Для конструкционных материалов и изделий, которые из них изготавливаются, под нанотехнологией нужно понимать процессы формирования каких-либо элементов структуры, получающих наноразмеры, соответствующие установленному требованию — менее 100 нм хотя бы в одном из направлений измерения. Упрочняющее воздействие наноразмерных элементов структуры — торможение дислокаций, обеспечивающее повышение сопротивления деформации под действием напряжений. Такими элементами структуры могут быть границы зерен, дисперсные выделения, границы субзерен, образующихся в результате перестроения дислокаций, образовавшихся в ходе пластической деформации, применяющейся либо при производстве металла, либо при изготовлении деталей. С точки зрения реализации нанотехнологий в производстве изделий машиностроения наиболее актуальным является создание технологий формирования наноразмерных элементов структуры металла в готовой детали.

Одной из практически реализованных технологий наносубструктурного упрочнения высоконагруженных деталей — упругих элементов, является малодеформационная термомеханическая обработка (МДТМО). Технология, технологическое оборудование, технологическая оснастка для производства пружин подвески железнодорожной техники разработаны и реализованы на вновь созданном предприятии ООО НПЦ «Пружина» под руководством д. т.н., профессора О. И. Шаврина. Проведенные исследования показали перспективность внедренной технологии, в частности, получено значительное повышение долговечности при одинаковых условиях испытаний (200–300 тысяч циклов у пружин произведенных по обычной технологии, и более 10 млн. циклов по технологии МДТМО) снижение осадки (6 мм — у первых, 0.6 мм после МДТМО), повышение стабильности межвиткового зазора [1, 2].

Проведение натурных экспериментов является процессом длительным и дорогостоящим. Альтернативой получения информации является использование пакетов конечно-элементного анализа. При проведении исследований использовался ANSYS v.14.5 (лицензия — номер пользователя 607281).

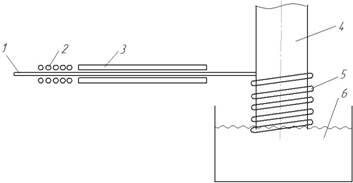

Технология МДТМО винтовых пружин заключается в индукционном нагреве прутка, прохождении прутка через разделительное устройство, навивке нагретого прутка на оправку и последующей повитковой закалке с обязательной регламентированной последеформационной выдержкой. [3] Схема МДТМО представлена на рис. 1. Отдельные вопросы теплового состояния материала прутка в процессе термомеханической обработки рассмотрены ранее [4, 5].

Задачей конечно-элементного моделирования может быть изучение напряжено-деформированного состояния материала пружин при статическом и циклическом нагружении с целью выявления возможного повышения ресурса, в том числе и за счет изменения конструкции.

Рис. 1. Схема процесса: 1 — пруток; 2 — индуктор; 3 — разделительное устройство; 4 — оправка; 5 — пружина; 6 — закалочная ванна

В таблице 1 представлены геометрические характеристики экспериментальных пружин. Материал пружин сталь 60С2ХФА.

Таблица 1

Геометрические характеристики пружин

|

Наименование |

D0, мм |

d, мм |

nраб |

t, мм |

L0, мм |

H3, мм |

F3, Н |

H2, мм |

F2, Н |

|

Экспериментальная 1 |

172 |

28 |

3,91 |

59 |

259 |

- |

- |

68 |

20810 |

|

Экспериментальная 2 |

115 |

19 |

6 |

40 |

259 |

- |

- |

68 |

9590 |

|

Экспериментальная 3 |

173 |

27 |

3,9 |

61,8 |

268 |

133 |

34480 |

73 |

19080 |

|

Экспериментальная 4 |

118 |

22 |

6,55 |

40,2 |

285 |

119 |

25600 |

107 |

23000 |

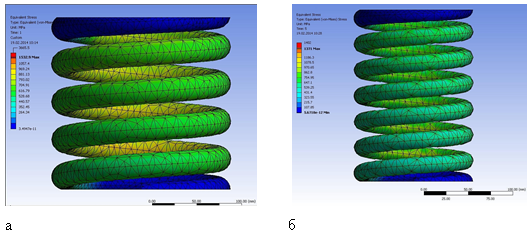

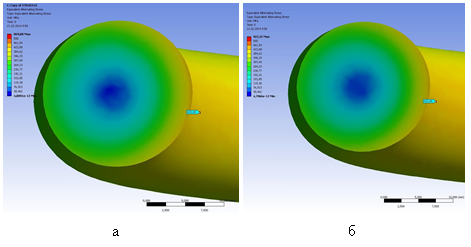

Напряженное состояние пружин Экспериментальная 1 и Экспериментальная 2 при приложении статической силы F2 в приведено на рис. 2. Данные пружины могут работать в составе комплекта. Максимальным напряжениям подвергается внутренняя поверхность витка и они составляют (эквивалентные напряжения по Мизесу) для Экспериментальная 1–1035 МПа, Экспериментальная 2–1098 МПа, что значительно ниже предела текучести для пружинной стали 60С2ХФА.

Рис. 2. Напряженное состояние пружин: а — Экспериментальная 1, б — Экспериментальная 2

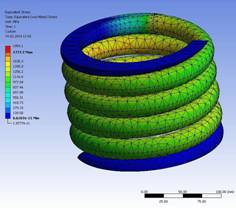

Для пружины Экспериментальная 3 проведено конечно-элементное моделирование напряженного состояния для двух вариантов технологии изготовления: МДТМО и горячей навивки, в качестве управляемого параметра принята предельная нагрузка F3 (таблица 1), обеспечивающая соприкосновение витков. Первый вариант технологии обеспечивает более высокий уровень прочностных характеристик и как показывают результаты усталостных испытаний пружин большую долговечность и более высокий уровень разрушающих напряжений.

Условия моделирования: на нижний торец пружин наложено ограничение по перемещению (все перемещения запрещены). К верхнему торцу пружин приложена нагрузка через плиту, принимаемую как абсолютно жесткое тело, которое может перемещаться только в осевом направлении, обеспечивая осесимметричное нагружение пружины. Распределение напряжений (von Mises) в теле пружины при приложении силы F3 приведено на рис. 3.

Максимальные напряжения находятся на внутренней поверхности витка и составляют в среднем по внутренней образующей рабочих витков 1470 МПа. При принятом st = 1500 МПа для стали 60С2ХФА после МДТМО и отпуска пластические деформации в поперечном сечении витка отсутствуют.

Рис. 3. Напряженное состояние пружины Экспериментальная 3 при нагружении силой F3

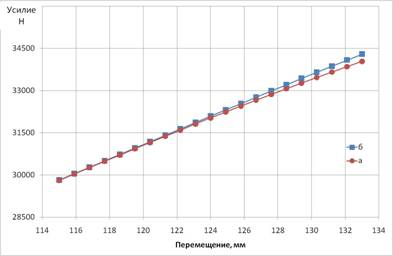

Для сравнения нагрузочной способности пружин выполненных по технологии горячей навивки и МДТМО на рис. 4 приведена диаграмма усилие-перемещение. Можно отметить отклонение от линейной зависимости для пружины выполненной по технологии горячей навивки, материал которой обладает st = 1375 МПа.

Для определения возможности повышения долговечности и на основании усталостных диаграмм [2]проведем анализ в ANSYS приняв условия нагружения: отнулевой цикл, максимальная статическая нагрузка F2 (таб. 1).

Рис. 4. Диаграмма усилие — перемещение пружин: а — после горячей навивки, б — после МДТМО

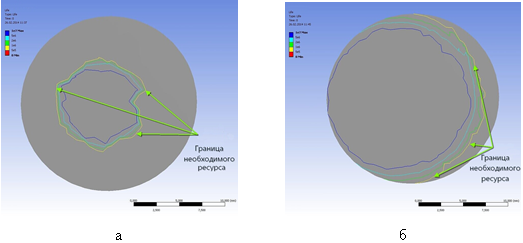

Результаты моделирования по модели усталостной долговечности пакета ANSYS эквивалентных напряжений приведены на рис. 5, а долговечности (число циклов до разрушения) на рис. 6.

Из полученных результатов моделирования следует, что если по характеру напряженного состояния пружины после горячей навивки и МДТМО отличаются незначительно, то по числу циклов до разрушения пружины отличаются принципиально. После горячей навивки практически все сечение витка пружины не обладает необходимым ресурсом, после МДТМО большая часть материала витка пружины работоспособна. Это позволяет предположить, что можно при использовании МДТМО изменить конструкцию пружин (уменьшить диаметр прутка, увеличить шаг), снизив массу пружины, но сохраняя ее работоспособность.

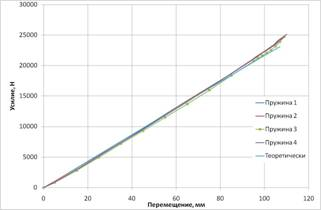

Для проверки результатов конечно-элементного моделирования при статическом нагружении была получена экспериментальная диаграмма сила-перемещение. Испытывали 4 пружины Экспериментальная 4. На рис. 7 приведены результаты испытаний и результаты конечно-элементного моделирования нагружения пружин до максимальной деформации L2 = 178 мм. При моделировании сила F3 принималась равной 23 кН.

Рис. 5 Распределение эквивалентных напряжений по сечению рабочего витка пружины: а — пружина после горячей навивки, б — пружина после МДТМО

Рис. 6 Число циклов до разрушения рабочего витка пружины: а — пружина после горячей навивки, б — пружина после МДТМО

Рис. 7. Диаграмма «усилие-перемещение» для пружины Экспериментальная 4

Видно, что сходимость результатов исследований и моделирования высокая, отличие появляется при деформации, составляющей 95 % от максимального перемещения, что объясняется увеличением жесткости пружины из-за частичного соприкосновения рабочих и опорных витков.

Из приведенных данных можно сделать вывод:

1. Пружины после МДТМО имеют значительно более высокие эксплуатационные характеристики.

2. Уровень эксплуатационных характеристик пружин после МДТМО позволяет создавать конструкции винтовых пружин нового поколения с уменьшенной массой.

Литература:

1. Шаврин О. И. Формирование наноразмерной субструктуры в материале деталей машин. Вестник ИжГТУ № 1, 2011 г. с. 4–7.

2. Шаврин О. И. Высокопрочные пружины для подвижного состава железнодорожных дорог. «Промышленный транспорт XXI век» № 3, 2012 с 16–18.

3. Шаврин О. И., Скворцов А. Н. Исследование тепловых полей при малодеформационной термомеханической обработке //Интеллектуальные системы в производстве», 2013, № 2, с. 119–122.

4. Скворцов А. Н. Твердотельное и имитационное моделирование прогрессивных технологических схем термомеханической обработки винтовым обжатием. Сб. ст. «Актуальные проблемы математики, механики, информатики». Ижевск:, 2010, -с. 144–150.

5. Скворцов А.Н, Шаврин О. И., Маслов Л. Н. и др. Обеспечение температурных параметров заготовок при индукционном нагреве под деформацию и отпуск. //Вестник ИжГТУ, -№ 4. 2005. –Ижевск: Изд-во ИжГТУ, 2005. -С. 34–38.