Ключевые слова:сварочный шов, сенсор, сварочное оборудование, манипулятор, геометрия стыка.

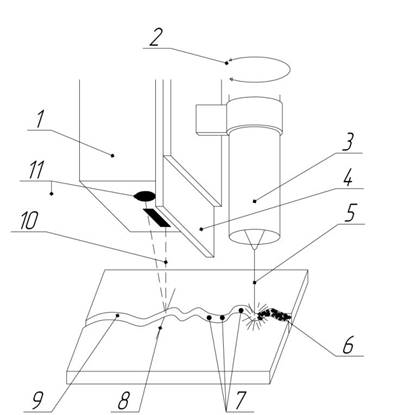

Адаптивная интеллектная система отслеживания шва в реальном времени, предназначенная для использования при роботизации сварочных операций. Цель этого проекта состоит в исключении процесса предварительного программирования сварочного робота путем его проведения по требуемой траектории. Это достигается благодаря тому, что система способна управлять движением сварочной головки в реальном времени на основании зрительной информации об искажении лазерного луча на стыке свариваемых деталей. Схематически работы системы иллюстрируется на рисунке 1.

Рис. 1. Схема работы системы: 1 — сенсор; 2 — вращение в запястье робота; 3 — сварочная головка; 4 — защитный экран; 5 — сварочная проволока 6 — сварочный шов; 7 — позиция коррекции; 8 — линия сканирования 9 — стык свариваемых деталей; 10 — сканирующий луч; 11 — камера

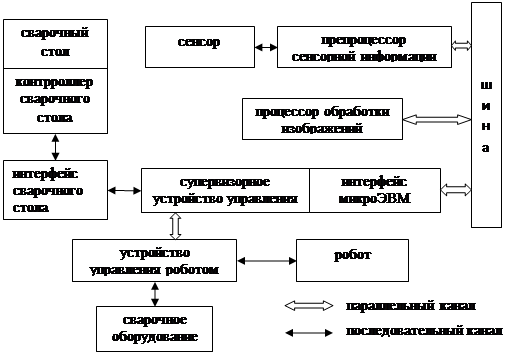

Система включает в себя обработки изображения и управления роботом. В состав первого модуля входит микроЭВМ, куда поступает оцифрованное изображение линии пересечения стыка свариваемых деталей лазерным лучом. Результаты предварительной обработки его специальным препроцессором используются для расчета отклонений сенсора от средней линии стыка. Наряду с уже имеющимися ЭВМ координатами (x, y) сенсора эта информация служит для вычисления пространственного положения стыка в системе координат рабочего органа робота (при этом дополнительно можно воспользоваться знанием геометрии шва для расчета углов наклона и качения рабочего органа, а также угла ротации сенсора) [1].

По трем пространственным координатам очередной точки стыка модуль управления роботом вычисляет требуемые значения всех степеней подвижности. Существенно, что модули обработки изображений и управления роботом работают параллельно и могут обращаться друг к другу.

Система ориентирована на использование вместе с портальным роботом, имеющим шесть степеней подвижности и снабженным системой управления.

Рис. 2. Упрощенная блок-схема системы

Супервизорное устройство управления отвечает за обработку изображений, подачу команд на выполнение движений устройству управления роботом и управление движением лазерного сенсора при наличии шумов и неопределенностей в геометрии стыка.

Лазерный сенсор, измеряет по методу триангуляции профиля стыка свариваемых деталей. Максимальное число точек измерения на скане 1000; скорость измерений — несколько миллисекунд на точку; точность + 0,125 мм на линии шириной 32 мм. Сенсор устанавливается на скобе, прикрепленной к запястью робота, и способен поворачиваться соосно шестой степени подвижности манипулятора для отслеживания искривлений стыка.

Видеосенсор снабжен щитком от брызг расплавленного металла, светофильтром, облегчающим работу в задымленной среде, а также связан с эффективным препроцессором, преобразующим исходные видеоданные в последовательность значений отклонений оси сенсора от средней линии стыка. Связь систем координат сенсора и сварочного инструмента устанавливается в процессе калибровки. Из препроцессора данные поступают в модуль обработки изображения, входящий в состав супервизорного устройства управления. Последнее, комбинируя алгоритмы управления по моделям с эвристическими процедурами, основанными на знаниях, осуществляет настройку таких параметров, как частота съема данных и времена задержек, критических для функционирования лазерного сенсора в реальном времени [4].

Программное обеспечение системы имеет модульную структуру. Так, программы модуля обработки изображения обеспечивают обработку данных, измеренных при сканировании стыка лазерным лучом, распознавание типа разделки и определение геометрии стыка. Программы супервизорного устройства управления осуществляют расчет скорости движения рабочего органа вдоль шва и передачу позиционных и скоростных параметров в модуль управления роботом, который управляет не только движениями манипулятора, но и процессом сварки, а также передает соответствующую информацию об этом обратно в супервизорное устройство управления [3].

Алгоритм определения геометрии стыка состоит из следующих четырех этапов:

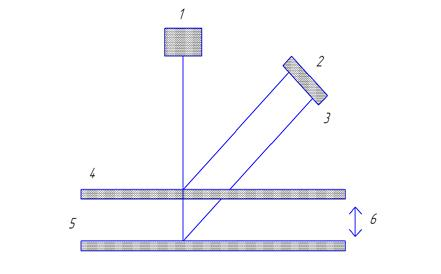

1) сбор данных о профиле с использованием метода триангуляции, иллюстрируемом на рис. 3;

2) фильтрация ошибочных данных (вызванных, например, отражением лазерного луча от блестящих участков сварочной ванны;

3) обработка отфильтрованных данных для определения средней линии и кромок стыка;

4) преобразование геометрической информации о стыке из системы координат, связанных с сенсором, в систему координат сварочной головки [2].

Рис. 3. Сбор данных о профиле стыка с использованием метода триангуляции: 1 — лазерный источник; 2 — изменение положения сенсора; 3 — сенсор; 4 — поверхность 1; 5 — поверхность 2; 6 — изменение положения поверхности

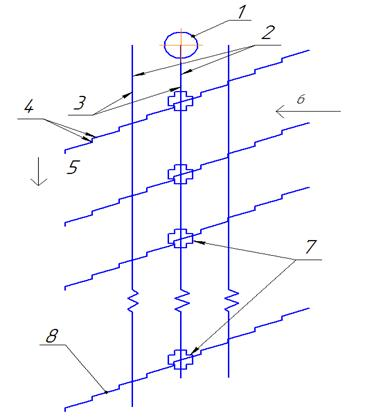

В процессе фильтрации используется избыточность исходных данных: можно, например, производить в каждой точке по два измерения с интервалом в несколько миллисекунд и отбрасывать одно или оба из них в случае слишком большого расхождения результатов. Это иллюстрируется на рис. 4.

Рис. 4. Схема сваривания: 1- положение сварочной головки; 2 — стык; 3 — сглаженный стык; 4 — позиции измерений; 5 — направление перемещения сварочной головки; 6 — направление сканирования; 7 — сглаженные целевые положения сварочной головки; 8 — текущая линия сканирования сенсора

Число точек измерений вдоль каждой линии сканирования оказывается примерно одинаковым (в предположении отсутствия резких изломов линии), что дает возможность установить рекуррентные зависимости для оценки координат отброшенных точек.

Благодаря программируемости лазерного сенсора можно оперативно настраивать времена выдержки, приспосабливаясь к небольшим изменениям отражательной способности поверхности, а также снимать больше отсчетов в непосредственной окрестности стыка.

Используемый алгоритм сегментации позволяет достаточно точно идентифицировать V-образную разделку, валики прихваточного шва и определять среднюю линию и кромки стыка. Более того, рекуррентные соотношения облегчают предсказания положений очередных точек на средней линии стыка, чтобы соответственно позиционировать сенсор в их окрестности.

Весь процесс отслеживания стыка делится на три стадии: нахождение начала стыка, собственно отслеживание (включая управление параметрами сварочного процесса) и определение конца шва с выполнением соответствующих завершающих процедур. На первой стадии человек-оператор устанавливает сварочную головку в начале стыка с точностью в несколько миллиметров от средней линии. Устройству управления положении головки известно в любой момент времени. Теперь можно переместить сенсор в то место, где раннее находилась сварочная головка, зная благодаря предварительной калибровке взаимосвязь между системами координат, что позволяет уточнить точку начала шва.

На второй стадии сенсор сканирует поверхность, чтобы определить направление и профиль стыка, а затем с помощью программ экспертной системы модуля обработки изображения распознать его тип (V-образная разделка, место прихватки, конец шва). Эта информация используется для определения параметров сварки и управления движениями робота. После достижения головкой заданной точки в супервизорное устройство управления посылается сигнал прерывания и лазерный сенсор осуществляет сканирование очередного участка, что дает возможность определить три координаты средней линии шва (в отклонениях), а также углы наклона и качания рабочего органа, тем самым задавая новую целевую точку. Кроме того, находится угол ротации сенсора, чтобы «довернуть» его до средней линии стыка при сканировании через два такта. Интервал между тактами составляет всего 200 мс, что позволяет пренебречь влиянием запаздывания на боковое смещение.

Третья стадия начинается после распознавания модулем обработки изображения конца шва. Новые сенсорные данные далее игнорируются супервизорным устройством управления, которое дает команду управляющему устройству робота на отключение сварочного оборудования, отведения головки и возвращение робота в исходное положение [6].

На следующих проходах робот может вести сварку, уже пользуясь первой траекторией в качестве программной, а сенсорная информация служит для адаптации к возможным температурным деформациям стыка свариваемых деталей.

Эта система создавалась в расчете на многопроходную сварку швов с V-образной разделкой со скоростью до 25,4 мм/с. Следует иметь ввиду, что лазерный сенсор данной мощности можно использовать лишь с определенными металлами, дающими нужный уровень отражения луча.

Поскольку весьма важно строго соблюдать заданный временной режим движения при сварке, необходимо тщательно рассчитывать все времена, требующиеся системе для выполнения различных функций: время передачи сигнала от управляющего устройства управления, время сканирования профиля стыка, время обработки изображения скана, время передачи результатов расчетов в управляющее устройство робота через последовательный интерфейс, время засылки данных из буфера устройства управления роботом в таблицу программных точек. Суммарное время должно быть меньше времени перевода сварочной головки из точки в точку [5].

Первая версия системы должна быть опробована на горизонтальных плоских швах, радиус кривизны которых превосходит критическую величину, примерно равную расстоянию между сварочной головкой и сенсором. На более позднем этапе будет использоваться сварочный стол с двумя степенями подвижности, что даст возможность варить пространственные швы с возможными вариациями по всем трем координатам. Критический радиус кривизны в поперечной плоскости зависит также и от диапазона действия лазерного сканирующего сенсора. Алгоритмы управления для координации движений робота и сварочного стола находятся в стадии разработки.

Литература:

1. Поезжаева Е. В. промышленные роботы: учеб. пособие: в 3 ч. / Е. В. Поезжаева. — Пермь: Изд-во Перм. гос. тех. ун-та, 2009.-Ч.2. — 185 с.

2. Зенкевич С. Л. Основы управления манипуляционными роботами/С. Л. Зенкевич, А. С. Ющенко. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 479 с.

3. Корендясев А. И. Теоретические основы робототехники: в 2 кн./ А. И. Корендясев, Б. Л. Саламандра, Л. И. Тывес; отв. Ред. С. М. Каплунов.– М.:Наука,2006.

4. Глазунов В.А, Колискор А.Ш, Крайнев А. Ф. Пространственные механизмы параллельной структуры. М.: Наука, 1991, 95 с.

5. Довбня Н. М. Роботизированные технологические комплексы в ГПС / Н. М. Довбня, А.Н Кондратьев, Е. И. Юревич. М., 2000.

6. Корендясев А.И, Саламандра Б.Л, Тывес Л. И. Манипуляционные системы роботов. М.: Машиностроение, 1989. 472 с.