В статье приводятся результаты экспериментальных исследований по возможности повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения за счёт повышения энергоэффективности ввода тепла дуги в изделие при применении принципа пространственно-параметрического управления тепловложением.

Повышение энергоэффективности промышленных предприятий, снижение потребления ими электроэнергии является приоритетной задачей в развитии науки и техники.

В существующей практике сварочного производства применяются способы дуговой сварки основанные, преимущественно, на передаче тепла от сварочной дуги к свариваемому изделию через слой жидкого металла сварочной ванны. При этом жидкий металл сварочной ванны, располагающийся под сварочной дугой выступает в качестве теплового демпфера, в котором непроизводительно теряется часть тепловой энергии сварочной дуги. Непроизводительность потерь обусловлена тем, что часть тепла, проходящая через сварочную ванну тратиться на её перегрев, в то время как для образования сварного соединения достаточно довести металл до температуры плавления.

В настоящее время в РФ разработаны новые способы дуговой сварки, основанные на применении нового принципа пространственно-параметрического управления тепловложением (патент на изобретение № 2401726 от 21.07.2008 г.).

Сущность данного способа заключается в изменении параметров собственного магнитного поля дуги, а именно на использовании эффекта «магнитного дутья» [2].

Этот способ пространственного управления положением дуги позволяет обеспечивать введение большей части тепла сварочной дуги не через жидкий металл сварочной ванны, а непосредственно в свариваемые кромки. При этом значительно повышается эффективность передачи тепла от сварочной дуги к изделию.

Одновременно с применением принципа пространственного управления тепловложением, в предлагаемом новом подходе применяется принцип параметрического управления тепловложением.

Применение принципа пространственно-параметрического управления тепловложением позволяет в зависимости от условий сварки и типа свариваемой конструкции подобрать параметры процесса, при которых могут быть достигнуты оптимальные условия передачи тепла дуги свариваемому металлу, т. е. достигнута оптимальная энергоэффективность сварочного процесса.

С практической точки зрения улучшение условий передачи тепла от дуги к изделию может быть выражено в возможности повышения производительности сварки, или снижении сварочного тока, при получении сварных швов с одинаковыми геометрическими размерами (шириной провара).

Для количественной оценки достигаемых практических результатов экспериментальным путём определяли возможное увеличение скорости сварки, одинаковых по типоразмерам образцов изделий, на одинаковых режимах по мощности дуги, с применением аргонодуговой сварки с управляемым тепловложением.

В проводимом исследовании будут подвергаться оценке сравнительной эффективности две технологических сварочных системы:

1) Традиционная автоматическая аргонодуговая сварка корневого слоя шва стыкового соединения элементов с разделкой кромок;

2) Автоматическая аргонодуговая сварка с пространственно-параметрическим управлением тепловложением корневого слоя шва стыкового соединения элементов с разделкой кромок.

Задачи эксперимента по изменению скорости сварки при постоянной мощности сварочной дуги (1 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно увеличивая скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения скорости сварки, выраженную в %, по отношению к скорости при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

Задачи эксперимента по изменению силы сварочного тока при постоянной скорости сварки (2 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно уменьшая силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения силы сварочного тока, выраженную в %, по отношению к силе сварочного тока при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

Краткое описание объекта исследований и условий проведения опытов

Каждый из экспериментов проводится в виде двух отдельных серий опытов.

В первой серии опытов традиционным способом аргонодуговой сварки свариваются образцы на различных режимах (по току и скорости сварки) с частотой коммутации тока равной 0 Гц.

Вторая серия опытов в 1 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно увеличивают скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Сила сварочного тока при этом остаётся неизменной.

Вторая серия опытов во 2 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно уменьшали силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Скорость сварки при этом остаётся неизменной.

При достижении схожести размеров с традиционным способом сварки, из экспериментального образца вырезали макрошлиф и более точно оценивали по нему схожесть размеров и площади провара двух швов.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом без подачи присадочной проволоки.

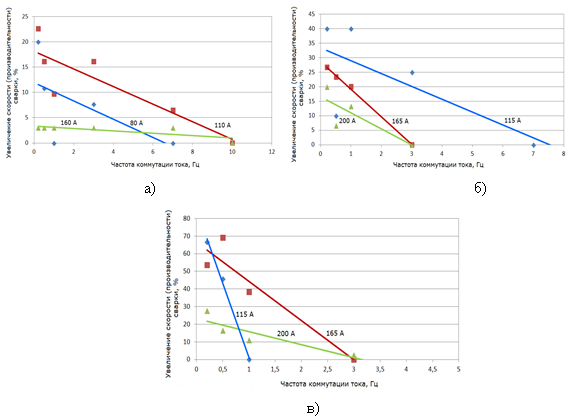

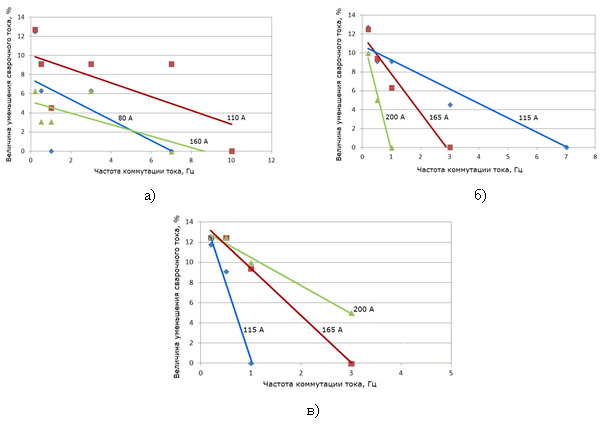

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки, наглядно представлено на рисунке 1 (для силы сварочного тока) и рисунке 2 (для скорости сварки).

Рис. 1. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 2. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки.

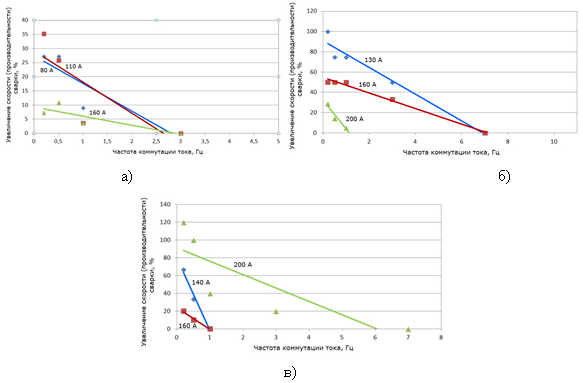

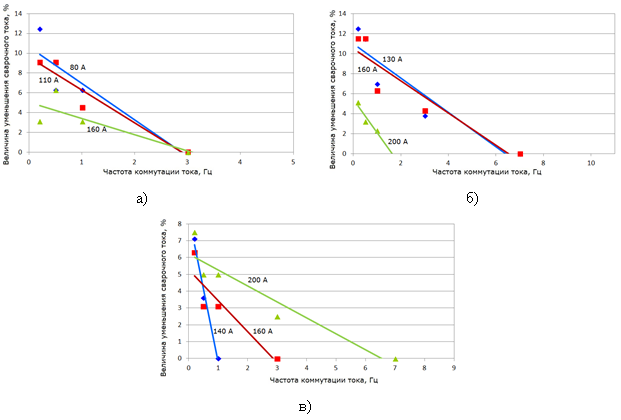

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки наглядно представлены на рисунке 3 (для скорости сварки) и рисунке 4 (для силы сварочного тока).

Рис. 3. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 4. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Выводы:

Максимально достижимый уровень повышения производительности процесса сварки увеличивается с ростом толщины свариваемого металла:

- для малых толщин максимальный уровень повышения производительности процесса составляет 22,6 %; для средних толщин этот показатель уже составляет максимум 40 %, а при сварке больших толщин возрастает до 68 %.

Максимально достижимая величина возможного снижения силы сварочного тока дуги для всех условий сварки остаётся практически на одном уровне. Так для малых толщин максимальный уровень снижения тока сварочной дуги составляет 9,1 %, а для средних и больших толщин этот показатель составляет максимум 12,5 %.

Достижение наибольшей энергоэффективности позволит добиться повышение скорости сварки (производительности процесса). При увеличении скорости сварки происходит постепенное смещение пятна нагрева сварочной дуги с поверхности сварочной ванны на основной металл. При этом эффективность ввода тепловой энергии в металл кромок дополнительно повышается, обеспечивая ещё более широкий диапазон возможного увеличения скорости сварки для получения шва равного сечения. Таким образом, проявляется синергетический эффект, когда применение принципа пространственно-параметрического управления тепловложением (в периодических поперечных колебаний дуги с цикличным формированием сварного шва) позволяет вводить тепло в кромки более эффективно и за счёт этого повысить скорость сварки, а это в свою очередь также вызывает дополнительное улучшение условий ввода тепла от дуги в изделие и приводит к ещё большему возможному увеличению скорости сварки.

Литература:

1. Смирнов И. В., Сидоров В. П., Захаренко А. И., Добровольский В. Г., Гилязев Э. С. Исследование процесса управления пространственным положением дуги за счет изменения параметров ее собственного магнитного поля // Международный научный журнал «Альтернативная энергетика и экология», 2011 — № 10 — с. 64 -71.

2. Смирнов И. В., Захаренко А. И. Управление тепловложением в свариваемые кромки при дуговой сварке неплавящимся электродом // Сварочное производство. 2009. № 12. С. 32–36.

3. Смирнов И. В., Сидоров В. П., Захаренко А. И. Специфические аспекты описания процесса автоматической аргонодуговой сварки дугой, отклоняемой собственным магнитным полем // Сварочное производство. 2010. № 1. С. 3–6.

4. Патент на изобретение № 2401726 Российская Федерация МПК В23К9/08. Способ сварки в защитном газе неплавящимся электродом магнитоуправляемой дугой / Смирнов И. В., Сидоров В. П., Захаренко А. И. // Бюл. № 29. опубл. 20.10.2010.

5. Сидоров В. П., Смирнов И. В., Смирнова А. И., Добровольский В. Г., Архипкин Д. И. Экспериментальные исследования энергоэффективности процесса аргонодуговой сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 131–136.

6. Смирнов И. В., Сидоров В. П., Хурин С. А., Смирнова А. И., Добровольский В. Г., Гилязев Э. С. Сравнение показателей энергоэффективности традиционного инверторного источника питания для дуговой сварки и инверторного источника питания для сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 138–141.