Попавшие в зазоры пар трения абразивные частицы участвуют в восприятии приложенной нагрузки и могут в зависимости от условий впрессовываться в поверхности трения, раздавливаться на более мелкие фракции, скользить или перекатываться вдоль поверхности изнашивания, упруго и пластически деформируя ее.

Абразивные частицы могут попасть в рабочие полости машин и на поверхности трения из воздуха вместе с горючим и смазочными материалами и другими путями.

Из абразивных частиц, попадающих из воздуха, наибольшее изнашивающее воздействие оказывают частицы кварца, твердость которых достигает 11... 12 ГПа. Эти частицы размером 1...30 мкм могут длительно находиться в воздухе при его движении (в результате ветра или движения транспорта) [1, с. 205].

Воздушные фильтры двигателей автомобилей и других машин могут задерживать только крупные частицы пыли; мелкие частицы проникают в двигатель вместе с засасываемым в цилиндры воздухом. Очищающая способность фильтров 98...99 %, т. е. 1...2 % пыли, содержащейся в воздухе, попадает в цилиндры двигателя. При часто встречающейся при эксплуатации автомобилей и тракторов запыленности воздуха 0,5... 1 г/м3 (данные Н. Ф. Почтарева) с каждым кубометром воздуха засасывается в цилиндры 5...20 мг пыли. Значительная часть поступивших абразивных частиц удаляется вместе с отработавшими газами; остальная часть, осаждаясь на стенки цилиндра, участвует в его изнашивании, незначительно изменяясь по размерам, проникает далее в картер и, распространяясь по всей смазочной системе, изнашивает детали других пар трения, особенно шейки коленчатого вала. Наибольшему абразивному изнашиванию подвергаются цилиндры и поршневые кольца. Интенсивность изнашивания деталей двигателя при загрязненном воздухе в несколько раз выше, чем при чистом воздухе. Так, двигатель автомобиля, эксплуатирующегося в песчаных районах, требует капитального ремонта после пробега в

15 тыс. км, тогда как в условиях незапыленного воздуха он проходит без ремонта 150 тыс. км и более [15].

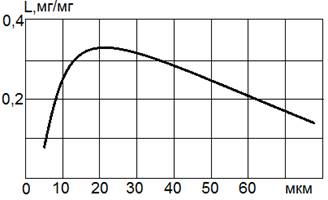

Результаты исследования влияния размера абразивных частиц на износ верхнего газоуплотнительного кольца, выполненного СЕ. Уотсоном, Ф. Н. Хенли и Р. У. Бурчеллем, показаны на рис.1 [1, с. 205].

Рис.1. Зависимость износа газоуплотнительного кольца двигателя от размера абразивных частиц дорожной пыли при нагрузке 45 л.с и частотой вращения 2500 об/мин

Если проинтерполировать кривую в левую сторону, то она отсечет на оси абсцисс отрезок, соответствующий примерно размеру частиц в 2 мкм. Это означает, что при таком размере абразивные частицы не будут изнашивать сопряженные детали. При этом предполагается, что размеры твердых частиц не превосходят толщину граничной масляной пленки.

Абразивное изнашивание наблюдается в стационарных и в судовых двигателях внутреннего сгорания, причем в последних засасываемый воздух отличается высокой чистотой. Здесь абразивное изнашивание обусловлено как продуктами износа, так и, не в меньшей мере, нагаром. Нагар в двигателях внутреннего сгорания — это отложения на поверхности камеры сгорания, состоящие в основном из карбенов и карбойдов.

Рассмотрим вкратце ход нагарообразования. В центральной части камеры сгорания вследствие малой продолжительности процесса горения и недостатка кислорода имеются условия для образования продуктов неполного сгорания. Смазочное масло, проникающее в камеру сгорания, смешивается с продуктами неполного сгорания и под влиянием высокой температуры сначала превращается в смолистые вещества, а затем в лак, пленка которого покрывает горячие поверхности. Начинается нагарообразование. Следующая порция масла попадает на слой нагара, температура поверхности которого выше температуры поверхности металла. В дальнейшем масло попадает на поверхности, имеющие все более высокую температуру, условия для сгорания масла становятся благоприятнее, чем для смолообразования, поэтому образуется все меньше смолистых веществ, связывающих продукты сгорания с поверхностью. Слой нагара при данном температурном режиме цилиндра достигает определенной предельной толщины, наступает равновесная фаза: продукты неполного сгорания, не имея возможности оставаться на поверхности камеры сгорания, частично уходят с отработавшими газами, а частично проникают в масло [1, с. 207].

Поверхностный слой нагара в равновесной фазе состоит из прокаленных частиц, слабо связанных друг с другом. Поэтому частицы отрываются от слоя, а взамен их появляются новые, восстанавливающие слой нагара до прежнего уровня. Отрывающиеся частицы уносятся в выпускной тракт, некоторая доля их попадает при нисходящем ходе поршня на открытую поверхность зеркала цилиндра и прилипает к имеющейся на ней масляной пленке. При восходящем ходе поршня частицы попадают между цилиндром и поршневыми кольцами, производя абразивное разрушение поверхностей. Нагар попадает в кольцевую зону поршня, смешивается с лаковыми отложениями масла и далее с маслом проникает в картер. Абразивному изнашиванию продуктами нагара сильнее всего подвергается верхнее поршневое кольцо.

Образование продуктов износа, не обусловленное непосредственно абразивным изнашиванием, обязано пластическому деформированию поверхностей, избирательному изнашиванию отдельных составляющих и другим обстоятельствам. Абразивное изнашивание может происходить весьма интенсивно и на достаточно смазанных поверхностях, когда приложенная нагрузка передается от одной детали к другой не только через слой смазочного материала, но и через абразивные частицы. Влияние продуктов износа, состоящих из наклепанных, иногда отпущенных и окисленных частиц, зависит от интенсивности изнашивания. При малой интенсивности изнашивания частицы размером около 0,01 мкм, присутствуя в зазоре, не могут сколько-нибудь существенно влиять на силу трения. С увеличением интенсивности изнашивания размер частиц обычно растет, и доля их участия в процессе изнашивания возрастает. Это часто приводит к тому, что начавшееся по какой-либо причине интенсивное изнашивание прогрессивно нарастает до заметного повреждения поверхностей.

Даже такие, казалось бы, хорошо защищенные детали, как прецизионные пары топливной аппаратуры дизелей, изнашиваются от случайного воздействия абразивных частиц, попадающих вместе с топливом. Результатом изнашивания является разрушение кромок впускных окон и торцов плунжера, а также образование продольных рисок на плунжере и стенках насоса. Износ насосов-форсунок или насосов высокого давления нарушает дозировку подачи топлива, вызывает его подтекание и ухудшает качество распыления [2, с. 212].

Ниже приведены некоторые данные, относящиеся к абразивному изнашиванию подшипниковых материалов. При попадании абразивных частиц в подшипники с мягким антифрикционным слоем они впрессовываются в этот слой (шаржируют его) и ускоряют износ сопряженного вала. Способность подшипникового материала работать при смазочном материале, загрязненном абразивом, является важной его характеристикой. При толстом слое баббитовой заливки попадание абразивных частиц в подшипник не вызывает серьезных отклонений от нормальной работы. Однако из-за недостатков, присущих баббиту, в особенности при большой толщине слоя, применяют такие подшипниковые материалы, как свинцовистая бронза, серебро и др. Вследствие повышенной твердости эти материалы при смазочном материале, содержащем абразив, работают хуже, чем баббит.

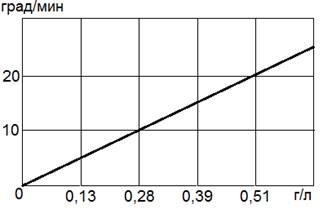

Рис. 2. Зависимость скорости повышения температуры Vt подшипника скольжения от концентрации абразива [1, с. 206]

Исследования А. Е. Ройха работоспособности подшипниковых материалов при смазочном материале, содержащем абразивные частицы, показали, что при попадании последних в подшипники происходит резкое повышение температуры (рис. 2). Для каждого подшипникового материала имеется критическая концентрация абразива, при которой подшипники выходят из строя. Износ цапфы также находится в линейной зависимости от концентрации абразива. Для абразивных частиц большего размера, чем номинальная толщина масляного слоя, повышение температуры режима подшипника пропорционально размеру частиц.

При увеличении толщины заливки подшипника скорость повышения температуры при попадании абразива резко возрастает, и при дальнейшем возрастании толщины слоя кривая скорости нагревания асимптотически приближается к прямой, имеющей малый угол наклона к оси абсцисс. Когда толщина заливки меньше, чем номинальный размер абразивных частиц, основной металл подшипника существенно влияет на работоспособность подшипника. Так, если основной металл — медь, то температура повышается более значительно, чем если основной металл — алюминий.

При эксплуатации двигателей в верхний слой материала подшипника неизбежно впрессовываются твердые частицы, которые оказывают влияние на его работу на протяжении всего ресурса. Возникает вопрос, насколько снижаются антифрикционные свойства бронзовых подшипников двигателей за период эксплуатации вследствие шаржирования их абразивными частицами и не может ли это привести к заеданию и выходу их из строя.

В результате испытаний при абразивном изнашивании чугунных (СЧ 18) и капролактамовых образцов и втулок в паре с незакаленной поверхностью цапфы из стали 45 при скоростях скольжения 0,07... 0,28 м/с установлено следующее.

1. Износ пластмассовых пар меньше, чем пары сталь—чугун, в 2... 4 раза в полевых условиях и в 5...7 раз в лабораторных условиях.

2. Интенсивность изнашивания сопряженных деталей возрастает с увеличением концентрации абразива в масле и повышением давления. При содержании абразива в масле свыше 15 % интенсивность изнашивания несколько замедляется. Интенсивность изнашивания деталей пар с капролактамовыми втулками возрастает равномерно при увеличении давления до 3,9 МПа; интенсивность изнашивания пар с чугунными втулками возрастает более резко, в особенности при давлении 3,9 МПа, когда абразивное изнашивание сопровождается глубинным вырыванием вследствие схватывания.

3. Так как при смазывании чистым маслом интенсивность изнашивания пары стальная цапфа — капроновая втулка весьма мала, то небольшая добавка (2,5 %) абразива к маслу вызывает резкое повышение интенсивности изнашивания, хотя она и остается меньше, чем в паре с чугунной втулкой.

Поскольку изнашивание цапфы производится в основном абразивом, шаржированным в поверхность полиамида, то, казалось бы, материал подшипника должен слабо влиять на изнашивание. На самом деле влияние это значительное, хотя и косвенное; большая податливость полиамида снижает пики местных контактных давлений. Более твердые фенопласты (ДСП, текстолит и др.) неудовлетворительно работают в условиях абразивного изнашивания.

Преждевременный выход из строя шарико- и роликоподшипников самолетов, сельскохозяйственных, дорожно-строительных, горных и других машин часто бывает связан с проникновением в подшипник абразивных частиц вследствие неудовлетворительного уплотнения корпусов. Эти частицы вызывают износ дорожек качения, тел качения и сепараторов. Об удельном весе этого вида повреждения можно судить по тому факту, что в результате абразивного износа в год выходят из строя 1,5...2 млн. подшипников вагонеток для угольных шахт.

При большом скоплении абразива может произойти настолько сильное заклинивание подшипника, что из-за проворачивания колец относительно посадочных поверхностей будут изнашиваться не только кольца, но и вал, и корпус.

При запыленности окружающего пространства и сложности выполнения надежных уплотнительных устройств одной из самых простых мер предохранения тихоходных трущихся узлов от воздействия пыли является смазывание их пластичным смазочным материалом.

Литература:

1. Гаркунов Д. Н. Триботехника (износ и безызносность): Учебник. — М.: Издательство МСХА, 2001. — 616 с

2. Трибология: Исследования и приложения: Опыт США и стран СНГ/Под ред. В. А. Белого, К.Лудемы, Н. К. Мышкина. — М.: Машиностроение, 1993. — 454 с.