Соединение гильза цилиндра — поршень является одним из соединений, подвергающихся наибольшему износу в двигателях внутреннего сгорания. Поэтому ремонт гильз является важной задачей для улучшения качества ремонта двигателей. Так, как в большинстве случаев, при ремонте гильз цилиндров снимается упрочненный поверхностный слой рабочей поверхности гильзы, то особо остро встает вопрос о последующем её упрочнении. На наш взгляд, наиболее перспективным способом упрочнения гильз является электромеханическая обработка.

Ключевые слова: гильза, цилиндр, «зеркало» цилиндра, восстановление, ремонт, упрочнение, электромеханическая обработка.

Рабочая поверхность (так называемое «зеркало») гильз цилиндров двигателя внутреннего обеспечивает требуемые условия работы цилиндропоршневой группы, влияет на величину компрессии в цилиндрах, на силы трения, возникающие между гильзой и поршневой группой (компрессионными и маслосъемными кольцами), обуславливая, тем самым, величину ресурса работы двигателя в целом.

Во время работы двигателя «зеркало» гильз цилиндров подвергается абразивному и механическому изнашиванию вследствие проникновения в двигатель пыли. При этом происходит изнашивание не только по длине, но и в направлении, перпендикулярном оси коленчатого вала.

При восстановлении и ремонте рабочей поверхности гильз цилиндров приходится прибегать к предварительной механической обработке (расточке, хонингованию), при которой не только устраняются погрешности геометрической формы, но и снимается упрочненный слой поверхности. Для восстановления работоспособности гильз применяют упрочнение поверхности различными способами.

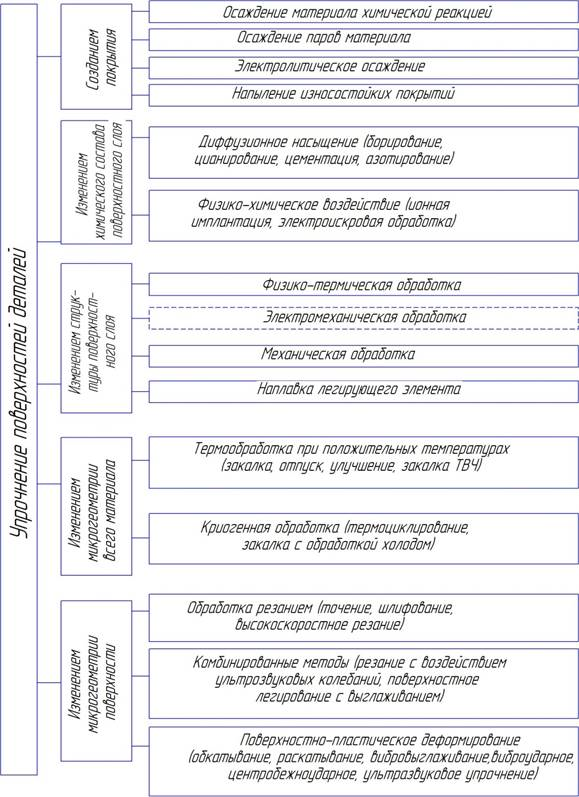

В настоящее время наиболее распространены следующие способы упрочнения поверхностей деталей (рис. 1) [1–5]. Для упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей среди, приведенных способов упрочнения поверхностей деталей, наиболее перспективными, на наш взгляд, являются способы изменения микрогеометрии поверхности, так как это наиболее простые и недорогие в реализации способы.

Рис. 1. Способы упрочнения поверхностей деталей машин

Методы, заключающиеся в создании на обрабатываемой поверхности высокопрочного покрытия, тем или иным методом, отличаются достаточно сложным технологическим процессом и высокими требованиями к точности его соблюдения. Это влечет за собой необходимость применения специализированного оборудования и высококвалифицированных специалистов. Кроме того, нанесенные покрытия подвержены отслоению, вспучиванию, выкрашиванию и так далее.

Изменение химического состава поверхностного слоя тем или иным методом дает хорошие результаты как по микротвердости получаемого слоя, так и по устойчивости этого слоя к физико-механическому воздействию. Однако производительность таких способов упрочнения поверхностей невелика и стабильность получения требуемых результатов оставляет желать лучшего. Длительность проведения и сложность реализации в значительной мере ограничивают спектр применения данных способов.

Способы, основанные на изменении микрогеометрии всего материала и структуры поверхностного слоя, также не нашли широкого применения в упрочнении рабочей поверхности гильз цилиндров. Это объясняется необходимостью обрабатывать весь материал с применением высоких и низких температур, что может вызвать коробление всей детали в целом и возникновение нежелательных внутренних напряжений и микротрещин.

Поверхностно-пластическое деформирование обрабатываемой поверхности связано с уплотнением кристаллической решетки металла гильзы посредством наклёпа, образующегося при ударно-механическом воздействии [5–9].

Виброударная обработка — это обработка рабочими телами деталей в замкнутом объёме при его вибрации. Вибрационную ударную обработку подразделяют на виброабразивную и виброударную. Виброабразивную применяют для удаления с деталей заусенцев, округления острых кромок, полирования и т. д., а виброударную — для упрочнения.

Для вибрационной ударной обработки используют рабочие тела из различных материалов и жидкие рабочие среды. Кроме стальных и полимерных шариков, стальной и чугунной дроби применяют металлическую сечку из проволоки, гранулы из алюминиевых и цветных сплавов. Виброударная обработка производится в результате множества микро ударов и относительного скольжения с определённым давлением рабочих тел по поверхности обрабатываемой детали.

Если при упрочнении статическими методами поверхностно-пластического деформирования инструменту сообщают дополнительно ультразвуковое колебание с частотой 18…24 кГц и амплитудой 15…30 мкм, то они становятся ударными методами (ультразвуковое обкатывание и т. п.).

Используют также ультразвуковое упрочнение, когда загружаемым рабочим телам, помещённым в замкнутый объём вместе с обрабатываемой деталью, сообщают ультразвуковые колебания, под действием которых происходит упрочнение обрабатываемой поверхности. Процесс напоминает виброударную обработку.

Весьма перспективным способом упрочнения рабочей поверхности гильз цилиндров считается электромеханическая обработка (ЭМО) — высокоэффективная технология поверхностного упрочнения концентрированными потоками энергии, основанная на комплексном термодеформационном воздействии при пропускании электрического тока большой плотности (108…109 А/м2) и низкого напряжения (2…6 В) через зону контакта детали и деформирующего электрода-инструмента (ролика или пластины), движущихся во взаимноперпендикулярных направлениях с определенной скоростью и подачей [1, 4–5].

При этом, в результате выделения большого количества тепла, происходит высокоскоростной нагрев локального объема поверхности с одновременным его пластическим деформированием и последующее интенсивное охлаждение за счет отвода тепла в глубь металла. В результате мощного теплового «удара» на поверхности материала формируется упрочненный «белый слой» — уникальная мартенситная структура (гарденит, наноструктурный мартенсит), обладающая высокой прочностью и износостойкостью.

Основным назначением ЭМО является обработка поверхностей металлических изделий с целью повышения их эксплуатационных свойств — износостойкости, усталостной прочности, коррозионной стойкости и др.,

Основные преимущества ЭМО:

- экологическая чистота и отсутствие излучений (в том числе, и вторичного рентгеновского излучения) и выделения вредных веществ;

- отсутствие необходимости в применении флюсов, поглощающих покрытий, защитных газов, вакуума, электролитов и других специальных расходных материалов;

- отсутствие окисления и обезуглероживания обрабатываемой поверхности, связанное с тем, что процесс упрочнения протекает в закрытой зоне контакта инструмента с обрабатываемой поверхностью;

- высокое качество (низкая шероховатость) упрочненной поверхности;

- обработка изделий различной конфигурации и типоразмера с получением необходимого качества, возможность обработки пустотелых, длинных нежестких деталей без коробления (ввиду того, что зона высокотемпературного нагрева локализована в точке контакта инструмента с поверхностью), а также крупногабаритных деталей;

- обработка каждой конкретной поверхности с учетом условий эксплуатации и схемы нагружения, возможность обработки поверхности с формированием заданного распределения физико-механических свойств по ее локальным объемам, а также создание регулярных дискретных структур и регулярных микрорельефов поверхности;

- обработка ограниченных участков без воздействия на соседние, использование для местного нагрева под последующую обработку.

На основании всех перечисленных преимуществ ЭМО, на наш взгляд, применение именно этого способа для упрочнения рабочей поверхности гильз цилиндров ДВС наиболее рационально.

Литература:

1. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

2. Захаров, Ю. А. Основные дефекты корпусных деталей автомобилей и способы их устранения, применяемые в авторемонтном производстве [Электронный ресурс] / Ю. А. Захаров, Е. В. Ремзин, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 4, 2014. URL: www.ivdon.ru/uploads/article/pdf/IVD_48_Zaharov.pdf_b512b82f57.pdf

3. Захаров, Ю. А. Упрочнение деталей автомобилей типа «вал» и «ось» [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 20. — С. 141–143.

4. Технология электромеханической обработки материалов [Электронный ресурс]. — Режим доступа: http://www.vstu.ru/razrabotka/tekhnologiya-elektromekhanichesk.html

5. Голубев, И. Г. Мониторинг технологических процессов восстановления деталей [Текст] / И. Г. Голубев, В. В. Быков, А. Н. Батищев, В. В. Серебровский, И. А. Спицын, Ю. А. Захаров // Технический сервис в лесном комплексе / Сб. материалов. науч.-практ. конф. — Москва: МГУЛ, 2000.– С.31.

6. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

7. Исследование изнашивания прецизионных деталей дизельной топливной аппаратуры [Текст] / А. В. Новичков, Е. В. Новиков, Е. Г. Рылякин, А. В. Лахно, П. И. Аношкин // Международный научный журнал. — 2014. — № 3. — С. 108–111.

8. Китаев, Ю. А. Восстановление деталей с последующей ФАБО [Текст] / Ю. А. Китаев, И. А. Спицын, А. Ю. Китаев // Механизация и электрификация сельского хозяйства. — 1995. — № 1 — С.25.

9. Рылякин, Е. Г. Исследование интенсивности изнашивания ресурсоопределяющих сопряжений гидронасосов [Текст] / Молодой ученый. — 2014. — № 8. — С.243–246.