В статье приведены результаты исследований по разработке двух новых технологий первичной обработки хлопка-сырца средневолокнистых селекций, которые отличаются выполнением процесса волокноочистки.

Ключевые слова: Джин, «мягкое джинирование», семявыводящий механизм, двухступенчатый волокноочиститель, волокноочиститель с питающим столиком, содержание сора и пороков в волокне, волокнистые отходы.

Для удовлетворения современных высоких требований текстильной промышленности к качеству хлопкового волокна возникла острая необходимость во внедрении в производство первичной обработки хлопка инновационных технологий, которые не только способствовали бы улучшению качества волокна, но также позволили бы осуществить существенную экономию энергоресурсов, улучшение условий труда и охраны окружающей среды.

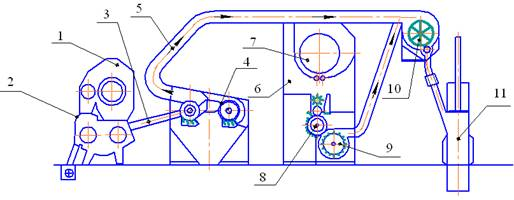

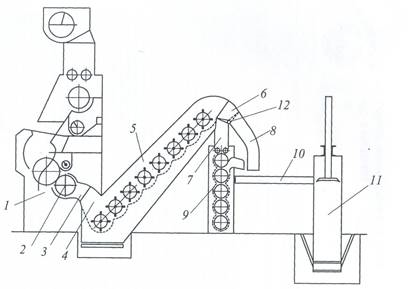

По результатам научных исследований последних лет, проведенных авторами данной статьи, разработаны два инновационных технологических процесса отличающиеся выполнением процесса волокноочистки. Первый технологический процесс состоит из нового сушильно-очистительного агрегата, очистителя хлопка-сырца от крупных сорных примесей, джина с новой рабочей камерой и механическим съемом волокна, нового наклонного волокноочистителя, нового вертикального волокноочистителя, механического транспортера, уплотнителя волокна и пресса (на рис.1 показана джинно-волокноочистительная группа). Второй технологический процесс отличается выполнением процесса волокноочистки, который состоит из нового сушильно-очистительного агрегата, очистителя хлопка-сырца от крупных сорных примесей, серийного джина, нового двухцилиндрового прямоточного волокноочистителя и волокноочистителя с узлом для расчесывания волокна (на рис. 2 также приведена джинно-волокноочистительная группа).

Каждое технологическое оборудование, включенное в технологический процесс, рассчитано на переработку хлопка-сырца с производительностью 6 тонн в час.

Предварительные испытания действующей модели вновь разработанного сушильно-очистительного агрегата показала следующие характеристики: производительность до 12 тонн хлопка-сырца в час; влагоотбор до 3 %; очистительный эффект от мелких сорных примесей до 30–35 %; не ведет к зажгучиванию волокна и росту поврежденности семян.

Проведены испытания первого варианта технологического процесса на стендовых установках в лабораторных условиях на хлопке-сырце С-6524, второго сорта, второго класса. Опыты проводились на стендовых установках 30-ти пильного джина с одноцилиндровым волокноочистителем (серийное оборудование) и линии джинирования и волокноочистки состоящей из двадцатипильного джина, аэродинамического волокноочистителя, волокноочистителя ОН-6–3, экспериментального вертикального волокноочистителя установленных в лабораторном корпусе ОАО НПЦ «Paxtatozalash».

Рис.1. Схема компоновки стендовой установки: 1 — питатель джина, 2 — рабочая камера джина, 3 — соединительные патрубки, 4 — прямоточный волокноочиститель, 5 — волокноотвод, 6 — волокноочиститель с питающим столиком, 7 — сетчатый барабан, 8 — пильный цилиндр, 9 — щеточный барабан, 10 — общебатарейный конденсор, 11 — прессовая установка

Рис. 2. Схема компоновки стендовой установки: 1 — пильный джин, 2 — съемный щеточный барабан, 3 — выходная горловина, 4- питающая шахта, 5 — наклонный волокноочиститель,6 — тройник 6, 7 и 8 выходные горловины, 9 — волокноочиститель, 10 — ленточный транспортер, 11 — пресс, 12- поворотный щиток.

Проведению испытаний предшествовала наладка, регулировка и обкатка оборудования на холостом ходу и под нагрузкой. Затем перемещением рукоятки регулирования питания джина проводились тарировочные эксперименты для установления режима джинирования, обеспечивающего одинаковую производительность на обеих стендовых установках джинов. При этом величина тока нагрузки электродвигателя привода пильного цилиндра, определяемая по показанию включенного в цепь амперметра, не превышала номинального значения.

Во время проведения опыта отбирались образцы хлопка-сырца с лотка джина, волокна после джина и конденсора на серийном оборудовании и волокна на экспериментальном.

Очистка хлопка-сырца осуществлялась в лабораторном корпусе ОАО НПЦ «Paxtasanoatilm» на макете очистителя типа УХК, с использованием колковых и пильчатых секций, что соответствует рекомендуемому режиму для данного селекционного сорта при данной исходной засоренности.

Анализируя, полученные в результате проведенных сравнительных испытаний следует отметить, что при использовании экспериментальной линии джинирования и волокноочистки наблюдается улучшение качества волокна и семян.

Повышение качества волокна происходит, в основном, за счет уменьшения сора, битого семени и кожицы с волокном.

Среднее содержание массовой доли пороков и сорных примесей в волокне по двум вариантам малогабаритной камеры составляет 5,36 %, с серийной камерой — 5,83 %. Таким образом, среднее снижение массовой доли пороков и сорных примесей в волокне составило 0,47 %.

Проведенные сравнительные испытания показали, что применение комплекса волокноочистки состоящего из ОН-6–3 и вертикального волокноочпстителей благоприятно сказывается на всех качественных показателях волокна.

Также проведены экспериментальные исследования второго варианта разработанного технологического процесса на лабораторных установках.

Эксперименты проводились на хлопке-сырце Наманган — 77, второго сорта, с исходной засоренностью 1.36 % и 0.81 %, влажностью 8.45 % и 8.12 %.

Очистка хлопка-сырца осуществлялась на пильчатых и колковых очистителях УХК повторностью в 2 раза, что соответствовало регламентированному технологическому режиму.

Для каждого опыта отбирался образец хлопка-сырца весом 30–35 кг. Установка испытывалась при разной производительности джина. При проведении испытания мы постарались, поддерживать производительность на одном уровне, контроль осуществлялся при помощи амперметра предназначенного для контроля тока пильного цилиндра джина и при изменении силы тока менялась подача хлопка-сырца в рабочую камеру джина.

В процессе исследований отбирались образцы: хлопка-сырца до и после очистки, волокна после джина и волокноочистителя, образцы волокнистых отходов с этих машин.

По отобранным образцам в лаборатории ОАО НПЦ «Paxtasanoatilm» проводились анализы качественных показателей хлопка-сырца (влажность, засоренность), волокна (сорт, массовая доля пороков и сорных примесей), фракционный состав волокнистых отходов, содержание свободного волокна в отходах.

Технологические исследования экспериментальной установки проводились в четырех вариантах волокноочистки:

1) двухступенчатый волокноочиститель с одним пильным цилиндром;

2) двухступенчатый волокноочиститель с двумя пильными цилиндрами;

3) двухступенчатый волокноочиститель с одним пильным цилиндром и с волокноочистителем конденсорного типа;

4) двухступенчатый волокноочиститель с двумя пильными цилиндрами и с волокноочистителем конденсорного типа.

Как показали результаты исследований, при очистке волокна массовая доля пороков и сорных примесей в волокне после джина 5,29 %, а после однобарабанного волокноочистителя составила 3,88 %, при засоренности хлопка-сырца с лотка джина 1,36 %.

Очистительный эффект однобарабанного волокноочистителя составил 26,6 %. На хлопке-сырце такой же засоренности массовая доля пороков и сорных примесей составила после джина 4,87 %, после двухбарабанного волокноочистителя 3,16 %, а очистительный эффект составил 35,3 %. Чистого волокна в отходах после однобарабанного волокноочистителя составило 33,7 %, а после двухбарабанного волокноочистителя 24,5 %. После двухбарабанного волокноочистителя для каждого пильного цилиндра отходы отбирались отдельно. Из под первого цилиндра процент чистого волокна в волокнистых отходах составил 37,22 %, а из под второго пильного цилиндра — 11,93 %, а масса отходов после первого пильного цилиндра составила 157,7 гр., а после второго пильного цилиндра составила 57,2 гр. Давление воздуха первого цилиндра, меньше чем давление второго цилиндра. Поэтому волокнистость отходов из второго пильного цилиндра меньше.

При подключении секции волокноочистителя с узлом питания с однобарабанным волокноочистителем массовая доля пороков и сорных примесей составила: после джина 3,36 %, после агрегата 2,51 %, очистительный эффект 32,2 %, содержание волокна в отходах 43,14 %, при засоренности хлопка-сырца с лотка джина 0,81 %. При работе двухбарабанного волокноочистителя и волокноочистителя с узлом питания массовая доля пороков и сорных примесей составила: после джина 4,867 %, после агрегата 3,11 %, очистительный эффект 36,10 %, содержание волокна в отходах 35,05 %. При такой же засоренности хлопка-сырца содержание волокна в отходах снижается с подключением второго пильного цилиндра. Очистительный эффект почти не изменился с подключением волокноочистителя с узлом питания, по сравнению с двухбарабанным волокноочистителем. Так как в этом случае при работе агрегата засоренность хлопка-сырца с лотка джина 1,36 % против 0,81 %. При сравнении фракционного состава волокна после агрегата результаты лучше, чем после однобарабанного и двухбарабанного волокноочистителей.

Крупный сор в волокне с однобарабанного волокноочистителя составил 1,507 % против 0,836 % в волокне после однобарабанного волокноочистиля + волокноочиститель с узлом питания, улюк 0,6 % против 0,403 %, битые семена 1,162 % против 0,560, кожица с волокном 0,68 % против 0,45 %, мелкий сор 0,44 % против 0,36 %. Сравнение двухбарабанного волокноочистителя с двухбарабанным волокноочистителем + волокноочистителем с узлом питания показывает следующие результаты: крупный сор 0,892 % против 1,024 %, улюк 0,484 % против 0,484 %, битые семена 0,596 % против 0,464 %, кожица с волокном 1,054 % против 0,625 %, мелкий сор 0,64 % против 0,513 %.

ВЫВОДЫ

1) По группе джин и волокноочистители с пневмотранспортированием волокна:

а) Компоновка модернизированного волокноочистителя с волокноочистителем с узлом питания требует дополнительных расходов воздуха и имеет сложную конструкцию.

б) Модернизация двухбарабанного прямоточного волокноочистителя позволяет снизить давление воздуха на его выходе до нуля, что в свою очередь благоприятно сказывается на снижении расхода воздуха, повышении очистительного эффекта и снижении волокнистой массы в отходах на 35–40 % по сравнению с однобарабанным волокноочистителем.

в) Наличие клапана-переключателя позволяет регулировать кратность очистки волокна.

г) Очистка волокна на двух пильных цилиндрах более полно сохраняет природные свойства.

2) Группа джин и волокноочистители с непосредственной подачей волокна является перспективной и следует продолжить исследования в этом направлении.

Литература:

1. Агзамов М., Агзамов М. М., Маджидов Ж. Ф. Пути снижения содержания пороков в хлопковом волокне в процессе пильного джинирования // Известия ВУЗов. Технология текстильной промышленности. Иваново. — 2007. № 3. — С 34–37.

2. Пат. FAP 00495 Уз, МПК D G 21/00. Устройство для пререработки средневолокнистого хлопка сырца/ Ф. Б. Омонов, Х. Х. Умарходжаев, М.Агзамов. — FAP 20090022; Заявлено 18.03.2009; Опубл. 30.10.2009. Бюл. № 10. Приоритет 18.03.2009. С- 4.

3. Пат. РУз. № FАP 00726 Уз, МПК D 01 G 9/00. Волокноочиститель/ Агзамов М., Мадумаров И. Д., Олимов О. Т., Иногамов А. Х., Юлдашев Д. А. — FАP 2011 0028; Заявлено 25.04.2011; Опубл. 31.05.2012. Бюл. № 5. Приоритет 25.04.2011. С- 4.