В данной статье приведены материалы по чистке хлопкового волокна и волокноочистительных машин, а также предложена новая конструкция прямоточной одноступенчатой волокноочистительной машины.

Ключевые слова:волокноочистительная машина, пильный цилиндр, колосниковая решетка.

В хлопковой промышленности после джинирования хлопка-сырца хлопковое волокно содержит примеси в виде улюка и сора, количество которых в некоторых случаях превышает нормы, установленные ГОСТом. Если в таком виде волокно запрессовать в кипы, то сорные примесы, улюк и другие пороки, внедренные в прядки волокна, будут затруднять работу оборудования приготовленных цехов тестильных фабрик.

Длительными исследованиями учеными установлено, что очистка хлопкового волокна от сора и улюка является наиболее непосредственно после его выхода из джина. Волокно в это время находится в разреженном состоянии, вес его отдельных прядок составляет всего 15–20 мг. Объемная масса волокна после снятия с джинных пил не превышает 0,15–0,25 кг/м3.

Вследствие этих условий целесообразным является установка на хлопкоперерабатывающих предприятий волокноочистительных машин для очистки волокна от сора, улюка и других посторонных примесей и пороков в поточной линии джинирования до его запрессовки в кипы.

Волокноочистительная машина является элементом поточных линии и ее производительность должна соответствовать производительности джина при индивидуальном исполнении и батарее джинов при батарейном варианте.

По способу очистки хлопкового волокна от сора и улюка волокноочистительные машины разделяются на механическое, аэромеханическое и аэродинамические.

Аэромеханический способ волокноочистки, в котором сочетаются механический и аэродинамический способы, оказался более эффективным и находит все большее применение в отечественных конструкциях машин. Одноступенчатые машины с таким способом очистки показали очистительный эффект на первых сортах 20–23 % и на низких 25–28 %.

Повышение очистительного эффекта достигается увеличением количества ступеней очистки в одной машине. Но увеличение количества ступеней требует излишнее экономические расходы.

В хлопковой промышленности отдают предпочтение конструкциям волокноочистительных в индивидуальном исполнении, как менее сложным, имеющим повышенный очистительный эффект и лучшую надежность в сравнении с батарейными волокноочистителями.

Развитие волокноочистки идет по пути создания высокоэффективных индивидуальных аэромеханических волокноочистительных машин. Из конструкций машин широкое распространение ввиду простоты устройства и высокой эффективности работы получили волокноочистительные машины прямоточного действия, с подачей волокна на рабочий орган непосредственно после джинирования в разрыхленном состоянии, индивидуальные одно- и многоступенчатые.

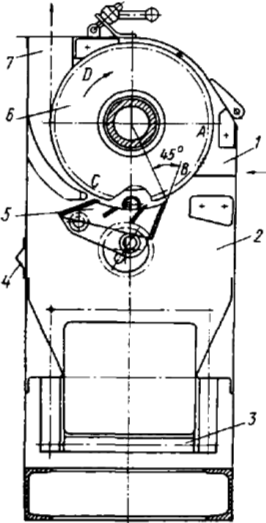

Рис. 1. Прямоточная одноступенчатая волокноочистительная машина ОВПА: 1 — приемная горловина; 2 — угарная камера; 3 — транспортер; 4 — жалюзийное устройства; 5 — колосниковая решетка; 6 — пильный цилиндр; 7 — отводящая горловина.

В прямоточной одноступенчатой волокноочистительной машине (рис.1) волокно вместе с транспортирующим его воздухом после джина поступает в приемную горловину 1 и, захватываясь зубьями вращающихся пил пильного цилиндра 6, протрепывается при движении по колосниковой решетке 5, где выделившиеся сорные примеси, улюк и пороки через зазоры колосников попадают в угарную камеру 2 и транспортер 3, которым выводятся из машины, а очищенное волокно, сброшенное с зубьев пил потоком воздуха, прошедшим между пилными дисками, направляется к отводящей горловине 7. Для лучшего контроля междупильного пространства, по которому движется воздушный поток волокна, пильные диски устанавливаются на валу с наклоном 20 к его горизонтальной оси. В задней стенке волокноочистительной машины установлены жалюзийные устройства 4 для регулирования подсоса воздуха и волокнистости отходов.

К волокноочистительным машинам предъявляются следующие технологические требования: воздействие на волокно рабочих органов волокноочистительной машины не должно приводить к образованию пороков волокна и ухудшению его природных физико-механических свойств; машины должны выделять из волокна максимальное количество сора и улюка, обеспечивая выпуск его в нормах ГОСТа; при волокноочистке должен улучшаться товарный вид волокна; в отходах должно содержаться минимальное количество волокна; в конструкции машины необходимо предусматривать установку приборов и механизмов для контроля и регулирования очистительного эффекта и волокнистости отходов.

По свидетельству отечественной и зарубежной практики многоступенчатая очистка волокна, особенно на пильчатых барабанах, может оказать отрицательное влияние на его качество. Следовательно, в настоящее время одним из актуальных проблем хлопковой промышленности является проектирование высокоэффективных одноступенчатых волокноочистительных машин, а также совершенствование конструкции существующих одноступенчатых машин.

Учитывая актуальности этих проблем, мы разработали усовершенствованную конструкцию одноступенчатых волокноочистительных машин. Предлагаемая нами новая конструкция волокноочистительной машины отличается от существующего тем, что в новой конструкции машины с целью повышения эффективности очистки на левой стороне пильного диска (см. рис.1) и на верхней стороне колосниковой решетки дополнительно установлена колосниковая решетка, с помощью которых волокно вторично очищается от сорных примесей.

В новой конструкции прямоточной одноступенчатой волокноочистительной машины волокно вместе с транспортирующим его воздухом после джина поступает в приемную горловину, откуда захватываясь зубьями вращающихся пил пильного цилиндра, протрепывается при движении по существующей и допольнительно установленной колосниковой решетке, где выделившиеся сорные примеси, улюк и пороки через зазоры колосников попадают в угарную камеру и транспортер, которым выводятся из машины, а очищенное волокно, сброшенное с зубьев пил потоком воздуха, прошедшим между пилными дисками, направляется к отводящей горловине.

Очистительный эффект волокноочистительной машины

![]()

где B — волокнистость отходов;

![]() — вес отходов вместе с волокном;

— вес отходов вместе с волокном;

![]() — вес очищенного волокна;

— вес очищенного волокна;

![]() — сумма пороков и засоренности волокна после его очистки.

— сумма пороков и засоренности волокна после его очистки.

Литература:

- Джаббаров Г. Д. и др. “Первичная обработка хлопка”. М., “Легкая индустрия”, 1978.

- Мирошниченко Г. И. “Основы проектирования машин первичной обработки хлопка”. М., “Машиностроение”, 1972.