В статье рассмотрен способ парофазного крашения полиамидных швейных ниток дисперсными красителями в их газообразном состоянии с использованием разработанного устройства. Определена степень влияния основных независимых переменных влияющих на процесс крашения.

Ключевые слова: полиамид,текстильные материалы, швейные нитки, крашение, дисперсные красители, парофазное крашение.

В настоящее время, способность дисперсных красителей к сублимации, как правило, используется для переводной термопечати текстильных полотен, изготовленных из синтетических волокон, или уже готовых изделий из этих полотен.

Немногочисленные предложения по использованию сублимационной способности дисперсных красителей в крашении текстильных материалов не находят широкого применения в отделочном производстве. Это связано, в первую очередь, со сложностью аппаратурного оформления такого технологического процесса, но в отдельных областях текстильного направления данная технология крашения волокон разрабатывается, например, для защиты ценных бумаг [1].

К наиболее важным и положительным преимуществам парофазной технологии крашения можно отнести ее экологичность, обеспечиваемую отсутствием сточных вод в процессе крашения, снижение энергозатрат, сокращение времени крашения и уменьшение производственных площадей [2].

Перенос красителя в волокно не через водный раствор, а путём перевода его в сублимированное состояние, является наиболее важным отличием парофазной технологии от существующих периодических и непрерывных способов. По своей физической сущности способ представляет собой адсорбцию пара красителя на поверхности раздела, твёрдое тело — пар [3, 4].

Для реализации парофазного крашения требуется специализированное оборудование. К их числу относится устройство для крашения синтетических швейных ниток дисперсными красителями переведенных газообразное состояние [5], разработанное под руководством д. т.н. профессора Павутницкого В. В.

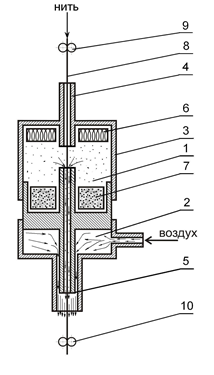

Принципиальная схема устройства показана на рисунке 1. Воздушная камера 2 служит для подачи сжатого воздуха и находится в нижней части цилиндрического корпуса 3.

Рис. 1. Устройство для крашения синтетических швейных ниток дисперсными красителями в их газообразном состоянии

В камере крашения 1 находится нагревательный элемент 6 и красящий порошок дисперсного красителя 7. Для подачи нити 8 в камеру крашения 1 служит верхний направляющий ролик 9, находящийся перед входным нитепроводом 4. Для выхода нити из камеры крашения предусмотрен нижний направляющий ролик 10, расположенный после выходного нитепровода 5.

Для выявления закономерностей, характеризующих процесс парофазного крашения швейных ниток дисперсными красителями с использованием разработанного устройства, был проведен ряд экспериментальных исследований.

В качестве объектов исследования были выбраны полиамидные швейные нитки № 50 К. Степень интенсивности окраски которых оценивали по изменению светлоты L* [6], которую определяли с помощью спектрометра Techkon SP — 810 [7]. Светлота неокрашенных ниток составила L*нач.к = 77,46.

Для парофазного крашения были использованы порошки дисперсных красителей марок: «Дисперсный розовый 2С»; «Дисперсный алый 2Ж» и «Дисперсный синий 2 100 %», производства ОАО «Пигмент» г. Тамбов.

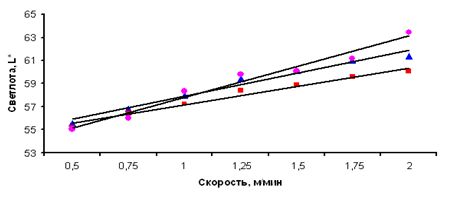

Анализ результатов проведенных экспериментов показал, что наиболее важным фактором, оказывающим существенное влияние на интенсивность окраски, является скорость прохождения нити через камеру крашения. При этом было установлено, что при более низких скоростях крашения интенсивность окраски выше (рис. 2).

Рис. 2. Зависимость светлоты от скорости продвижения нити: ● ‑ дисперсный розовый 2, ■ ‑ дисперсный алый 2Ж, ▲ ‑дисперсный синий 2 100%.

Температура в камере крашения – 195 оС; давление атмосферное

Однако при практическом применении устройства необходимо учитывать соотношение интенсивности окраски с производительностью устройства, которая напрямую зависит от скорости прохождения нити через камеру крашения.

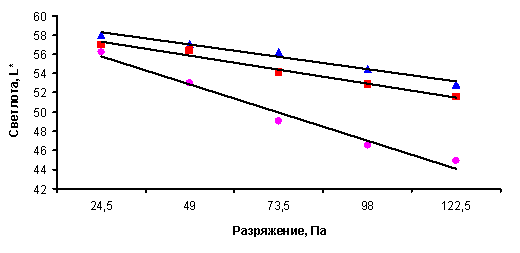

Разряжение, создаваемое в камере крашения и температура нагрева поверхности дисперсных красителей, также оказывают значительное влияние на интенсивность окраски нити.

За счет разряжения, создаваемого в камере крашения, с одной стороны, облегчается переход красителя из твердого в газообразное состояние, а с другой создаются благоприятные условия для осаждения молекул красителя из газовой среды на поверхность окрашиваемой нити. Этот вывод подтверждают данные, полученные при проведении экспериментальных исследований (рис. 3).

Анализ кривых, приведенных на рисунке 3, позволяет предположить, что разряжение в камере крашения следует выбирать в диапазоне 73,5 Па — 122,5 Па.

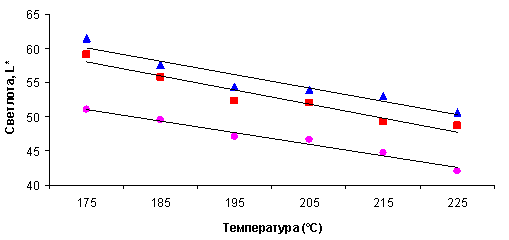

Известно, что при температурах 180оС — 200оС происходит интенсивная сублимация дисперсных красителей [8]. Действительно, проведенные эксперименты показали, что с повышением температуры (рис. 4), за счет увеличения концентрации молекул красителя в объеме камеры крашения, интенсивность окраски швейной нити повышается.

Рис. 3. Зависимость светлоты от разряжения в камере крашения: ● дисперсный розовый 2, ■ дисперсный алый 2Ж, ▲ дисперсный синий 2 100%.

Температура в камере крашения – 195 оС. Скорость продвижения нити 1м/мин.

Рис. 4. Зависимость светлоты от температуры в камере крашения: ● дисперсный розовый 2, ■ дисперсный алый 2Ж, ▲ дисперсный синий 2 100%.

Скорость продвижения нити составляла 1 м/мин. Разряжение в камере крашения 98 Па.

Кроме того, можно предположить, что помимо увеличения сублимации красителей, повышение температуры (с учетом скорости движения нити) способствует переходу полиамидного волокна в высокоэластическое состояние, что, в свою очередь, способствует проникновению молекул красителей во внутренний объем волокон.

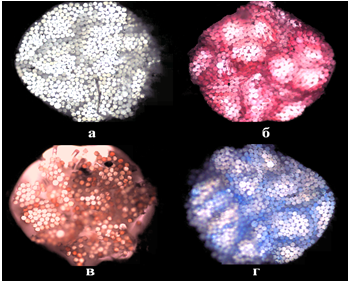

Для визуальной оценки качества и глубины проникновения дисперсного красителя в волокна швейной нити, при крашении последних с использованием разработанного устройства, были сделаны микрофотографии срезов полиамидных швейных ниток, которые приведены на рисунках 5 [9].

Анализ полученных результатов позволяет сделать вывод о том, что при увеличении температуры и разряжения в камере крашения интенсивность крашения полиамидных швейных ниток увеличивается. При увеличении скорости продвижения нити интенсивность крашения снижается.

Рис. 5. Микрофотографии поперечного разреза полиамидных ниток а) без красителя, б) дисперсный розовый, в) дисперсный красный, г) дисперсный синий

Литература:

1. Кузьменкова Н. В. Окрашивание химических волокон для защиты ценных бумаг [Текст] / Н.В Кузьменкова, Е. А. Сементовская, В. Е. Сыцко, Л. С. Пинчук // Вестник Витебского государственного технологического университета № 22, Витебск., 2012, С. 130–136.

2. Пейсахович А. А., Павутницкий В. В. Использование газоструйного насоса в парофазной технологии крашения синтетических швейных ниток // Швейная промышленность — 2011 — № 3. — С. 36–37.

3. Пейсахович А. А., Павутницкий В. В. Парофазный способ крашения синтетических швейных ниток и пряжи // Текстильная промышленность № 4, М., 2010, С. 14–15.

4. Пейсахович А. А., Романов В. Е. Определение устойчивости к истиранию синтетических швейных ниток окрашенных парофазным способом // Дизайн. Материалы. Технология № 5, С Пб., 2011, С. 22–25.

5. Пат. № 2402650 С1 РФ: МПК D06В 3/04/ Устройство для крашения полиэфирной пряжи и нитей дисперсными красителями в их газообразном со состоянии // Павутницкий В. В., Пейсахович А. А., Зенцов А. П.; заявитель и патентообладатель УлГТУ. — Опубл. 27.10.2010. Бюл. № 30. — 6 с.: ил.

6. Пейсахович А. А. Исследование и разработка процесса парофазного крашения швейных ниток: автореф. дис. канд. техн. наук. — Санкт-Петербург, 2012. — 16 с.

7. Пейсахович, А. А. К вопросу о повышении производительности устройства для парофазного крашения швейных ниток [Текст] / А. А. Пейсахович, Е. М. Веденева, Г. В. Семенченко // Научно-технический вестник Поволжья № 2, Казань., 2013, С. 177–181.

8. Смирнова О. К., Блинчева И. Б. Изучение распределения дисперсных красителей между хлопком и лавсаном в условиях крашения хлопко-лавсановой ткани. — Технология текстильной промышленности. Изв. Вузов, 1980. № 4, с 53–56.

9. Пейсахович, А. А. Исследование и разработка процесса парофазного крашения швейных ниток. [Текст]: дис. … канд. техн. наук: 05.19.02: защищена 15.05.12: утв. 22.11.12 / Пейсахович Артур Аврамович. — М., 2012. — 110 с. — Библиогр.: 77 с.