В работе представлен способ изучения тепловых процессов в электромеханических системах, приводится анализ составляющих таких процессов: тепловыделение в зоне фрикционного контакта, тепловыделение в обмотках при прохождении тока, тепловыделение при искрении. Рассмотрены способы снятия термокарт с применением тепловизора.

Введение. Многие области применения электромеханических систем, таких как тяговые двигатели, генераторы, требуют высокой надежности, бесперебойной работы. Методы диагностирования технического состояния электромеханических систем развиваются интенсивно, вводятся методы, ранее не использовавшиеся ввиду недостаточного уровня научно-технической базы [1].

Развитие систем и методов диагностирования обусловливается не только наличием ответственных областей применения техники и требованием безаварийной работы систем, но и экономическими мотивами. Современные методы позволяют снизить стоимость затрат на плановые ремонты электромеханических систем. В некоторых случаях возможен переход на ремонт по фактическому состоянию. Сложные компьютерные алгоритмы способны обрабатывать диагностические параметры, позволяя вносить в системы элементы прогнозирования отказов устройств. К примеру, в машинах постоянного тока одним из наиболее уязвимых элементов устройства является коллекторно-щеточный узел. На его работу оказывают влияние как электрические, так и механические факторы [1].

Одним из направлений исследований является поиск диагностических параметров, составление математической модели для проведения компьютерного моделирования. На сегодняшний день использование таких диагностических параметров, как характеристики тепловых полей электромеханических устройств затруднено из-за отсутствия достаточной теоретической базы.

Исследовать тепловые процессы стало возможным с появлением тепловизионной диагностики. Данный способ диагностирования используется для повышения надежности и эффективности работы технических систем, снижения аварийности, выявления дефектов оборудования, повышения уровня безопасности, снижения затрат на эксплуатацию. Тепловизионная диагностика также служит в целях ресурсосбережения и энергосбережения. Следует отметить, что для основных областей промышленности данные методы диагностики изучены недостаточно [1].

Рассмотрим некоторые аспекты исследования тепловых процессов в машинах постоянного тока на примере тепловизионной диагностики коллекторно-щеточного узла (КЩУ). Эксперимент проводился на двигателе П31М. При экспериментальных исследованиях термограммы КЩУ регистрировались с помощью термографа ИРТИС 2200 С [4]. Основные параметры термографа ИРТИС 2200 С приведены в таблице 1.

Таблица 1

Основные параметры термографа ИРТИС 2200 С

|

Основные параметры ИРТИС 2200 С | |

|

Спектральный диапазон |

8–12 мкм |

|

Чувствительность к перепаду температур на уровне 30 °С |

0,1°С |

|

Поле зрения |

не менее 25х20 град. |

|

Мгновенное поле зрения |

не более 1.2 мрад. |

|

Базовый диапазон контролируемых температур |

от — 40°С до +200°С |

|

Погрешность измерения абсолютных температур по АЧТ |

±1°С или ±1 % от изм. диапазона |

|

Число элементов разложения по строке |

320 |

|

Число строк в кадре |

240 |

|

Время формирования кадра |

Не более 0,8 сек., 1,6 сек. |

В процессе исследования регистрировались термограммы КЩУ при трех различных режимах вращения машины постоянного тока.

В первом режиме машина отключена от питания, вращение осуществляется с помощью двигателя, соединенного с машиной муфтой. Протекание электрического тока через КЩУ отсутствует. При данном режиме регистрируется нагрев в зоне фрикционного контакта. Известно, что данное явление возникает вследствие сложных физических процессов. В зависимости от конструкции и особенностей работы узлов трения, нагрев может происходить в поверхности как одного, так и обоих тел [2].

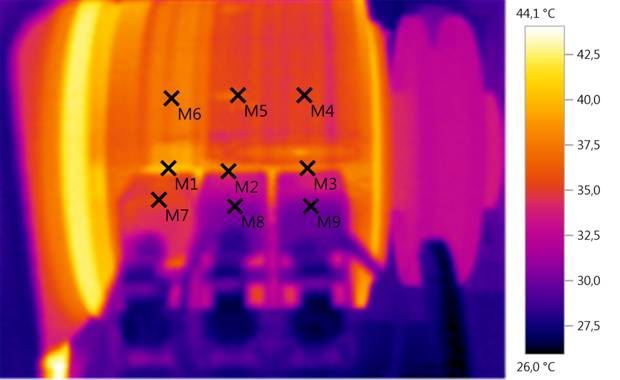

С помощью термографа регистрируется температура в различных точках КЩУ. Опыт длится 1 час, температура регистрируется с периодичностью 1 минуты. При дальнейшей обработке термокарт представляется возможным сделать вывод о нагреве в зоне КЩУ вследствие механического трения без электрической составляющей. Пример термокарты при данном режиме вращения приведен на рисунке 1.

Рис. 1. Термокарта КЩУ при механическом трении

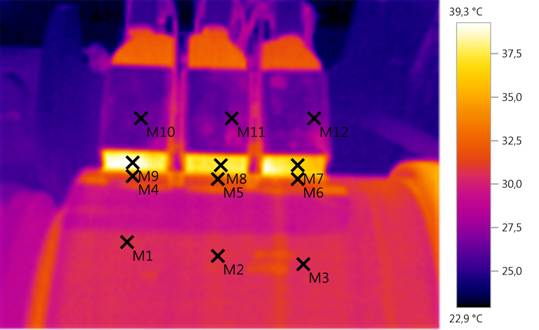

Во втором режиме вращения исследовался нагрев КЩУ при протекании электрического тока при минимальном искрении или при его отсутствии. Естественно, между экспериментами временной промежуток составлял несколько десятков часов для принятия металлом и графитом комнатной температуры. Искрение в коллекторно-щеточном контакте минимизировалось с помощью выставления геометрической нейтрали [5]. Очевидно, что нагрев при данном режиме имеет двойную природу: электрическую и механическую. В дальнейшем, при составлении математической модели представляется возможным более детальное исследование процесса при данном режиме. Опыт длился 30 минут, температура в различных точках КЩУ регистрировалась с периодичностью 30 секунд. Одна из термокарт при данном режиме вращения представлена на рисунке 2.

Приведенные термограммы регистрировались в последние секунды эксперименты. Из рисунка 2 видно, что при протекание тока через коллекторно-щеточный узел нагревание происходит интенсивнее. Металлу коллектора и графитовым щеткам требуется в два раза меньше времени для нагрева до температуры, установившейся в КЩУ при первом эксперименте.

Рис. 2. Термокарта КЩУ при протекании электрического тока

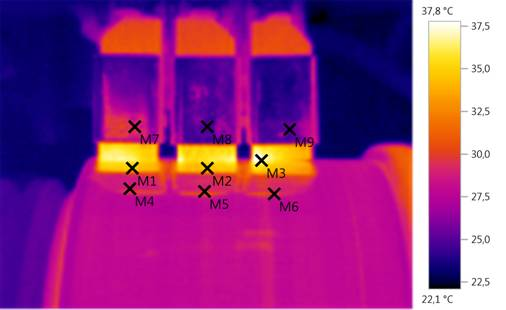

В третьем режиме предполагалось регистрировать температуру при интенсивном искрении щеток машины постоянного тока, для чего геометрическая нейтраль была смещена. Электродуговое искрение в машинах постоянного тока приводит к интенсивному нагреву КЩУ. Здесь оказывают влияние два фактора: непосредственный нагрев при горении дуги и горение микрочастиц, образующихся при фрикционном контакте коллектора и щеток машины постоянного тока. Испытание проводилось в течение 3 минут, термокарты регистрировались каждые 5 секунд. Термограммы КЩУ при интенсивном искрении приведена на рисунке 3.

Рис. 3. Термограмма КЩУ при интенсивном искрении.

Термографическая диагностика машины постоянного тока позволяет выявить дефекты, имеющие различную природу. При испытаниях машины в различных режимах можно выделять составляющие тепловых процессов в электромеханической системе. На примерах показано, что интенсивность нагрева при различных режимах заметно отличается и при работе электрической машины в течение продолжительного времени, к примеру, тягового электродвигателя дефекты могут приводить к перегреву, приводящему к отказам.

Литература:

1. Вахромеев Олег Сергеевич, Каримов Роман Тагирович, Надеев Альмансур Измайлович СОВРЕМЕННЫЕ МЕТОДЫ ДИАГНОСТИКИ ЭЛЕКТРОМЕХАНИЧЕСКИХ СИСТЕМ // Вестник АГТУ. 2006. № 2. С.51–56.

2. Балакин Василий Алексеевич, Лысенок Юрий Викторович ТЕПЛОВЫДЕЛЕНИЕ И ТЕПЛОПЕРЕНОС В ЗОНЕ ФРИКЦИОННОГО КОНТАКТА // Вестник ГГТУ им. П. О. Сухого. 2001. № 1 (4). С.005–007.

3. Щербатов В. В., Рапопорт О. Л., Цукублин А. Б. МОДЕЛИРОВАНИЕ ТЕПЛОВОГО СОСТОЯНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ДЛЯ ПРОГНОЗИРОВАНИЯ РЕСУРСА // Известия ТПУ. 2005. № 7. С.156–159.

4. Криксунок, Л. З. Тепловизоры: Справочник / Л. З. Криксунов, Г. А. Падалко. — Киев: Технiка, 1987. — 166 с.

5. Осадченко А. А., Цукублин А. Б., Рапопорт О. Л. МОНИТОРИНГ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ПРИ ЭКСПЛУАТАЦИИ // Известия ТПУ. 2005. № 7. С.107–109.