Использование сухого отбензиненного газа в качестве топлива и автономная газификация небольших объектов предполагает производство сжиженного отбензиненного газа в небольших количествах. При этом, как правило, исходный газ на сжижение отбирается из установки подготовки газа, и может различаться по своему составу. В то же время, состав сжиженного отбензиненного газа определяется нормативными документами, которые устанавливают ограничения по содержанию диоксида углерода, высококипящих компонентов (этан, пропан, бутан, С5+, пары масла и др.) и азота. Поэтому перед сжижением газ подвергают процессам осушки и очистки путем адсорбции на цеолитах. Однако адсорбционная очистка не может обеспечить требований для сухого отбензиненного газа марки А (содержание высококипящих компонентов менее 1 %, азота менее 1 %). Поэтому для производства такого газа необходимо применять другие методы очистки, в том числе, низкотемпературное фракционное испарение и ректификацию

К решению проблемы утилизации попутного нефтяного газа (ПНГ) во многом основывается на реализации ряда новых инвестиционных проектов, требующих высоких финансовых затрат и стабильного рынка сбыта. Основная причина, почему до сих пор проблемы утилизации ПНГ так и не решены, заключается в противоположности интересов государства и бизнеса. Если государство заинтересовано в «рациональном использовании недр», то недропользователи в первую очередь стремятся к максимизации получаемой прибыли.

Для решения проблемы утилизации газа на месторождениях предусматривается использовать ПНГ в целях получения электроэнергии для нужд нефтепромысла (газотурбинная установка) и получения товарного продукта, виде сжиженного углеводородного газа (СУГ), оставшуюся часть сухого отбензиненного газа (СОГ) использовать в качестве моторного топлива с помощью установки сжижения.

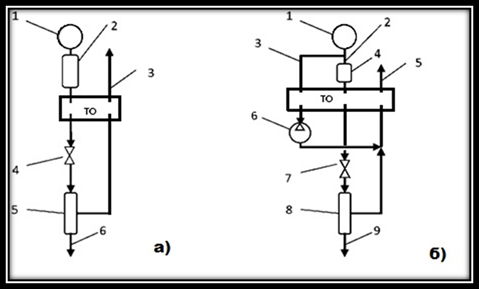

В настоящее время для производства сжиженного «сухого» отбензиненного газа (ССОГ) используются установки высокого давления (рис. 1а) или среднего давления с детандером (рис. 1б).

Рис. 1. а) Схема установки частичного сжижения отбензиненного газа, работающей по простому дроссельному циклу: 1 — источник отбензиненного газа; 2 — скид высокотемпературной очистки; 3 — обратный поток; 4 — дроссельный вентиль; 5 — сепаратор-отбойник ССОГ; 6 — ССОГ; ТО — теплообменник. б) Схема установки частичного сжижения отбензиненного газа, работающей по циклу с детандером: 1 — источник отбензиненного газа; 2 — продукционный поток; 3 — охлаждающий (технологический) поток; 4 — скид высокотемпературной очистки 5 — обратный поток; 6 — детандер, 7 — дроссельный вентиль; 8 — сепаратор-отбойник ССОГ; 9 — ССоГ; ТО — теплообменник.

В установки сжижения газ поступает из другой установки — установки утилизации попутного нефтяного газа, и имеет состав, включающий в себя, помимо метана, высококипящие компоненты (ВКК) — тяжелые углеводороды и низкокипящие компоненты (прежде всего азот). При использовании отбензиненного газа в качестве моторного топлива для форсированных двигателей требования к очистке возрастают и традиционные методы очистки (адсорбционные, абсорбционные, вымораживание) не обеспечивают производство ССОГ высокого качества. Одним из возможных путей производства ССОГ высокого качества является применение низкотемпературной очистки. Суть этого метода заключается в том, что газ очищается не перед сжижением, а в сжиженном состоянии на конечной стадии производства с использованием непрерывного испарения или ректификации.

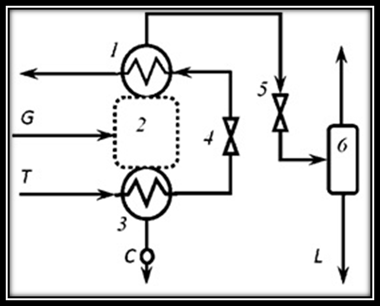

В работе предложено производить низкотемпературную очистку на скиде низкотемпературной очистки (СНО), имеющем вид, приведенный на рис.2. На вход СНО из установки частичного сжижения направляются два потока, являющихся частями потока сырьевого газа. Первый поток — продукционный — жидкость при повышенном давлении — поступает в разделительный аппарат, где осуществляется его очистка. В состав разделительного аппарата входит конденсатор, испаритель и устройство разделения (рис.2).

Устройство разделения может быть представлено сепаратором или секцией ректификационных тарелок. В первом случае разделительный аппарат называется фракционным испарителем, во втором случае — ректификационной колонной. Второй поток — технологический — необходим для подвода теплоты в испаритель разделительного аппарата и отвода теплоты из конденсатора разделительного аппарата.

Низкотемпературная очистка в фракционном испарителе методом непрерывного испарения заключается в следующем (рис. 2). Поток жидкости G (продукционный поток) поступает из установки в разделительный аппарат и испаряется за счет подвода тепла.

В результате испарения имеем пар P с низким содержанием высококипящих, по отношению к метану, компонентов (ВКК) (на порядок ниже, чем в исходном газе), и жидкость C с высоким содержанием ВКК, причем, поскольку процесс испарения происходит постоянно, то для поддержания постоянного состава продуктов, часть ее следует выводить из разделительного аппарата (отбросная жидкость). Поднимающийся пар P в верхней части сепаратора конденсируется, и конденсат (дистиллят) с низким содержанием ВКК выводится из фракционного испарителя, дросселируется до низкого давления и поступает потребителю в виде конечного продукта (чистого ССОГ).

При этом, если холод отбросной жидкости не возвращается обратно в установку сжижения, то имеет место снижение производительности установки. Отбросная жидкость содержит высокую долю кристаллизующихся компонентов и при понижении температуры может происходить образование их твердой фазы. Поэтому температуру и давление отбросного потока необходимо контролировать, чтобы исключить возможность кристаллизации в нем диоксида углерода.

Низкотемпературная очистка в ректификационной колонне методом ректификации (рис. 3) отличается от непрерывного испарения тем, что между испарителем разделительного аппарата и конденсатором расположены ректификационные тарелки, и часть конденсата (флегмовый поток) стекает по тарелкам обратно в испаритель колонны. При этом, за счет тепломассообмена между поднимающимся паром и флегмой, концентрация ВКК в паре и, соответственно, в дистилляте ниже, чем при непрерывном испарении. Ректификация позволяет получить дистиллят (и, соответственно, конечный продукт) с меньшим содержанием ВКК, чем при непрерывном испарении.

Рис. 2. Блок низкотемпературной очистки: 1 — конденсатор; 2 — устройство разделения; 3 — испаритель; 4, 5 — дроссельный вентиль; 6 — сепаратор отбойник. G — продукционный поток; T — технологический поток; P — поток дистиллята; С — поток грязной жидкости; L — ССОГ.

Работу разделительного аппарата любой конструкции обеспечивает технологический поток (см. рис.2). Он поступает в БНО при повышенной температуре и давлении, далее направляется в испаритель разделительного аппарата, где, за счет испарения части продукционного потока, охлаждается и конденсируется. Далее он расширяется в конденсатор разделительного аппарата и, за счет своего испарения, конденсирует чистый пар из устройства разделения. После чего технологический поток возвращается в установку сжижения. В области наименьшего давления и температуры в технологическом потоке может возникать твердая фаза кристаллизующихся компонентов, что обуславливает еще одну точку контроля.

Таким образом, низкотемпературные методы разделения могут обеспечить производство ССОГ высокого качества, но необходимо учитывать следующие особенности низкотемпературной очистки:

1. В процессах тепло-массобмена возможно образование твердой фазы (кристаллизация диоксида углерода и углеводородов C5+);

2. Параметры разделительного аппарата связаны с циклом производства ССОГ и производительностью установки. Снижение производительности установки сжижения с низкотемпературной очисткой связано с появлением отбросной жидкости, поскольку энергия, затраченная на ее производство, не возвращается в цикл.

Применение низкотемпературной очистки в установках производства ССОГ позволяет получать сжиженный отбензиненный газ с низким содержанием диоксида углерода и высококипящих компонентов с одновременным снижением производительности (снижением эффективности) установок. В ректификационной колонне состав и величина выхода продукта определяется составом исходного газа, величиной флегмового потока и числом тарелок. Эффективность системы очистки увеличивается с повышением давления, величина которого ограничивается, в основном, значением флегмового числа и разностью температур между испарителем и конденсатором разделительного аппарата.

Литература:

1. Горбачев С. П., Люгай С. В., Медведков И. С. Особенности сжижения природного газа с повышенным содержанием диоксида углерода и высококипящих компонентов в циклах с внутренним охлаждением // Газовая промышленность. — 2013. — № 685. — С.76–80.

2. Горбачев И. С., Медведков И. С. Частичное сжижение природного газа в малотоннажных установках с блоком низкотемпературной очистки // Транспорт на альтернативном топливе. — 2013. — № 2(32). — С.48–51.

3. Горбачев С. П., Медведков И. С. Задача низкотемпературной очистки природного газа с получением продукта повышенной чистоты // Радиоэлектроника, электротехника и энергетика: сб. тез. XIX Междунар. науч.- прак. конф. асп. и студ., Москва, 2013, т.4, С.56.