Благодаря разнообразию механических и эксплуатационных характеристик металл в современном мире является одним из наиболее распространенных и используемых материалов. Многообразие сплавов позволяет использовать его во всех промышленных отраслях, таких как строительство зданий и сооружений, двигателестроение, создание коммуникаций, путепроводов и т. д. Существует множество рекомендаций, ГОСТов, СНиПов и стандартов, которые определяют выбор металлов при производстве конкретных изделий. Не смотря на это, в СМИ часто можно встретить сообщения об авариях, происшествиях и катастрофах, связанных с разрушением или отказом металлических элементов конструкций. Более того, в строительной практике известны такие примеры, когда причиной аварии каменных, бетонных, деревянных и других конструкций были дефекты металлических элементов, входящих в общий конструктивный комплекс.

Одной из основных причин аварий металлоконструкций являются аварии, наступающие вследствие хрупкого разрушения. Хрупкое разрушение стали может иметь место:

- при работе конструкций в условиях низких температур;

- в случае применения материалов, подверженных хрупкому разрушению, при этом аварии могут иметь место и при нормальных температурах;

- при действии на конструкцию ударных и других видов динамических нагрузок;

- под влиянием различных дефектов в основном металле и сварных швах [1].

Техническое состояние стальных конструкций определяют на основе оценки следующих факторов:

- — наличия отклонений фактических размеров поперечных сечений стальных элементов от проектных;

- — наличия дефектов и механических повреждений;

- — состояния сварных, заклепочных и болтовых соединений;

- — степени и характера коррозии элементов и соединений;

- — прогибов и деформаций;

- — прочностных характеристик стали;

- — наличия отклонений элементов от проектного положения [2].

Анализ большого числа аварий и аварийных состояний конструкций позволяет прийти к выводу, что многие из них происходят в результате снеговой перегрузки, на которую при эксплуатации сооружений не обращают должного внимания. Принятые в свое время к эксплуатации сооружения, зачастую выполненные по типовым проектам, рассчитанные на усредненные, а не на реальные для каждого конкретного объекта нагрузки, продолжают эксплуатировать, не обращая внимания на несоответствие между проектными и реальными нагрузками [1].

Дефекты, допущенные при изготовлении конструкции, не всегда сразу приводят к аварии. Часто даже грубые отступления от проекта и технических условий сказываются не сразу, а при неблагоприятном сочетании нескольких факторов. В свою очередь, внутренние дефекты материала неизбежно приводят к разрушению металла.

Наличие концентраторов напряжений в виде внутренних дефектов, таких, как отверстия, прорези, трещины, поры, крупные неметаллические включения, расположенные в местах и на участках с высокими местными напряжениями и ориентированные поперек направления действующих растягивающих напряжений, могут привести к преждевременному разрушению элемента, и без должного контроля с помощью нормативных документов [3–5] к разрушению всей конструкции.

Дефекты в металле делятся на 3 основных типа: возникшие на стадии проектирования, возникшие при изготовлении и транспортировке, возникшие при монтаже [6].

В процессе изготовления металлические изделия проходят сложный технологический цикл. Он включает следующие основные операции: плавка, вакуумирование, внепечная обработка, литье, обработка давлением, термическая обработка, механическая обработка, соединение с другими деталями. На этапах изготовления, расплавленная сталь вступает в контакт с кислородом, расплавленным флюсом, раскислителями и инертными газами, вследствие чего при кристаллизации в ней образуются поры, пустоты, усадочные раковины, крупные неметаллические включения, которые при обработке давлением и изготовлении проката вытягиваются и расплющиваются, тем самым создавая трещины, расслоения, волосовины, становясь сильными концентраторами напряжений.

Внутренние дефекты объемного типа (раковины, шлаки, поры, «скворечники» и др.) выявляются независимо от направления радиационного или ультразвукового излучения. Слабораскрытые дефекты плоскостного типа (трещины, закаты, заливины и др.) лучше обнаруживаются при радиационном контроле, когда излучение направлено вдоль плоскости дефекта, а при ультразвуковом контроле — когда излучение направлено перпендикулярно плоскости дефекта [7].

На производстве многие дефекты при малых размерах допускаются в изделии и не требуют исправления, тем не менее, их количество и расположение может оказать решающее воздействие на надежность и долговечность ответственных металлических элементов.

Для снижения риска разрушения необходимо более тщательно подходить к вопросу оценки состояния, используя при этом современные технологии, а так же усовершенствовать существующие методы прогнозирования надежности стальных конструкций и элементов.

Наиболее распространена статистическая оценка надежности элементов, где система состоит из n элементов. Каждый элемент случайно может находиться либо в рабочем состоянии, либо в состоянии отказа. Так, например, в работе [8] представлен расчет зоны наиболее вероятного усталостного разрушения оси шарнирного соединения с использованием результатов механических испытаний цилиндрических пропорциональных образцов, и на их основе сформулированы выводы о наиболее надежных областях металла. Не смотря на возможность быстро рассчитать надежность любых систем, в том числе неприводимых, основной недостаток такого метода — статистический расчет получается приближенным и только для конкретных числовых значений.

Существует аналитический метод расчета надежности, который подразумевает представление зависимости y(X) в виде надежностного графа. Достоинство аналитического метода заключается в возможности выразить искомую характеристику безотказной работы элемента через заданные параметры в общем виде, но из-за трудоемкости расчета используется реже, чем статистический.

Для оценки надежности и долговечности в зависимости от напряжений вызываемых давлением, температурой, вибрациями и т. п., возможно применение модели «нагрузка — несущая способность», основная идея которой заключается в том, что под действием нагрузки несущая способность системы постепенно уменьшается до тех пор, пока система не откажет [9]. Ее основной недостаток заключается в том, что при большом числе факторов, действующих на систему, нахождение вероятности отказа превращается в сложную математическую задачу, решение которой даже численными методами с применением ЭВМ весьма трудоемко.

Существует множество подходов и различных методик оценки надежности, так например, в работах [10,11,12] представлены методики расчета надежности по предельным состояниям с использованием математической модели. В диссертациях представлен обширный обзор существующих методик расчета надежности, а так же методики расчета основанные на данных о несущей способности, пластических деформациях конструкций, и их устойчивости. Тем не менее, представленные методики затруднительны для реализации непосредственно во время эксплуатации, так как в некоторых случаях необходим постоянный контроль состояния металла для осуществления своевременного реагирования и предотвращения аварий.

Несмотря на обширное количество существующих методик расчета надежности, в настоящее время нет ни одной, которая позволяла бы достаточно быстро и объективно, исходя из состояния материала оценить долговечность конструкции и дать рекомендации по её использованию на основе внутренних дефектов материала, охватывала все возможные изменения погодных условия, влияние среды, а так же позволяла бы контролировать состояние элементов конструкции в любой момент времени.

Таким образом, существует научная задача разработки инженерной методики оценки долговечности металлических конструкций на основе анализа структуры материала, действующих и возможных нагрузок и влияния внешней среды.

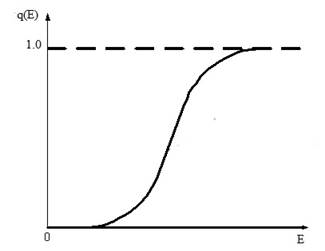

На данный момент существует методика оценки вероятности отказа элемента, надежности и долговечности, основанная на структурно-энергетической теории отказов [13]. Структурно — энергетическая теория отказов, позволяет легко оценить влияние структурных факторов (количества и размеров чувствительных структур материалов) на форму кривой функции распределения энергии разрушения (рис. 1), а, следовательно, на надежность элементов и на этой основе разработать конкретные рекомендации по технологическому обеспечению заданного уровня надежности и качества элементов.

Рис. 1 Функция распределения энергии разрушения

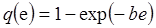

Зависимость вероятности отказа от величины энергетического воздействия будет простой экспонентой:

,

,

где b — вариация размеров чувствительных структур;

е — величина энергетического воздействия.

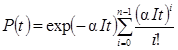

Вероятность безотказной работы P(t) является обратной величиной вероятности отказа и определяется следующим образом:

Используя следующее уравнение, представляется возможным определить время безотказной работы детали:

,

,

где I — величина энергетического воздействия;

α — коэффициент перехода из одного состояния в другое;

t — время работы элемента.

Коэффициент перехода α определяется следующим образом:

где tcp — среднее время работы элементов до отказа;

t0 — гарантированное время работы элемента;

σ — дисперсия энергии возникновения отказа.

Представленная методика оценки была разработана и опробована на тонкостенных образцах, толщиной 0.1–0.5 мм, тем не менее, по мнению авторов, её применение возможно также и на более габаритных деталях и элементах, испытывающих в разы большие нагрузки. Исходя из этого была сформулирована и поставлена задача по проведению экспериментов на образцах и реально используемых узлах металлических конструкций, выполнению усталостных разрушений, для сравнения расчетных результатов и полученных опытным путем, а так же разработке методики, которая бы позволяла максимально точно оценить долговечность металлической конструкции исходя из условий изготовления, эксплуатации, и изменения свойств материала с течением времени.

Литература:

1. Лащенко М. Н. Аварии металлических конструкций зданий и сооружений Л.: Стройиздат, 1969. — 184 с.

2. Коробейников О. П., Панин А. И., Зеленов П. Л. Обследование технического состояния зданий и сооружений (основные правила): учебное пособие / О. П. Коробейников, А. И. Панин, П. Л. Зеленов; Нижегор. гос. архитектур.-строит. ун-т.– Н.Новгород: ННГАСУ, 2011. — 55 с.

3. ГОСТ 23118–99. Конструкции стальные строительные. Общие технические условия. — Введ. 2001–01–01. Госстрой России. — М.: ГУП ЦПП, 2001. — 41 с.

4. СНиП 3.03.01–87. Несущие и ограждающие конструкции. — Введ. 1988–01–07. Госстрой СССР. — М.: ЦИТП Гос-строя СССР, 1989. — 113 с.

5. СП 53–101–98. Изготовление и контроль качества стальных строительных конструкций. — Введ. 1999–01–01. Гос-строй России. — М.: ГУП ЦПП, 1999. — 36с.

6. О. В. Евдокимцев, О. П. Самсонова Классификация дефектов и повреждений металлических конструкций, обнаруженных на стадии возведения зданий и сооружений // Труды ТГТУ. Выпуск № 21 / Тамбов. Издательство ТГТУ / 2008

7. А. К. Гурвич, И. Н. Ермолов, С. Г. Сажин. Неразрушающий контроль. Кн. 1. Общие вопросы. М.: Высшая школа. 1992. 242 с.

8. Густов Ю. И., Воронина И. В., Катанина А. Г. Оценка надежности металлических изделий по деформационно-энергетическим показателям // сборник трудов XII-й Международной научно-технической конференции «Новые материалы и технологии в машиностроении — 2010". — Брянск.: 2010 электр. ресурс.

9. Острейковский, В. А. Теория надежности: Учеб. для вузов / В. А. Острейковский. — М.: Высш. шк., 2003. — 463 с.

10. Плотникова О. С. Определение надежности металлических конструкций в составе зданий и сооружений при ограниченной статистической информации о контролируемых параметрах: автореф. дис. на соиск. учен. степ. канд. техн. наук, [С.-Петерб. гос. архитектур.-строит. ун-т]. — Санкт-Петербург: 2008. — 20 с.

11. Кошелева Ж. В. Оценка несущей способности, надежности и остаточного ресурса элементов железобетонных конструкций при ограниченной информации о контролируемых параметрах: автореф. дис. на соиск. учен. степ. к.т.н. [С.-Петерб. гос. архитектур.-строит. ун-т]. — СПб.: 2004. — 24 c.

12. Галаева Н. Л. Расчет надежности несущих элементов при ограниченной информации о параметрах модели предельных состояний: автореф. дис. на соиск. учен. степ. к.т.н. [Вологод. гос. техн. ун-т]. — Санкт-Петербург: 2010. — 24 с.

13. Деев В. С., Трефилов В. А. Надежность технических систем и техногенный риск. Часть 3: Структурно-энергетическая теория отказов: учеб. пособие. — Пермь: издательство ПНИПУ. -2012. С. 167.