В статье рассматривается разработка архитектуры автоматизированной системы управления для повышения эффективности технологических процессов, снижения влияния человеческого фактора и улучшения качества продукции, так как современное промышленное производство требует высокой степени автоматизации. Одним из наиболее перспективных направлений автоматизации является использование программируемых логических контроллеров (ПЛК), которые позволяют обеспечивать стабильное управление технологическими процессами и их мониторинг в режиме реального времени.

Ключевые слова: ПЛК, АСУ, контроллер, автоматизация, давление, управление, архитектура, мнемосхема, SCADA-система, датчики температуры, ПИД-регулятор.

В химической отрасли, особенно при изготовлении ортофосфорной кислоты, автоматизация имеет важное значение. Этот процесс требует тщательного контроля таких параметров, как температура, давление, расход реагентов и уровень наполнения реакторов. Неправильное управление или нестабильность могут привести к нарушению технологических стандартов, снижению выхода конечного продукта и увеличению производственных затрат. Поэтому создание надежной автоматизированной системы управления (АСУ) является актуальной задачей.

Целью данной работы является разработка архитектуры автоматизированной системы управления технологическим процессом производства ортофосфорной кислоты с использованием ПЛК Siemens SIMATIC S7–1200.

Для достижения поставленной цели необходимо решить следующие задачи:

- Изучить структуру системы управления.

- Спроектировать и настроить мнемосхему в SCADA-системе для визуализации параметров процесса.

Объектом исследования является технологический процесс производства ортофосфорной кислоты на предприятии ТОО «НДФЗ». Предметом исследования является автоматизированная система управления этим процессом, разработанная с использованием ПЛК Siemens SIMATIC S7–1200.

Научная новизна: использование инструментов SCADA-системы для визуализации процесса.

При разработке архитектуры автоматизированной системы управления технологическим процессом производства ортофосфорной кислоты был проведен тщательный анализ нормативных требований, особенностей производственного оборудования и необходимости строгого соблюдения технологических параметров. В процессе проектирования изучили существующие методы автоматизации и выбрали наиболее подходящий подход, который обеспечивал стабильность работы системы, сокращение ручного управления, а также улучшение контроля и диагностики технологического процесса. Созданная система управления основывалась на многоуровневой архитектуре, которая обеспечивала эффективное взаимодействие между полевыми устройствами, программируемым логическим контроллером, SCADA-системами и базами данных.

Описание структуры системы управления

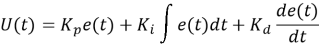

Автоматизированная система управления была разработана с использованием трехуровневой архитектуры, которая обеспечивает четкую иерархию функциональных модулей. На нижнем уровне находятся датчики, исполнительные механизмы и технологическое оборудование, которые генерируют первичные данные и осуществляют управление. Средний уровень состоит из программируемых логических контроллеров, обрабатывающих данные от датчиков и выполняющих алгоритмы управления. На верхнем уровне располагается SCADA-система, предназначенная для визуализации процессов, мониторинга параметров в реальном времени и анализа данных. [1]

Создание структуры системы управления технологическим процессом производства ортофосфорной кислоты основывалось на анализе требований цехового регламента и специфики технологических операций. Главная цель проектирования заключалась в разработке надежной и адаптивной системы, которая может функционировать в реальном времени, обеспечивая точный контроль за основными параметрами и оперативное реагирование на отклонения от заданных значений. Система управления строится на иерархическом принципе и включает три ключевых уровня: уровень датчиков, уровень контроллеров и уровень диспетчеризации, как показано на рис. 1.

Рис. 1. Система управления

Иерархическая структура системы управления

Автоматизированная система управления разработана в формате многоуровневой структуры, где каждый уровень выполняет свою функцию. Такая архитектура способствует высокой эффективности работы системы, а также обеспечивает надежность и гибкость при расширении. [2]

Полевой уровень

Основным фактором управления системой является контроллер логики программирования Siemens S7–1200. Контроллер выполняет обработку данных с школьного уровня, анализа и эффекта контроля формы.

Этот уровень включает в себя:

— Датчик температуры, уровень жидкости, давление, и поток;

— Исполнительный механизм (клапаны, насосы, клапаны);

— Fuelchenz Wandler для управления электродвигателями;

— Ввод модуля вывода для передачи сигналов контроллеру.

Данные от датчика передаются в систему управления в форме аналоговых (4–20 мА) и дискретных сигналов (0/1), чтобы сформировать полное изображение продолжающегося процесса.

Уровень программируемых логических контроллеров (ПЛК)

Основным фактором управляющим элементом системы является ПЛК (программируемый логический контроллер) Siemens S7–1200. ПЛК выполняет обработку данных, поступающих с полевого уровня, делает анализ и формирует управляющие воздействия. В состав уровня входят:

— основной процессорный модуль Siemens S7–1200;

— модули аналогового ввода SM 1231 AI и дискретного ввода-вывода SM 1223 DO;

— модули связи CM 1241 для взаимодействия с периферийными устройствами;

— система питания и аварийного резервирования.

ПЛК работает по циклическому принципу, анализируя все входные данные, управляя процессами в реальном режиме времени. Управляющие алгоритмы были разработаны с учетом динамики технологического процесса и включают в себя ПИД-регуляторы, математические модели регулирования и защитные функции.

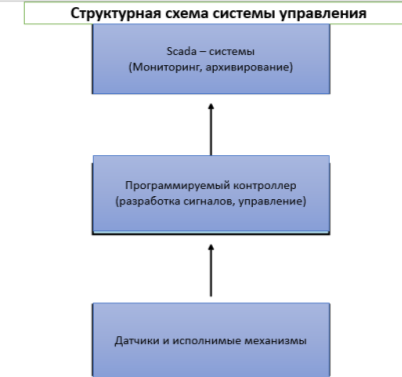

Пример работы алгоритма регулирования температуры можно представить следующим выражением:

где:

U(t) — управляющее воздействие;

e(t) — отклонение температуры от заданного значения;

Kp, Ki, Kd — коэффициенты пропорционального, интегрального и дифференциального регулирования.

Уровень диспетчеризации (SCADA)

На более высоком уровне системы управления реализована система распределения, обеспечивающая процесс мониторинг процессов и управления операторами. В качестве SCADA-системы, WinCC был выбран со следующими функциями:

— обработка и сбор данных с контроллеров;

— визуализация технологического процесса в режиме реального времени;

— формирование отчетов и архивирование параметров;

— выдача предупреждений и аварийных сигналов.

Передача данных между PLC и SCADA осуществляется по промышленному протоколу OPC UA, обеспечивающему надежный и быстрый обмен информацией. Внедрение SCADA позволило значительно повысить эффективность принятия решений и оптимизировать работу персонала.

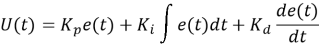

Графическая схема структуры управления, показана на рис. 2.

Рис. 2. Графическая схема структуры управления

Разработанная система управления позволяет эффективно управлять технологическим процессом производства ортофосфорной кислоты. Иерархический принцип построения гарантирует надежность, гибкость и отказоустойчивость системы. Внедрение SCADA и использование современных контроллеров Siemens S7–1200 обеспечило высокую точность регулирования параметров, мониторинг в режиме реального времени и архивирование данных для дальнейшего анализа. Какая архитектура доказала свою эффективность и может быть расширена за счет интеграции новых модулей и дополнительных функций, что делает ее перспективной для использования в промышленных условиях.

Выбор контроллера Siemens S7–1200 и его модулей

Выбор программируемого логического контроллера (ПЛК) играет ключевую роль в проектировании автоматизированной системы управления (АСУ) технологическим процессом производства ортофосфорной кислоты. Контроллер должен обеспечивать стабильное управление технологическими параметрами, поддерживать широкий спектр промышленных протоколов связи, обладать высокой скоростью обработки данных и легко интегрироваться с системами диспетчеризации. Основная функция АСУ заключается в управлении реакционными процессами, контроле температуры, давления, расхода реагентов, а также в предотвращении аварийных ситуаций. После детального анализа доступных решений был выбран Siemens S7–1200, который продемонстрировал оптимальное сочетание функциональных возможностей, надежности, масштабируемости и удобства программирования.

Критерии выбора

При выборе контроллера учитывались следующие ключевые критерии:

— Производительность и быстродействие — высокая скорость обработки данных критически важна для работы в реальном времени, особенно при регулировании параметров технологического процесса.

— Гибкость конфигурации, эта возможность расширения системы за счет подключения дополнительных модулей ввода-вывода и сетевых интерфейсов.

— Совместимость с промышленными протоколами, это поддержка PROFINET, Modbus TCP/IP, OPC UA, что обеспечивает интеграцию с SCADA и другими компонентами системы.

— Простота программирования и конфигурирования, контроллер должен быть удобен в настройке и поддерживать программную среду с расширенными возможностями диагностики.

— Надежность и отказоустойчивость — стабильная работа в сложных производственных условиях, наличие встроенных механизмов диагностики и защиты.

— Экономическая эффективность — оптимальное сочетание стоимости и функциональных возможностей

На основании проведенного анализа и сравнительного тестирования различных решений было принято решение использовать контроллер Siemens S7–1200 по следующим причинам:

1. Производительность и быстродействие

Контроллер Siemens S7–1200 оснащен мощным процессором с тактовой частотой 100 МГц, что обеспечивает обработку данных в реальном времени. Это особенно критично для технологического процесса производства ортофосфорной кислоты, где требуется оперативное реагирование на изменения температуры, давления и расхода сырья. [2]

2. Масштабируемость и модульность

Одной из главных особенностей Siemens S7–1200 является его гибкость в конфигурации и возможность масштабирования. Контроллер позволяет подключать дополнительные модули, что дает возможность адаптировать систему к изменяющимся производственным условиям и увеличивать ее функциональность.

Используемая конфигурация включает:

— Центральный процессорный модуль (CPU 1214C) — осуществляет выполнение основных вычислительных операций и управление логическими процессами.

— Модули аналогового ввода (SM 1231 AI) — предназначены для обработки сигналов от датчиков температуры, давления и расхода реагентов.

— Модули дискретного ввода-вывода (SM 1223 DO) — обеспечивают связь с исполнительными механизмами, такими как насосы, задвижки и клапаны.

— Коммуникационный модуль (CM 1241 RS-485) — позволяет интегрировать систему с периферийными устройствами, использующими последовательные интерфейсы связи.

— Блок питания (PM 1207) — обеспечивает стабильное и надежное электропитание всей системы управления.

3. Поддержка промышленных протоколов

Siemens S7–1200 поддерживает PROFINET, что обеспечивает простоту интеграции с исполнительными механизмами и SCADA-системами. Кроме того, наличие встроенной поддержки Modbus TCP/IP и OPC UA существенно облегчает передачу данных в базу данных и интеграцию с внешними информационными системами компании.

4. Простота программирования и настройка в TIA Portal

Контроллер Siemens S7–1200 программируется с использованием TIA Portal, что значительно упрощает процесс разработки, настройки и диагностики системы. Эта среда поддерживает разнообразные языки программирования (LAD, STL, FBD, SCL) и предлагает мощные инструменты для отладки. Для управления используются ПИД-регуляторы, что позволяет эффективно реализовывать адаптивное управление технологическими процессами. Управляющее воздействие рассчитывается по следующей формуле:

где:

U(t) — управляющий сигнал;

e(t) — ошибка регулирования;

Kp, Ki, Kd — коэффициенты ПИД-регулятора.

5. Надежность и отказоустойчивость

Контроллер Siemens S7–1200 разработан с учетом жестких промышленных требований и обеспечивает высокую надежность работы в условиях химического производства. Встроенные механизмы диагностики позволяют быстро обнаруживать и устранять неисправности. Автоматическая защита от перегрузок и короткого замыкания обеспечивает дополнительную безопасность работы системы.

Выбор контроллера Siemens S7–1200 для автоматизированной системы управления технологическим процессом производства ортофосфорной кислоты был обоснован его высокой надежностью, масштабируемостью, простотой программирования и поддержкой современных технологий. Этот контроллер гарантирует стабильную работу системы, возможность интеграции с SCADA-системами и базами данных, а также поддержку сложных алгоритмов управления. Сравнительный анализ показал, что Siemens S7–1200 является наилучшим выбором для данной задачи, обеспечивая высокую эффективность, снижение рисков сбоев и потенциал для дальнейшего расширения системы.

Литература:

- Велямов Исследование операций в системе управления производственными процессами / Велямов, Т. Т. — 2.1-№ 2 Ч/З (2). — Алматы: 2-е изд. с доп. — Алматы: Дарын, 2023. — 456 с c.

- Игнатьев, А. А. Современные проблемы управления и автоматизации в машиностроении / А. А. Игнатьев. — учебное пособие / Игнатьев А. А. — Саратов: Саратовский государственный технический университет имени Ю. А. Гагарина, ЭБС АСВ. — Саратов: Саратовский государственный технический университет имени Ю. А. Гагарина, ЭБС АСВ. ISBN 978–5–7433–3399–8: Б. ц., 2019. — 112 с.