В статье предложена разрабатываемая методика формирования нано- и микрочастиц типа «ядро-оболочка» с использованием микрофлюидных технологий и аэрозольного химического осаждения из газовой фазы. Предложена перспективная возможность формировать на основе полученных частиц самосборные структуры (слои) с управляемыми геометрическими характеристиками и химическими свойствами.

Ключевые слова: наночастицы, самосборные структуры, ядро-оболочка.

Введение

Иерархическая самосборка относится к методам получения микро- и нанообъектов в стратегии «снизу-вверх». В последнее десятилетие активность исследований в направлении создания структур, базирующихся на данном подходе, набирает все большую популярность, поскольку открывает возможности формирования широкого класса материалов с различной организацией, покрывающих различные сферы (доставка лекарств [1], анодные и катодные материалы [2], биоэлектронные интерфейсы [3], фотоника [4], 3D-печать [5] и др.), при этом в процессах самосборки могут принимать участие как молекулы, так и более крупные единицы — нано- и микрочастицы. В результате процесса самосборки может получаться как однослойный (2D) [6] по морфологии ансамбль наноструктур, так и многослойный (3D) [7]. Ввиду того, что сам принцип самосборки требует высокой степени однородности исходных составляющих структуры (молекул или частиц), то формируемая структура также обладает крайне высокой равномерностью свойств по всему своему объему или площади.

Организация иерархической самосборки в ту или иную структуру предполагает управление параметрами системы и отдельных частиц, однако, независимо от физического взаимодействия (гравитационное, электрическое, магнитное, капиллярные силы, баланс между смачиваемостью компонентов системы и др.), необходимого для достижения заданных самосборок, одним из основополагающих требований к самим частицам является контроль их однородности, в частности — размера. Так, например, одним из простейших вариантов самосборки является комплектация сферических частиц по принципу плотнейшей шаровой упаковки, однако этот принцип нарушается, как только диаметральный размер частиц испытывает отклонения в диапазоне 10–12 %. Для других, более сложных иерархий, разброс размеров может быть еще критичнее. Более того, изменение размеров ведет и к изменению площади поверхности частиц, а, следовательно, и их поверхностной энергии, что также может влиять на рост структуры.

На сегодняшний день проблема синтеза частиц ядро-оболочка (core-shell) и мицеллярных частиц с нано- или микроядром, окруженным поверхностно-активными амфипатическими молекулами, в значительной степени ограничивает возможность их дальнейшего использования для участия в самосборке. Вместе с тем, и получение самих core-shell частиц в узком размерном диапазоне как конечных объектов для различных приложений, и последующее применение их для формирования иерархических структур является принципиально важной и нерешенной проблемой. Вместе с тем, на данный момент все еще существуют сложности с получением таких наночастиц с высокой производительностью и воспроизводимостью. Из наиболее перспективных методов можно отметить микрофлюидные технологии и методы аэрозольного осаждения из газовой фазы, оба способа потенциально должны позволять получать наночастицы в непрерывном режиме, однако различия заключаются в том, что микрофлюдные методы на данный момент предоставляют лучшее распределение по размерам частиц, но значительно уступают по производительности методам химического осаждения из газовой фазы, осуществляющим процессы массопереноса в потоке газа с высокой скоростью.

Методы исследования

В качестве основного метода синтеза наночастиц предлагается использовать аэрозольное химическое осаждение из газовой фазы. Данный тип синтеза обладает технологической простотой, позволяющей эффективно переводить в газовую фазу реагенты при невысоких энергозатратах и с высокими скоростями процесса, осуществляемого при атмосферном давлении (что в свою очередь снижает стоимость оборудования).

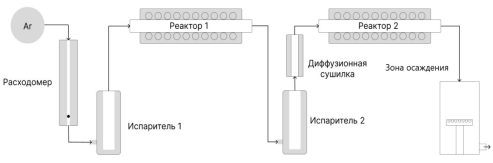

Предлагается использовать последовательный двуступенчатый реактор, позволяющий осуществлять синтез материалов ядра и оболочки с высокой скоростью в едином технологическом процессе. Схема реактора приведена на рисунке 1.

Рис. 1. Схематичное изображение установки

В основе предлагаемого технологического аппарата лежит процесс термического разложения реагентов материалов ядра и оболочки наночастиц. Сущность метода состоит в ультразвуковой генерации аэрозоля растворов реагентов и переносе их потоком газа-носителя в нагреваемый реакционный объем, где осуществляется испарение растворителя и пиролиз реагента с образованием материала компонента наночастицы. На первой ступени осуществляется синтез наночастиц-ядер (например, сульфид цинка) из аэрозоля раствора реагента. Далее они потоком газа переносятся в раствор реагента материала оболочки. В качестве материала оболочки предлагается использовать поверхностно активное вещество (например, стеарат натрия), молекулы которого своими гидрофобными концами соединяются с частицами ядер, образуя вокруг них плотную оболочку.

В качестве модельного материала ядер предлагается использовать сульфид цинка, однако предлагаемым методом возможно синтезировать широкий спектр металлических, неметаллических и полупроводниковых наночастиц). Его наночастицы в зависимости от размера применяются в различных областях промышленности. Частицы менее 10 нм размером обладают люминесцентными свойствами, с ростом размера частицы могут быть использованы как катализаторы или антимикробные материалы.

Полученные частицы ядро-оболочка отобранного размера предлагается использовать как «строительный материал» для самоорганизующихся (самособирающихся) слоистых структур. Ввиду своей природы, оболочка из ПАВ будет препятствовать агломерации частиц и они, благодаря высокой однородности размеров, будут формировать плотноупакованные слои, обладающие постоянством во всем объеме не только геометрических, но и других (например, люминесцентных или каталитических) свойств.

Результаты исследования

В современных подходах к получению микро- и наночастиц различных типов распределение форм и размеров стараются минимизировать, однако в случаях, когда частицы впоследствии становятся элементами иерархических самосборных структур, даже незначительные колебания размера способны ограничить возможность самосборки. Для устранения этой проблемы было решено внедрить в установку специальный микрофлюидный сортировочный модуль, предназначенный для разделения частиц по размерам. Core-shell-частицы вносят дополнительную сложность в сортировку, поскольку в отдельных компонентах ядра и оболочки присутствуют вариации, частицы могут иметь разорванные или отсутствующие оболочки либо быть без ядра. Непрерывная сортировка частиц позволяет получать однородные и бездефектные частицы такого типа. Создание в дальнейшем сложных иерархических структур требует контроля однородности субъединиц, которые упорядочиваются на следующий более высокий уровень, поскольку полидисперсность может усиливаться на протяжении всего процесса. В данном исследовании было решено реализовать ее на этапе получения ядер до введения в среду, формирующих оболочку. При необходимости такие сортеры можно размещать на разных звеньях установки и получать многослойные частицы с узким распределением по размерам. Установка же в таком случае представляет собой модульную систему, конфигурируемую для конкретных составов частиц. Преимуществом такого подхода является возможность получать частицы, отсортировывать и запускать их в следующий процесс, таким образом можно выстроить несколько ступеней процесса и выращивать многослойные структуры, в том числе с частицами разного состава.

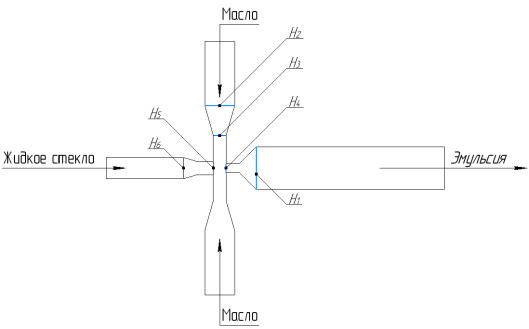

Сортировочная система в данном случае представляет собой адаптированный для задач проекта микрофлюидный крест-фильтр, схема которого приведена на рисунке 2. Так как частицы ядер ввиду разброса капель аэрозоля реагента по размерам имеют некоторую неоднорость диаметральных размеров, то для сортировки и отбора конечного продукта (частиц ядро-оболочка) предлагается использовать специально разработанное микрофлюидное устройство, а именно канальный сортировщик, которые разделяет частицы в зависимости от их размера, отделяет случайные агломераты, стохастически появляющиеся в процессе синтеза, и осуществляет отбор частиц строго определенного диаметра. Схематически геометрическая схема сортировщика изображена на рисунке 2.

Рис. 2. Геометрические параметры микрофлюидного сортировщика

Были разработаны несколько моделей сортировочных систем, пригодных для разделения частиц разных диапазонов размеров.

Ключевыми параметрами при моделировании поведения частиц в камере сортировочной системы являются геометрические параметры чипа, е и скорость потока. Тот факт, что предложенная система имеет бинарный модуль фильтрации, приводит к кратному увеличению числа модельных расчетов при подборе скорости, а локация сортера фактически на газовой магистрали установки требует решения задачи необходимости торможения или увеличения скорости потока при введении частиц в инерционный фильтр. Все это, даже с учетом предварительных ручных расчетов для определения рабочего интервала потока, приводит к необходимости выполнения сотен расчетов для подбора наилучшей комбинации параметров чипа. Для выполнения моделирования применялся пакет COMSOL Multiphysics, сами же модели устройств были заданы параметрически с целью последующей автоматической перестройки геометрии. Для оптимизации расчетных задач была написана программа, запускающая обработку в BATCH-режиме без графического интерфейса, что позволило существенно сократить время обсчета всех моделей и сформировать пул «удачных» модельных экспериментов.

В ходе исследования были опробованы два подхода для изготовления сортеров — фотополимерная печать высокого разрешения и более традиционный вариант — плазмохимическое травление кремния. В зависимости от того, какого размера предполагается получать частицы ядро оболочка, можно использовать либо более дешевые печатные сортеры, которые позволяют отсеивать частицы размерами в доли мкм, либо более сложные и дорогие в изготовлении кремниевые сортировочные модули.

В зависимости от требований к конечным частицам (материал ядра, его размер, толщина оболочки) предлагаемый метод позволяет гибко адаптировать методику синтеза и получать частицы с широким диапазоном размеров (от десятков нм до десятков микрон).

Образование самосборных слоев используют для защиты или модификации поверхности, например, для изменения ее характера с гидрофильного на гидрофобный. Самособирающиеся монослои применяют в молекулярных наноэлектронных устройствах и наноэлектромеханических системах. В рамках настоящего проекта опробована возможность конструирования таких слоев из формируемых наночастиц. Благодаря возможности гибко управлять размером наночастиц «ядро-оболочка» достигается возможность управлять и свойствами формируемых самоорганизующихся структур. Наночастицы, в достаточном количестве наносимые на поверхность, из-за сочетания сил поверхностного натяжения и сил взаимного отталкивания между собой образуют при нанесении на поверхность упорядоченную структуру, являющуюся по сути плотной шаровой упаковкой. Данные слои могут быть использованы в разных областях промышленности, обладать как уникальными оптическими свойствами, так и, например, каталитическими.

Заключение

В рамках настоящего материала предложена концепция процесса формирования самосборных структур на основе частиц «ядро-оболочка». Синтез наночастиц осуществляется методом аэрозольного химического осаждения из газовой фазы, а сортировка по размерам — с помощью микрофлюидного сортирующего устройства.

Литература:

1. Ariga K. et al. Layer-by-layer self-assembled shells for drug delivery // Advanced drug delivery reviews. — 2011. — Т. 63. — №. 9. — С. 762–771.

2. Sarker A. K., Hong J. D. Layer-by-layer self-assembled multilayer films composed of graphene/polyaniline bilayers: high-energy electrode materials for supercapacitors // Langmuir. — 2012. — Т. 28. — №. 34. — С. 12637–12646.

3. Iost R. M., Crespilho F. N. Layer-by-layer self-assembly and electrochemistry: applications in biosensing and bioelectronics //Biosensors and Bioelectronics. — 2012. — Т. 31. — №. 1. — С. 1–10.

4. Galisteo‐López J. F. et al. Self‐assembled photonic structures //Advanced Materials. — 2011. — Т. 23. — №. 1. — С. 30–69.

5. Greenhall J., Raeymaekers B. 3D printing macroscale engineered materials using ultrasound directed self‐assembly and stereolithography //Advanced Materials Technologies. — 2017. — Т. 2. — №. 9. — С. 1700122.

6. Ulman A. Formation and structure of self-assembled monolayers //Chemical reviews. — 1996. — Т. 96. — №. 4. — С. 1533–1554.

7. Tillman N., Ulman A., Penner T. L. Formation of multilayers by self-assembly //Langmuir. — 1989. — Т. 5. — №. 1. — С. 101–111.