В статье описаны существующие технологии и проблемы процесса нанесения полимерных покрытий на примере производства ПАО «НЛМК» и предложены возможные варианты улучшений процесса с использованием инструментов машинного обучения.

Ключевые слова: агрегат полимерных покрытий, плакировка, валковая машина, машинное обучение.

Введение

Процесс нанесения полимерных покрытий на оцинкованную сталь является неотъемлемой частью производства металлопроката и играет важную роль в улучшении эксплуатационных характеристик продукции. Полимерные покрытия защищают металл от коррозии, увеличивают его срок службы и улучшают эстетический вид изделий. Нанесение полимерных покрытий осуществляется на производственной площадке ПАО «НЛМК» на агрегатах полимерного покрытия (далее АПП). Сложность этого процесса заключается в необходимости точного контроля за параметрами нанесения покрытия для обеспечения требуемого качества продукции. Одной из серьезных проблем является нестабильность толщины покрытия, которая может отклоняться от номинального значения, что ведет к снижению качества конечного продукта и увеличению затрат на производство. Несмотря на важность процесса нанесения полимерных покрытий, его реализация на практике сталкивается с рядом технических трудностей. В частности, сложность управления параметрами валковой машины (ВМ), которая наносит покрытие, приводит к нестабильности толщины слоя краски на разных участках полосы. Весь процесс нанесения покрытия включает большое количество этапов: подготовка полосы (размотка, сшивание рулонов), нанесение химического покрытия для очистки, нанесение, сушка и охлаждение сначала грунтовочного покрытия, а затем полимерного покрытия (краски). На каждом из этих этапов есть риск потери качества продукции в процессе производства.

С описываемой проблемой сталкиваются многие крупные металлургические производства, например, корейская компания POSCO [1]. Для решения проблемы нестабильности толщины покрытия POSCO разработала систему под названием «Smart Solution for Coating Weight Control», которая использует искусственный интеллект (ИИ) для точного контроля веса покрытия в реальном времени. Эта система значительно снижает отклонения в толщине покрытия даже при изменении условий эксплуатации. Применение ИИ позволило уменьшить разброс толщины с 7 до 0,5 г/м², что помогло сократить затраты и повысить качество продукции. Это решение основано на глубоком обучении и анализе больших данных, которые генерируются в процессе нанесения покрытий. [2] [3]

Основные проблемы производства и способ решения

Рассмотрим наиболее распространенные проблемы, с которыми сталкиваются в процессе нанесения полимерных покрытий.

— Нестабильность толщины покрытия. Отклонения от целевого значения могут возникать из-за колебаний в параметрах процесса (скорость валков, давление, вязкость материала), что приводит к перерасходу материала или недостаточной защите. Данная проблема возникает как на этапе нанесения грунтовочного покрытия, так и на этапе нанесения полимерного покрытия.

— Агрессивная среда. Химические вещества, используемые в полимерных покрытиях, могут влиять на оборудование и процессы.

— Адгезия покрытия. Недостаточное сцепление покрытия с поверхностью металла может привести к отслаиванию и ухудшению защитных свойств.

— Температурные и влажностные условия. Колебания температуры и влажности могут повлиять на свойства покрытия и его распределение.

— Неравномерная концентрация пигмента в красках. В некоторых случаях может потребоваться нанесение более толстого или более тонкого слоя полимерного покрытия для достижения желаемого цвета.

— Скорость и точность контроля. Сложности с мониторингом ряда важных параметров и коррекцией процесса в реальном времени требуют высокоточных сенсоров и систем управления

В настоящей работе рассматривается задача стабилизации толщины сухого покрытия посредством выбора оптимальных параметров ВМ на АПП-2 ПАО «НЛМК».

Поставленная задача решалась в два этапа. На первом этапе применялись методы машинного обучения для реализации прогнозной модели, входными параметрами для которой были приняты параметры ВМ (скорости валков, давления прижатия), технологические показатели работы агрегата (скорость, параметры печей, настроечные параметры толщиномеров и пр.), марка краски и измерения с предыдущих этапов (параметры грунтовочного покрытия). Таким образом была обучена модель прогноза толщины сухого полимерного покрытия. На втором этапе подбирались оптимальные параметры ВМ, минимизирующие отклонение прогнозируемой толщины сухого покрытия от целевой. Рассмотрим каждый этап подробнее.

В задаче определения толщины полимерного покрытия есть несколько подходов. Один из наиболее распространенных — механистическая модель, учитывающая физические параметры, которые оказывают влияние на толщину полимерного покрытия, и описывающая их взаимодействие с помощью математических уравнений. Подобная модель описывается, например, в работе [4]. Однако этот подход не может быть применим в рассматриваемой задаче. Во-первых, одна из существенных проблем в настоящий момент — отсутствие автоматизированного измерения вязкости краски, наносимой на полосу. Этот параметр является ключевым, он входит в модель толщины наносимого покрытия, однако он никак не измеряется. Во-вторых, нужно проводить дополнительные исследования для определения точности этой модели.

Техническим решением прогноза толщины сухого покрытия является применение методов решения задач регрессии. В качестве математической модели была принята модель на основе градиентного бустинга [5], [6], [7], ее обучение осуществлялось на исторических производственных показателях АПП-2 и показало отличные результаты. Для оценки качества обучения модели данные были разделены на тренировочную и тестовую выборки. При этом для большей надежности и устойчивости к переобучению тренировочная выборка была разделена на 5 частей (фолдов), посредством кросс-валидации были обучены 5 моделей. Модели оценивались при помощи следующих метрик: коэффициент детерминации R2, средняя абсолютная ошибка (MAE, Mean Absolute Error) и корень из среднеквадратической ошибке (RMSE, Root Mean Square Error) [5].

Полученные метрики:

— R2 для каждой из моделей: [0.872, 0.888, 0.893, 0.880, 0.938]

— средний R2: 0.894

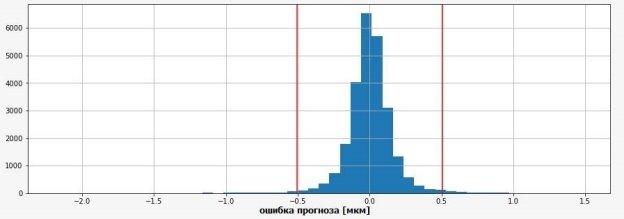

На рис. 1 представлена гистограмма распределения шибки модели: разницы фактических значений целевого параметра и предсказаний модели на тестовых выборках кросс-валидации. Можно сделать вывод, что в 99 % случаев ошибка модели не превышает 0.5 мкм.

Рис. 1. Гистограмма ошибок предсказаний по всем фолдам (красными линиями указаны границы 3-сигма отклонений)

На основании обученных моделей формируется финальная модель (финальное предсказание) — как среднее из 5-ти обученных моделей (усреднение 5-ти предсказаний моделей).

Метрики по результатам валидации финальной модели на тестовой выборке: MAE = 0.182 мкм, RMSE = 0.266 мкм, R2 = 0.833.

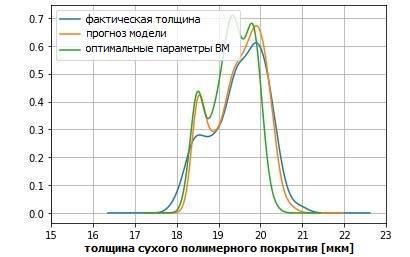

С использованием обученной модели осуществляется поиск оптимальных параметров ВМ. Задача подбора параметров решается как задача условной оптимизации (т. к. должен выполняться ряд ограничений) и осуществляется перебором по сетке. Чтобы не было резких скачков в параметрах ВМ производится усреднение рекомендаций скользящим окном. На рис. 2 приведены графики плотности распределения, демонстрирующие смещение толщины в сторону номинального значения (18 мкм) при использовании рекомендаций от сервиса.

Рис. 2. Графики плотности распределения: фактических значений толщины сухого покрытия, прогнозируемых значений толщины сухого покрытия для фактических параметров ВМ, прогнозируемых значений толщины сухого покрытия для оптимальных параметров ВМ

Сервис модели реализован с помощью программы, написанной на языке Python, которая запаковывается в Docker-контейнер для дальнейшего развёртывания в виде облачного решения.

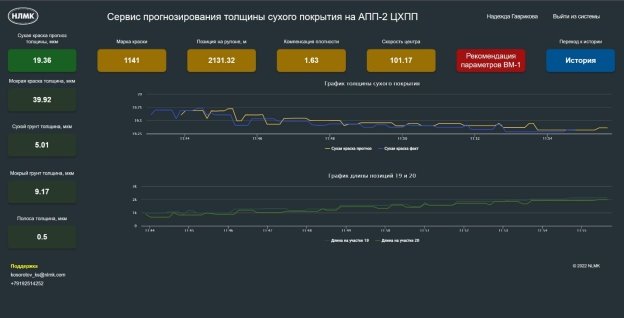

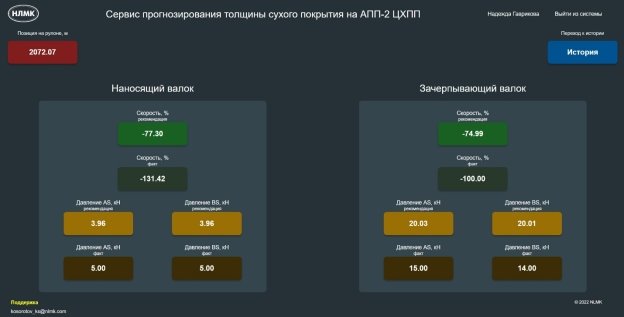

Реализованный продукт в виде сервиса передан в эксплуатацию на производство, где прогнозы визуализируются в интерфейсе. Через интерфейс сервиса плакировщик еще на этапе нанесения мокрой краски видит прогнозируемую толщину сухого покрытия (см. рис. 3), а также рекомендации по выбору параметров ВМ (см. рис. 4). На основании прогнозных значений толщины плакировщик может либо согласиться с рекомендациями, либо принять решение об изменении параметров самостоятельно.

Рис. 3. Интерфейс сервиса с прогнозом толщины сухого покрытия

Рис. 4. Интерфейс сервиса с рекомендацией параметров ВМ

Выводы

Применение данного цифрового продукта на агрегате нанесения полимерных покрытий позволило уменьшить отклонения в толщине сухого покрытия готовой продукции от номинальных значений и повысить стабильность качества проката.

Дальнейшее развитие проекта лежит в плоскости обогащения данных, используемых для обучения. Планируется реализовать и автоматизировать измерение вязкости лакокрасочного покрытия, что может дать существенное увеличение качества модели. Также большой потенциал имеет распространение описанного в статье подхода на другие валковые машины и на другие этапы (например, стабилизация толщины грунтового покрытия).

Литература:

1. http://www.posco.com/

2. https://www.marketscreener.com/quote/stock/POSCO-HOLDINGS-INC-6494927/news/POSCO-The-world-s-first-smart-factory-to-introduce-artificial-intelligence-23935206/

3. https://newsroom.posco.com/en/poscos-smart-factory-introduces-artificial-intelligence/

4. D. He, Z. Wang, L. Yang, and Z. Mao, «Optimization control of the color-coating production process for model uncertainty» Computational Intelligence and Neuroscience, vol. 2016, Article ID 9731823, 12 pages, 2016.

5. Николенко С., Кадурин А., Архангельская Е. Глубокое обучение. — СПб.Ж Питер, 2018. — 480 с.

6. Y. Freund, and R. Schapire, «A Decision-Theoretic Generalization of On-Line Learning and an Application to Boosting», 1997.

- H. Drucker. «Improving Regressors using Boosting Techniques», 1997.