В данной работе исследуются инновационные методы крепления композитной арматуры при изготовлении клееных деревянных балок. Основное внимание уделено разработке механизмов крепления, которые гарантируют точное размещение арматуры в процессе производства, сохраняя её структурные и эксплуатационные качества. Анализируются текущие технические решения и их ограничения, предлагаются новые подходы для оптимизации производственных процессов и снижения затрат. Исследование подчеркивает значимость экологической безопасности и предлагает альтернативные, более устойчивые материалы. Результаты работы могут применяться в строительстве для повышения долговечности и экономичности конструкций.

Ключевые слова: композитная арматура, клееные деревянные балки, механизм крепления, производство, инновационные материалы, инженерные решения, конструктивные особенности, экологически чистые материалы, оптимизация конструкций, экономическая эффективность.

In this paper, innovative methods of fastening composite reinforcement in the manufacture of glued wooden beams are investigated. The main attention is paid to the development of fastening mechanisms that guarantee the exact placement of fittings in the production process, while maintaining its structural and operational qualities. Current technical solutions and their limitations are analyzed, new approaches are proposed to optimize production processes and reduce costs. The study highlights the importance of environmental safety and suggests alternative, more sustainable materials. The results of the work can be used in construction to increase the durability and efficiency of structures.

Keywords: composite reinforcement, glued wooden beams, fastening mechanism, production, innovative materials, engineering solutions, design features, environmentally friendly materials, optimization of structures, economic efficiency.

Современное строительство непрерывно стремится к инновациям, которые способствуют повышению прочности, долговечности и экологичности строительных материалов и технологий. В этом контексте, использование композитной арматуры в клееных деревянных балках представляет собой одно из передовых направлений, обещающих значительное улучшение качества строительных конструкций. Композитная арматура, благодаря своим уникальным характеристикам, таким как высокая прочность, малый вес, устойчивость к коррозии и легкость обработки, открывает новые возможности для проектирования и реализации более надежных и долговечных конструктивных решений.

Однако, внедрение композитной арматуры в конструкции клееных деревянных балок требует разработки эффективных механизмов крепления, которые обеспечивали бы её проектное положение в процессе вдавливания в ламели, сохраняя при этом её структурную целостность и эксплуатационные характеристики. Этот аспект является ключевым для обеспечения общей устойчивости и долговечности конструкций, а также для оптимизации производственных процессов и снижения затрат. В данной статье представлен обзор существующих методов крепления, анализ их преимуществ и недостатков, а также разработка нового, более эффективного решения, которое способно удовлетворить современные требования к строительным конструкциям.

В исследовании [1] особое внимание уделялось процессу вклейки стальных арматурных тросов в деревянные балки, обеспечивая их укрепление. Для этого использовалась специально подготовленная клеевая композиция, состоящая из смолы ЭД-20, отвердителя ПЭПА и кварцевого песка, смешанных в точных пропорциях. Важным этапом было предварительное заполнение пазов на 30 % клеем, после чего в них помещались стальные тросы, а затем пазы полностью заполнялись клеем до уровня внешней грани древесины. Этот метод, несмотря на его способность увеличивать прочностные характеристики конструкций, обладает недостатками: процесс трудоёмок из-за необходимости точной подготовки и заполнения пазов клеевой композицией. Точность смешивания компонентов, предварительное заполнение пазов клеем на 30 %, помещение в них стальных тросов и последующее полное заполнение пазов до уровня внешней грани древесины требуют внимательности и времени. Эти факторы увеличивают сложность процесса и могут повлиять на конечную стоимость производства балок, делая метод менее доступным для широкого применения.

В исследовании, описанном Есиповым, Еренчиновым и Черных [2], процесс армирования деревянных балок осуществлялся путём вклеивания стальных арматурных стержней в предварительно подготовленные отверстия в древесине. Использовались эпоксидный клей на основе смолы и отвердителя в соотношении 10:1 и стальная арматура гладкого и периодического профиля. Арматурные стержни очищались, обезжиривались и вклеивались в отверстия, заполненные клеем, с последующей фиксацией на 7 суток. Разрушение в эксперименте произошло от выдергивания клея с арматурой по древесине. Недостатком такого метода армирования является высокая податливость клеевого соединения, которая, как показали эксперименты, ведёт к снижению несущей способности армированных деревянных балок.

Способ изготовления армированной клееной деревянной балки по патенту [3] включает инновации, такие как фрезерование пазов по боковым поверхностям для упрощения процесса армирования и увеличения огнестойкости за счет внутреннего расположения арматуры. Однако, методика ограничена по ширине сечения и вводит дополнительные сложности, связанные с соединением элементов, и потенциально увеличивает стоимость изготовления из-за использования дополнительных материалов.

В нашей работе мы предлагаем решение, которое учитывает недостатки опытов предшествующих исследователей в этом направлении. Мы предлагаем армировать балки композитной арматурой методом вдавливания (рис.1) [4]. Преимуществом метода является минимизация подготовительных операций, таких как фрезеровка и клеевая подготовка паза, что ведёт к сокращению времени изготовления и уменьшению общей трудоёмкости процесса. Это делает метод вдавливания более экономически выгодным и технологически простым, особенно в условиях необходимости быстрого и массового производства армированных деревянных конструкций.

Рис. 1. Вдавливание арматуры в деревянные ламели

Проблематика метода вдавливания арматуры в деревянные балки сосредоточена вокруг точности фиксации арматурных элементов в предварительно заданных положениях до начала вдавливания. Это требует разработки механизмов или методик, способных обеспечить строгую фиксацию арматуры, соответствующую проектным требованиям по положению внутри заготовки.

Прессовые конструкции для склеивания и армирования деревянных балок, описанные в патентах [5,6], представляют собой высокоэффективные системы, обеспечивающие механизацию и автоматизацию процессов склеивания. Вертикальный пресс с каркасом, оснащенный множеством рам, гидроцилиндрами для вертикального и бокового прижима, а также винтовыми механизмами для поперечного перемещения, позволяет осуществлять загрузку, запрессовку и выгрузку изделий различных габаритов, значительно повышая производственную эффективность благодаря автоматизации этих процессов. С другой стороны, пресс с рычажным механизмом и рукоятками в U-образных сечениях обеспечивает простоту конструкции и возможность вертикальной регулировки опор, что делает его удобным для склеивания деревянных элементов разной толщины. Эти технологии обеспечивают равномерное распределение давления, что критически важно для достижения высокого качества склеенных армированных деревянных конструкций. Но вопрос фиксации композитной арматуры при армировании клееных деревянных конструкций в них не решён.

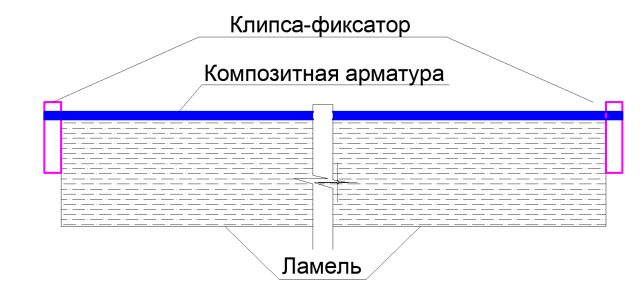

Предлагается теоретическое решение с расположением клипс-зажимов с торцов ламели, на которой располагается композитная арматура (рис. 2). Эта система основана на использовании специальных замков или клипс, прикреплённых к ламели, что позволяет быстро и надежно закрепить арматурные элементы без необходимости применения дополнительных инструментов или материалов, таких как клеи или болты.

Рис. 2. Пример расположения клипс-фиксаторов

Ключевым элементом системы являются пружинные механизмы, интегрированные в клипсы. Они создают постоянное давление на арматуру, гарантируя ее неподвижность и исключая риск ослабления соединения под воздействием внешних нагрузок или вибрации. Преимущество пружинной фиксации заключается в возможности компенсации небольших деформаций древесины, которые появляются в процессе вдавливания арматуры в ламели. Замки-клипсы могут быть выполнены из композитных материалов. Разработка такой системы предполагает создание универсальных замковых элементов, способных адаптироваться к различным диаметрам и формам арматурных стержней, а также к разнообразным размерам и типам древесины. Это может включать разработку замков с переменной геометрией захвата или с возможностью регулировки силы пружинного давления.

Оценка экономической целесообразности внедрения новых механизмов крепления в производственный процесс требует комплексного подхода, включающего анализ начальных инвестиций в разработку и покупку оборудования, сравнение операционных затрат на традиционные и новые методы, а также оценку потенциального увеличения производительности и сокращения брака. Важно учитывать не только непосредственные экономические выгоды от ускорения процессов монтажа и уменьшения трудозатрат благодаря автоматизации и повышению точности крепления, но и долгосрочные преимущества, такие как повышение надежности и долговечности конечных изделий, что влияет на репутацию производителя и удовлетворенность клиентов. Экономический анализ должен также учитывать потенциальные риски, связанные с внедрением новой технологии, включая возможность технических сбоев, необходимость обучения персонала и изменение процессов контроля качества. Таким образом, решение о внедрении новых механизмов крепления должно основываться на тщательном изучении всех факторов, влияющих на экономическую эффективность производства в долгосрочной перспективе.

Интеграция новых механизмов крепления в существующие производственные линии представляет собой комплексную задачу, ставящую перед производителями ряд вызовов. Среди них — необходимость адаптации оборудования и технологических процессов, обучение персонала, обеспечение совместимости новых устройств с уже используемыми системами контроля качества и управления производством. Одним из ключевых моментов является обеспечение минимального вмешательства в текущие производственные потоки, чтобы избежать длительных простоев и потерь производительности. Решения этих задач требуют комплексного подхода. Во-первых, необходима детальная проработка проекта интеграции. Во-вторых, важна организация обучения персонала работе с новыми устройствами, включая не только операторов, но и технический персонал, отвечающий за обслуживание и ремонт оборудования. В-третьих, следует провести тестирование интегрированной системы в контролируемых условиях, чтобы выявить и устранить возможные недостатки и убедиться в надежности и эффективности новых механизмов крепления.

Ключевым аспектом успешной интеграции является также сотрудничество с производителями оборудования и компонентов. Вовлечение их специалистов в процесс внедрения может обеспечить доступ к необходимым техническим ресурсам, а также помощь в адаптации оборудования и обучении персонала. Наконец, следует учитывать возможность масштабирования новых решений, обеспечивая гибкость производственных линий для возможных будущих модернизаций и расширения производства.

В области улучшения механизмов крепления композитной арматуры одним из перспективных направлений будущих исследований является разработка инновационных материалов и технологий производства, которые могли бы значительно повысить эффективность и надежность крепежных систем.

Другое важное направление исследований касается совершенствования конструктивных решений механизмов крепления с целью упрощения монтажных работ и обеспечения возможности повторного использования крепежных систем в условиях изменяющихся проектных требований. Это может включать разработку модульных и адаптивных крепежных систем, способных автоматически адаптироваться к различным диаметрам и формам арматуры, а также внедрение интеллектуальных систем мониторинга, способных в реальном времени отслеживать состояние крепежа и предоставлять данные для прогнозирования его долговечности и необходимости замены или ремонта. Эти исследования могут способствовать значительному улучшению процессов проектирования, монтажа и эксплуатации конструкций с композитной арматурой, делая их более эффективными, надежными и экономичными.

Литература:

- Кощеева А. А., Рощина С. И. «Эффективность прямолинейного армирования деревянных балок перекрытий стальной тросовой арматурой без предварительного натяжения» — Владимир, 2021.

- Есипов А. В., Еренчинов С. А., Черных К. В. «Учет податливости клеевого соединения арматуры и древесины в армированных деревянных балках» — Тюмень, 2020.

- Рощина С. И., Лукин М. В., Лукина А. В., Мелехов В. И., «Патент RU(11) 2 555 734(13) C1» — Владимир, 2015.

- Цыбакин С. В., Титунин А. В., Цветков Д. Ю. «Армирование деревянных балок композитной арматурой» — Кострома, 2023.

- Прокопьев Ю. А., Плотников В. С., Щербина В. А., «Патент RU (11) 2 179 109(13) C1» — Вологда, 2002.

- Хачиров Д. А. «Патент RU (11) 2 355 577(13) C2» — Вологда, 2007.