Медно-молибденовая руда являются главным источником производства получения меди и молибдена. Медно-молибденовая руда являются наиболее сложными и трудными объектами для коллективной флотации. Характерной особенностью этих руд является то, что наряду с молибденита медь представлена различными сульфидами: первичным (халькопиритом) и вторичными (борнит, халькозин и ковеллин). Обогащение медно-молибденовых руды и производства коллективного концентрата.

Ключевые слова: медно-молибденовая руда, проба руды, содержание, измельчение, флотация, концентрат, хвосты.

Copper-molybdenum ore is the main source of production for the production of copper and molybdenum. Copper-molybdenum ore are the most complex and difficult objects for collective flotation. A characteristic feature of these ores is that, along with molybdenum, copper is represented by various sulfides: primary (chalcopyrite) and secondary (bornite, chalcosine and covellin). Enrichment of copper-molybdenum ores and production of collective concentrate.

Keywords: copper-molybdenum ore, ore sample, content, crushing, flotation, concentrate, tailings.

1. Введение

В Казахстане возросло значение месторождений меди и молибдена, а также молибденовой промышленности в мире. В связи с этим целью данного исследования было оценить флотационные характеристики низкосортной порфировой медно-молибденовой руды, полученной на Восточно-Коунрадском месторождении. Было исследовано влияние нескольких параметров, таких как размер частиц, рН, типы и количество собирателя, депрессора и пенообразователя, на процесс флотации. На основании результатов, полученных в ходе этого исследования, было установлено, что сосновое масло в качестве пенообразователя и сульфид натрия в качестве депрессора при рН 10 являются оптимальными параметрами для флотации молибденитовой руды.

Результаты показали, что содержание меди в коллективном концентрате составляет в среднем 2,3 %. Содержание меди в хвостах коллективной медно-молибденовой флотации составляет 0,35 %. Извлечение меди из коллективного концентрата составляет 8,6 %. Содержание молибдена в коллективном концентрате составляет в среднем 5,2 %. Извлечение молибдена из коллективного медно-молибденового концентрата составляет в среднем 5,2 %. Извлечение молибдена из коллективного концентрата составляет 11,5 %. Содержание молибдена в хвостах коллективной медно-молибденовой флотации составляет 0,14 %. Предлагается следующая полная технологическая схема обогащения исходной медно-молибденовой руды.

2. Методы и разработки

В качестве объекта исследования была представлена медно-молибденовая руда Восточно-Коунрадского месторождения медно-молибденовой руды, добытой на руднике № 6. Подготовка руды осуществлялась механическим способом на щековые и валковые дробилки и дисковый измельчитель, с обязательным соблюдением четырехступенчатого цикла: дробление, просеивание, перемешивание по кольцево-конусному методу и измельчение на делителе Джонсона. Конечный диаметр частиц образца, отправленного на анализ, составляет 200 меш, или 0,074 мм. Снижение поступающего веса пробы руды и продуктов обогащения для химического анализа регулировалось главным условием — сохранением достоверного веса, определяемого по известной формуле проф.:

Q = kd,

где: Q- достоверный вес пробы, K — коэффициент, учитывающий неравномерность минерализации для месторождений (0,3–0,6), в нашем случае принятый 0,5 для медных руд; d — диаметр измельчаемых частиц в мм. был применен в соответствии со схемой пробо-подготовки.

С целью выявления минеральных срастаний минералов, в частности, при дроблении и измельчении исследуемой руды были получены минералы меди и молибдена из горных пород. Исходный образец руды размером 20 мм был измельчен до 10 мм в лабораторной щековой дробилке среднего дробления до размера 2,5 мм. Данные о гранулометрическом составе измельченной руды размером 2,5 мм и дробленой руды приведены в таблице 1.

Таблица 1

Результаты гранулометрического анализа образца руды с последующим снижением верхнего предела крупности с 40 до 5 мм

|

Крупность классов, мм |

Крупность дробленой руды, мм |

|||||

|

40 |

10 |

2,5 |

||||

|

выход. % |

Объем производства. % |

Выход. %. % |

||||

|

Частное |

Всего |

Частное |

Всего |

Частное |

Всего |

|

|

Больше чем 40 мм |

1.15 |

1.15 |

- |

- |

- |

- |

|

20–40 |

29.05 |

30.20 |

2.43 |

2.43 |

- |

- |

|

10–20 |

44.26 |

74.46 |

41.14 |

43.57 |

2.28 |

2.28 |

|

5–10 |

10.02 |

84.48 |

26.70 |

70.27 |

44.26 |

46.54 |

|

2.5–5 |

8.17 |

92.65 |

16.49 |

86.76 |

31.78 |

78.32 |

|

0–2.5 |

7.37 |

100 |

13.24 |

100.0 |

21.68 |

100.0 |

|

Руда |

100 |

- |

100 |

- |

100 |

|

Для того чтобы выявить полезные компоненты руды из горных минералов в ходе флотационных процессов обогащения, необходимо провести процесс измельчения исследуемого образца руды. Выбор требований к крупности измельчаемого продукта осуществлялся путем изучения влияния крупности исходного сырья на результаты цикла основной коллективной флотации исследуемой медно-молибденовой руды.

Выбор этого класса крупности (65 % от класса — 0,0074 мм) при измельчении обусловлен устойчивостью минерала молибдена. Во время молибденовой флотации коллективного медно-молибденового концентрата вторая стадия измельчения будет осуществляться в ходе селективной флотации руды. На основании полученных данных о крупности, раскрытие минеральных соединений класса крупности -0,074 мм в исследуемой руде происходит за 40 минут измельчения. Этот класс крупности предназначен для процесса флотации.

Принятый реагентный режим флотации: в процессе измельчения добавляли известь (CaO) для создания рН среды, равной 10,0; сульфид натрия (Na2S) для сульфидизации минералов. В контур коллективной медно-молибденовой флотации поданы сборщики (керосин, бутиловый ксантогенат натрия), пенообразователь Т — 80, жидкое стекло (Na6SiO3) для подавления пустой породы. Затраты на реагенты: керосин — 200 г/т (2 капли); бутиловый ксантогенат — 120 г/т (12 мл); T-80–90 г/т (9 мл); Na6SiO3–350 г/т (35 мл). Время флотации 17–18 минут.

На основе данной технологической схемы получения коллективного медно-молибденового концентрата могут быть получены селективные медные и медно-молибденовые концентраты с высокими концентрациями меди и молибдена. Полученные продукты обогащения: коллективный медно-молибденовый продукт и хвосты флотации были переданы на анализ с определением содержания следующих элементов: меди, молибдена, рения и других. Результаты рентгено-флуоресцентного анализа представлены в таблице 2 ниже.

В результате микроскопического исследования концентрата, в качестве основных компонентов, были выявлен малахит, и в меньшем количестве черные частицы оксида халькоцита, а также тенорита.

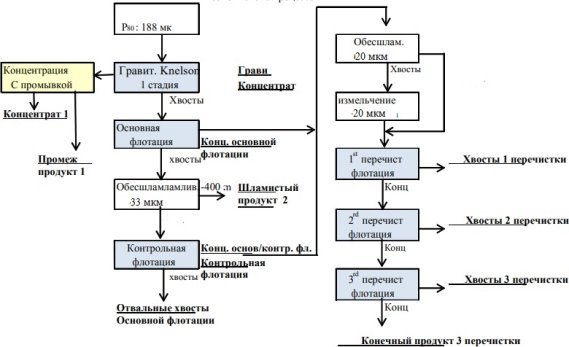

Схема для испытание представлена ниже. Такое извлечение включает дополнительное получение Cu и Mo в результате флотации крупнозернистой фракции при обесшламливании хвостов.

Рис. 1. Схема процесса

Таблица 2

Флуоресцентный анализ

|

Определенный показатель |

номер протокола испытаний |

||||

|

7815 |

7816 |

7817 |

7818 |

7819 |

|

|

концентраты после обогащения |

«хвосты»от обогащения |

||||

|

Химический состав, % |

|||||

|

SiO |

40.94 |

37.35 |

35.27 |

81.22 |

81.91 |

|

Al,O |

5.09 |

7.79 |

4.98 |

10.21 |

9.58 |

|

FecO› |

19.26 |

17.89 |

17.98 |

6.71 |

6.89 |

|

PzO‹ |

0.113 |

0.115 |

0.113 |

0.023 |

0.020 |

|

S |

14.5 |

16.26 |

19.52 |

0.059 |

0.068 |

|

CaO |

2.95 |

3.03 |

3.02 |

0.10 |

0.10 |

|

Mo |

4.09 |

5.09 |

6.44 |

0.18 |

0.10 |

|

TiO |

0.29 |

0.22 |

0.21 |

0.22 |

0.27 |

|

Cu |

2.36 |

2.28 |

2.28 |

0.41 |

0.29 |

|

W |

0.02 |

0.02 |

0.02 |

0.02 |

0.01 |

|

V |

0.46 |

0.40 |

0.49 |

0.39 |

0.36 |

|

C |

9.03 |

8.67 |

8.77 |

0.23 |

0.18 |

|

Ni |

0.03 |

0.03 |

0.04 |

0.03 |

0.03 |

|

Au |

отс |

отс |

отс |

отс |

OTG |

|

Re |

0.42 |

0.43 |

0.42 |

0.15 |

0.15 |

|

Be |

отс |

отс |

отс |

отс |

OTG |

|

Zn |

0.143 |

0.102 |

0.142 |

0.023 |

0.016 |

|

Sn |

отс |

0,02 |

отс |

0,01 |

0.01 |

|

Pb |

0.30 |

0.30 |

0.30 |

0.01 |

0.01 |

|

Ag |

отс |

отс |

отс |

отс |

отс |

|

Фазовый анализ, квантовое распределение. %" |

|||||

|

SiO2 |

40.0 |

42.0 |

40.0 |

36.0 |

80.0 |

|

MoS |

11.0 |

11.0 |

18.0 |

||

|

Мо 3 S 4 |

0.5 |

0.5 |

0.5 |

||

|

AIMo 3 |

0.5 |

0.5 |

0.5 |

||

|

ALP |

0.5 |

0.5 |

0.5 |

||

|

(FeMo 3 S4) 3.25 |

2.0 |

2.0 |

2.0 |

||

|

AlFe 3 |

0.5 |

0.5 |

0.5 |

||

|

FeS 2 |

7.0 |

7.0 |

7.0 |

7.0 |

6.0 |

|

Cu 2 S |

20.0 |

18.0 |

17.0 |

||

|

Cu FeSc |

4.0 |

5.0 |

7.0 |

||

|

ZnS |

2.0 |

2.0 |

1.0 |

||

|

C 2 CaO 4 |

0.5 |

0.5 |

0.5 |

||

|

Fe |

10.0 |

10.0 |

10.0 |

2.0 |

3.0 |

3. Результаты и обсуждение

Результаты исследований показали, что оптимальной температурой селекции в данном случае является 70 0 С. При этом получен молибденовый концентрат с содержанием молибдена 26,5 % при извлечении 65,7 %. Проведены исследования на определение оптимального расхода сернистого натрия при температуре 70 0 С. Расход сернистого натрия меняли от 2,5 до 25 кг/т. Результаты проведенных исследований показали, что повышение температуры в цикле селекции до 70 0 С значительно снижает расход сернистого натрия в цикле селекции коллективного медно-молибденового концентрата с 25 до 5 кг/т.

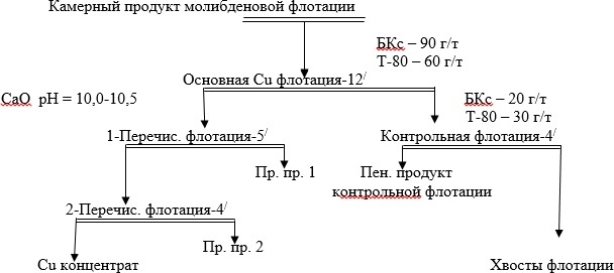

Рис. 2. Флотационная схема получения медного концентрата

При расходе керосина 150 г/т получен молибденовый концентрат с содержанием молибдена 27,1 % при извлечении 68,1 %. Поэтому оптимальным расходом керосина в цикле селекции принимается расход 120 г/т. Далее медный промпродукт, полученный после извлечении молибдена, направлялся на медную флотацию. Схема флотации включала основную медную флотацию, контрольную флотацию и две перечистки медного концентрата.

Результаты таблицы показывают, что оптимальным расходом бутилового ксантогената в цикле медной флотации является 90 г/т. При этом получен медный концентрат с содержанием меди 28,0 % при извлечении 87,26 %. Таким образом, по результатам исследований отработана технология селекции коллективного медно-молибденового концентрата руды Восточно-Коунрадского месторождения с применением базовых реагентов. В качестве базовых реагентов применялись сульфид натрия, бутиловый ксантогенат натрия, керосин, Т-80.

4. Заключение.

На основании анализа лаборатории инженерно-исследовательского центра ТОО «KSP Steel» содержание меди в коллективном концентрате составляет в среднем 2,3 %. Содержание меди в коллективных хвостах медно-молибденовой флотации составляет 0,35 %. Извлечение меди из общего концентрата составляет 8,6 %. Содержание молибдена в общем концентрате составляет в среднем 5,2 %. Извлечение содержанием молибдена в коллективном медно-молибденовом концентрате составляет в среднем 5,2 %. Извлечение молибдена из коллективного концентрата составляет 11,5 %. Содержание молибдена в хвостах коллективной медно-молибденовой флотации составляет 0,14 %. На основании этих данных можно сделать вывод о необходимости полного цикла флотации медно-молибденовой руды с получением селективных концентратов меди и молибдена, с повышенными концентрациями их в исходных элементах.

5. Благодарности

Выражаю особую благодарность моему научному руководителю кандидату геолого-минералогических наук, профессору Казахско-Британского технического университета Коробкину Валерию Васильевичу за важнейшие советы при проведении исследования и подборе материалов для данной статьи.

Литература:

1 Методические рекомендации по применению Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых. Москва, 2007

2 Марченко Н. В. Металлургия тяжелых цветных металлов. Красноярск, ИПК СФУ, 2009 с. 14–15

3 Беспаев Х. А., Мирошниченко Л. А. Атлас моделей месторождений полезных ископаемых. Алматы: Наука, 2004. — 135 с.

4 Полезные ископаемые Казахстана. Объяснительная записка к карте полезных ископаемых Казахстана масштаба 1:1000000/И. И. Никтиченко и др. Кокшетау, 2002. — 188 с.

5 Кулкашев Н. Т., Байбатша А. Б. О генетической классификации месторождений полезных ископаемых//Сатпаевские чтения: Проблемы геологии и минерагении развития минерально-сырьевых ресурсов. Алматы, 2010, с. 192–198.

6 Байбатша А. Б. О новом взгляде на геологическое строение и геодинамическое развитие территории Казахстана//Изв. НАН РК. Серия геол. 2008. № 2. С. 66–74.

7 Глубинное строение и минеральные ресурсы Казахстан. Металлогения том II. Алматы, 2002–287 с.

8 Полькин С. И., Адамов Э. В. Обогащение руд цветных металлов. — М:. Недра, 1983 94–100 с.

9 Абрамов А. А., Леонов С. Б. Обогащение руд цветных металлов. — М:. Недра, 1991 276–278 с.

10 Глембоцкий В.А., Классен В.И. Флотационные методы обогащения. — М.: Недра, 1981.