Современный авиационный газотурбинный двигатель (ГТД) — это технический объект со сложной организацией рабочего процесса, с чрезвычайно высоким уровнем рабочих параметров потока, разветвлённой системой автоматического управления контроля и диагностики [1].

В настоящее время для ускорения и удешевления процесса проектирования новейшей перспективной техники широко применяются технологии компьютерного моделирования. На стадии выбора конструктивной схемы и основных параметров цикла ГТД применяются различные системы имитационного моделирования (СИМ) в термогазодинамическом аспекте. Одной из таких систем является СИМ DVIG_OTLADKA [2], позволяющая моделировать установившиеся и переходные процессы, происходящие в авиационных ГТД и энергетических установках на их базе с учётом действия системы автоматического управления, контроля и диагностики (САУ) [3–5]. Для успешного применения данного программного комплекса — разработанных методов и средств имитационного моделирования, при проектировании новой перспективной авиационной техники, необходима экспериментальная проверка её работоспособности. Целью данной статьи является моделирование и экспериментальное исследование различных установившихся и переходных режимов на автоматизированных лабораторных установках SR-30 и TJ-100.

Моделирование динамических процессов, протекающих в SR-30

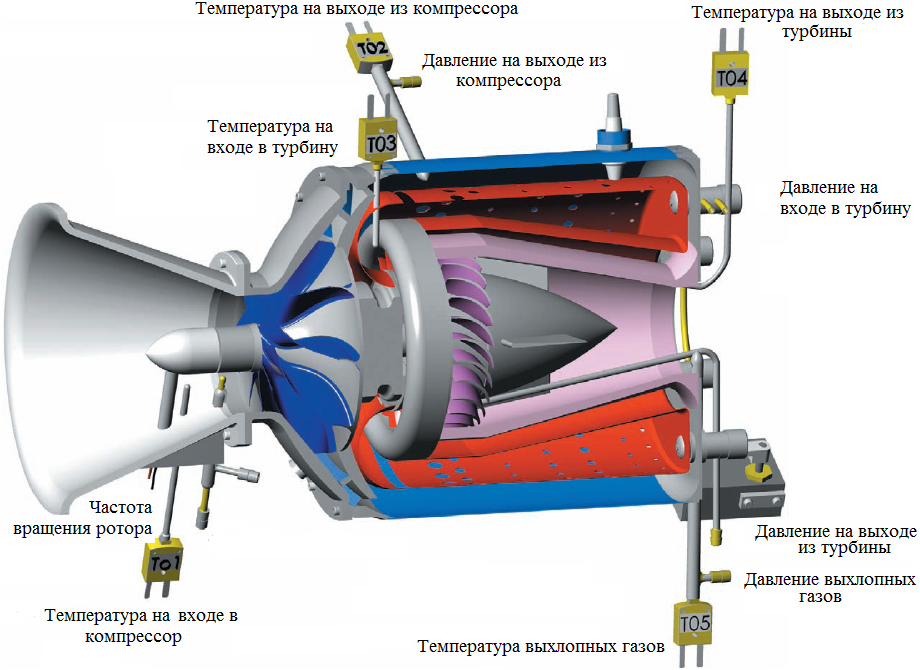

В работах [3, 5] подробно описаны общие подходы к моделированию авиационных ГТД совместно с их автоматикой в СИМ DVIG_OTLADKA. Двигатель SR-30 — это одновальный ГТД, состоящий из входного устройства, центробежного компрессора, противоточной кольцевой камеры сгорания, осевой одноступенчатой турбины и реактивного сопла [5] (рис. 1).

САУ SR-30 работает следующим образом: в зависимости

от угла установки РУД поддерживается частота вращения ротора

с коррекцией по температуре на входе в двигатель (т. е.

реализуются следующие законы управления

![]() и

и

![]() );

ограничиваются предельные значения частоты вращения ротора

);

ограничиваются предельные значения частоты вращения ротора

![]() и температуры газов перед турбиной

и температуры газов перед турбиной

![]() [8].

[8].

Рис. 1. Модель SR-30 и схема установки датчиков

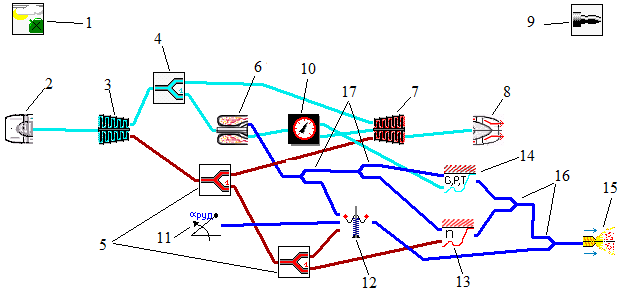

Топологическая модель двигателя SR-30

и его САУ в СИМ DVIG_OTLADKA представлена на рис. 2. При

помощи структурного элемента (СЭ) «РУД» моделируется

управление двигателем (![]() );

при помощи СЭ «Насос-регулятор» выполняется поддержание

заданной частоты вращения ротора изменением расхода топлива в камере

сгорания (

);

при помощи СЭ «Насос-регулятор» выполняется поддержание

заданной частоты вращения ротора изменением расхода топлива в камере

сгорания (![]() );

при помощи СЭ «Ограничитель предельных параметров

(механический)» ограничивается максимальная частота вращения

ротора

);

при помощи СЭ «Ограничитель предельных параметров

(механический)» ограничивается максимальная частота вращения

ротора

![]() ;

при помощи СЭ «Ограничитель предельных параметров

(газодинамический)» ограничивается максимальная температура

в камере сгорания

;

при помощи СЭ «Ограничитель предельных параметров

(газодинамический)» ограничивается максимальная температура

в камере сгорания

![]() .

СЭ «Подача топлива», «Смеситель» и

«Разветвитель информационных потоков» —

технологические элементы необходимые для переключения на другие

программы регулирования.

.

СЭ «Подача топлива», «Смеситель» и

«Разветвитель информационных потоков» —

технологические элементы необходимые для переключения на другие

программы регулирования.

Для моделирования двигателя с его САУ необходим закон расчёта, приведённый в табл. 1.

Рис. 2. Топологическая модель ГТД SR-30 и его САУ в СИМ DVIG_OTLADKA: 1 — начальные условия; 2 — входное устройство; 3 — компрессор; 4 — отбор газа; 5 — отбор мощности; 6 — камера сгорания; 7 — турбина; 8 — реактивное сопло; 9 — общие результаты; 10 — датчик; 11 — РУД; 12 — насос-регулятор; 13 — ограничитель предельных параметров (механический); 14 — ограничитель предельных параметров (газодинамический); 15 — подача топлива; 16 — смеситель информационных потоков; 17 — разветвитель информационных потоков.

Таблица 1

Закон расчёта

|

Варьируемые параметры |

Поддерживаемые параметры |

Табулируемые параметры |

|

шаг 0,05 с (Начальные условия) | ||

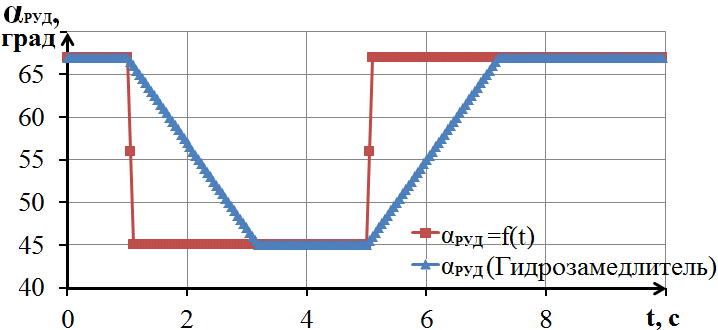

Управляющее воздействие на двигатель

задаётся при помощи задания в законе расчёта (табл. 1) изменения

угла установки РУД во времени

![]() (рис. 3). Автоматика двигателя преобразует управляющее воздействие

с учётом действия гидрозамедлителя — ограничивается

темп изменения угла установки РУД

(рис. 3). Автоматика двигателя преобразует управляющее воздействие

с учётом действия гидрозамедлителя — ограничивается

темп изменения угла установки РУД

![]() (т. е. САУ двигателя значения

(т. е. САУ двигателя значения

![]() приходят с некоторым запаздыванием).

приходят с некоторым запаздыванием).

В данном случае смоделирован процесс встречной

приёмистости: в начальный момент времени двигатель работал на

100 % частоты вращения ротора (![]() ),

на 1-й секунде угол установки РУД уменьшился до

),

на 1-й секунде угол установки РУД уменьшился до

![]() за 0,1 с. На 5-й секунде угол установки РУД увеличился с

за 0,1 с. На 5-й секунде угол установки РУД увеличился с

![]() до

до

![]() за 0,1 с.

за 0,1 с.

Рис. 3. Управляющее воздействие на двигатель (![]() )

и управляющее воздействие на двигатель с учётом действия

гидрозамедлителя

)

и управляющее воздействие на двигатель с учётом действия

гидрозамедлителя

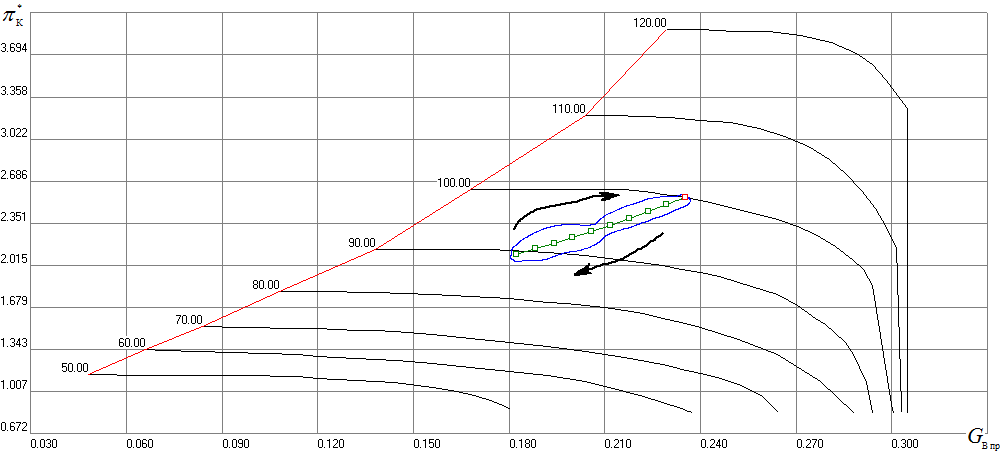

На рис. 4 приведены линия рабочих режимов (дроссельная) и переходный процесс «Встречная приёмистость» на характеристике компрессора.

Рис. 4. Результаты моделирования: линия рабочих режимов (дроссельная) и переходный процесс на характеристике компрессора

Динамические характеристики двигателя определяются моментом инерции ротора. Для моделируемого двигателя момент инерции ротора принят равным 0,00045 кг·м2.

Как описано в [4], динамические характеристики различных элементов автоматики унифицировано задаются в виде коэффициентов нелинейного дифференциального уравнения второго порядка (1):

где

![]() – коэффициент усиления;

– коэффициент усиления;

![]() –

колебательная постоянная времени, с;

–

колебательная постоянная времени, с;

![]() —

дифференцирующая постоянная времени, с;

—

дифференцирующая постоянная времени, с;

![]() —

значение функции (для СЭ «Насос-регулятор» —

значение расхода топлива);

—

значение функции (для СЭ «Насос-регулятор» —

значение расхода топлива);

![]() —

значение регулируемого параметра (для СЭ «Насос-регулятор» —

приведённая или физическая частота вращения ротора);

—

значение регулируемого параметра (для СЭ «Насос-регулятор» —

приведённая или физическая частота вращения ротора);

![]() и

и

![]() соответственно вторая и первая производная значения

регулируемого параметра по времени.

соответственно вторая и первая производная значения

регулируемого параметра по времени.

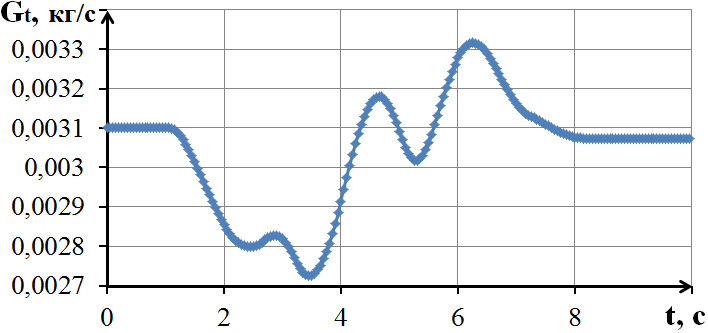

В зависимости от дифференцирующей и колебательной

постоянной времени элементов САУ переходный процесс в двигателе

будет протекать по разному. В данной статье рассматривается

влияние различных настроек СЭ «Насос-регулятор» на

переходный процесс. При этом динамические свойства остальных

элементов автоматики не учитываются (СЭ «Ограничитель

предельных параметров (механический)», СЭ «Ограничитель

предельных параметров (газодинамический)», СЭ «Подача

топлива» идеальны, т. е. не имеют колебательной

и инерционной составляющих). При увеличении дифференцирующей

постоянной времени

![]() увеличивается инерционность СЭ «Насос-регулятор»

(элемент, регулирующий подачу топлива в камеру сгорания и,

в конечном итоге, регулирующий частоту вращения ротора

в зависимости от угла установки РУД), т. е. расход топлива

в камеру сгорания будет подаваться с запаздыванием

относительно программы регулирования. При уменьшении колебательной

постоянной времени

увеличивается инерционность СЭ «Насос-регулятор»

(элемент, регулирующий подачу топлива в камеру сгорания и,

в конечном итоге, регулирующий частоту вращения ротора

в зависимости от угла установки РУД), т. е. расход топлива

в камеру сгорания будет подаваться с запаздыванием

относительно программы регулирования. При уменьшении колебательной

постоянной времени

![]() увеличиваются колебательные свойства СЭ «Насос-регулятор»,

т. е. при изменении значения расхода топлива происходят его

колебания (рис. 5).

увеличиваются колебательные свойства СЭ «Насос-регулятор»,

т. е. при изменении значения расхода топлива происходят его

колебания (рис. 5).

Рис. 5. Расход топлива в переходном процессе с настройками СЭ «Насос-регулятор» TД = 0,15 с, TК = 0,25 с

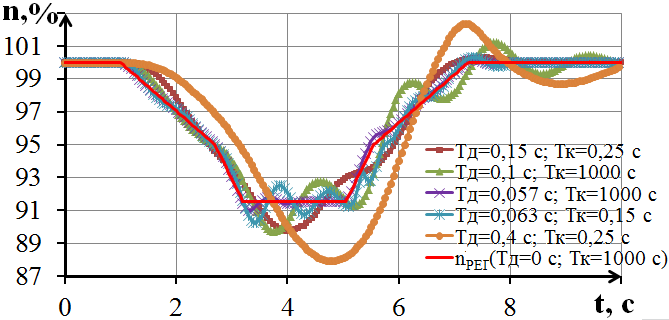

На рис. 6 приведены результаты

моделирования переходного процесса (изменение частоты вращения ротора

во времени) с различными настройками СЭ «Насос-регулятор».

При моделировании «идеального» насоса-регулятора (![]() = 0 с,

= 0 с,

![]() = 1000 с), частота вращения ротора полностью соответствует частоте

вращения «навязываемой» автоматикой (без динамических

запаздываний). При увеличении дифференцирующей постоянной времени

= 1000 с), частота вращения ротора полностью соответствует частоте

вращения «навязываемой» автоматикой (без динамических

запаздываний). При увеличении дифференцирующей постоянной времени

![]() = 0,4 с, переходный процесс протекает с «запаздыванием»

(по сравнению с «идеальным»), автоматика не успевает

корректировать расход топлива, по частоте вращения видны «забросы».

При уменьшении колебательной постоянной времени

= 0,4 с, переходный процесс протекает с «запаздыванием»

(по сравнению с «идеальным»), автоматика не успевает

корректировать расход топлива, по частоте вращения видны «забросы».

При уменьшении колебательной постоянной времени

![]() увеличивается колебания частоты вращения, частота вращения

«колеблется» вокруг «идеальной» (процесс

с настройками

увеличивается колебания частоты вращения, частота вращения

«колеблется» вокруг «идеальной» (процесс

с настройками

![]() = 0,063 с,

= 0,063 с,

![]() = 0,15 с).

= 0,15 с).

Рис. 6. Результаты моделирования переходного процесса (изменение частоты вращения ротора во времени) с различными настройками СЭ «Насос-регулятор»

Изменяя настройки отдельных элементов САУ двигателя можно подобрать такие, при которых моделируемый переходный процесс будет полностью соответствовать переходному процессу на двигателе. Данные исследования позволяют увеличить адекватность и точность моделирования переходных процессов, происходящих в двигателе, позволяют детально исследовать каждый фактор, влияющий на переходный процесс и оценить качество переходного процесса.

Исследование статических характеристик топливной автоматики SR-30

Для имитационного моделирования какого-либо конкретного двигателя (для создания его индивидуальной модели) необходимы параметры его узлов и их характеристики. Для моделирования различных установившихся и переходных процессов, протекающих в нём, необходимы характеристики его САУ.

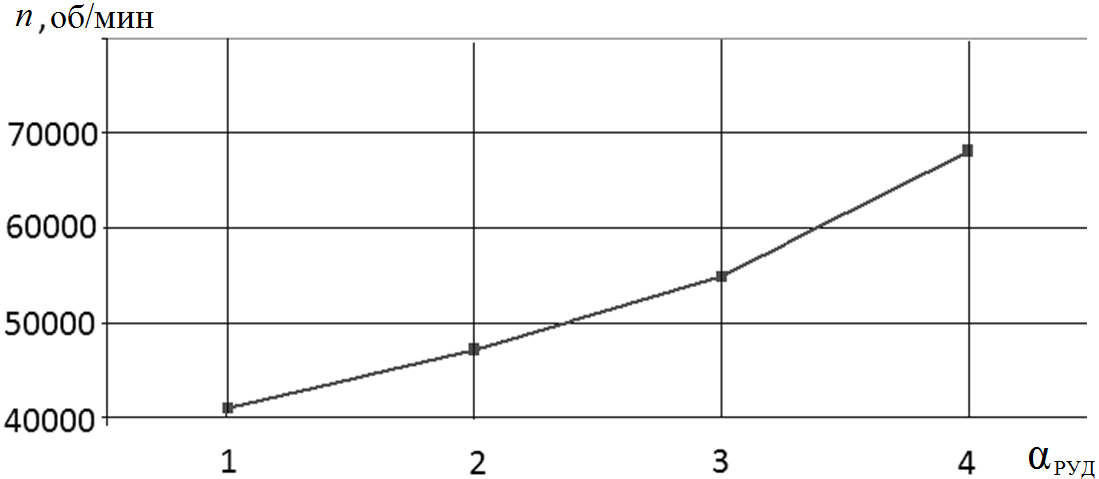

Данный раздел статьи посвящён экспериментальному

исследованию характеристик топливной автоматики ГТД, установлению

взаимосвязи между частотой вращения ротора и углом установки РУД

на различных режимах работы (![]() ).

Для получения характеристик двигателя был проведен эксперимент

с регистрацией параметров на 4 режимах работы.

).

Для получения характеристик двигателя был проведен эксперимент

с регистрацией параметров на 4 режимах работы.

Рабочий ход рычага управления двигателем (РУД) был поделен на 4 равных промежутка, каждый из которых соответствовал определенному углу установки РУД, а, следовательно, и определенному режиму работы двигателя.

Принято, что режим «0» соответствует команде на останов двигателя; режим «1» — малый газ; режимы «2», «3» и «4» — дроссельные режимы. Режим «4» был выбран для данного эксперимента в связи с ограничениями по ресурсу двигателя на больших частотах вращения и, следовательно, с высокими температурами в камере сгорания [8].

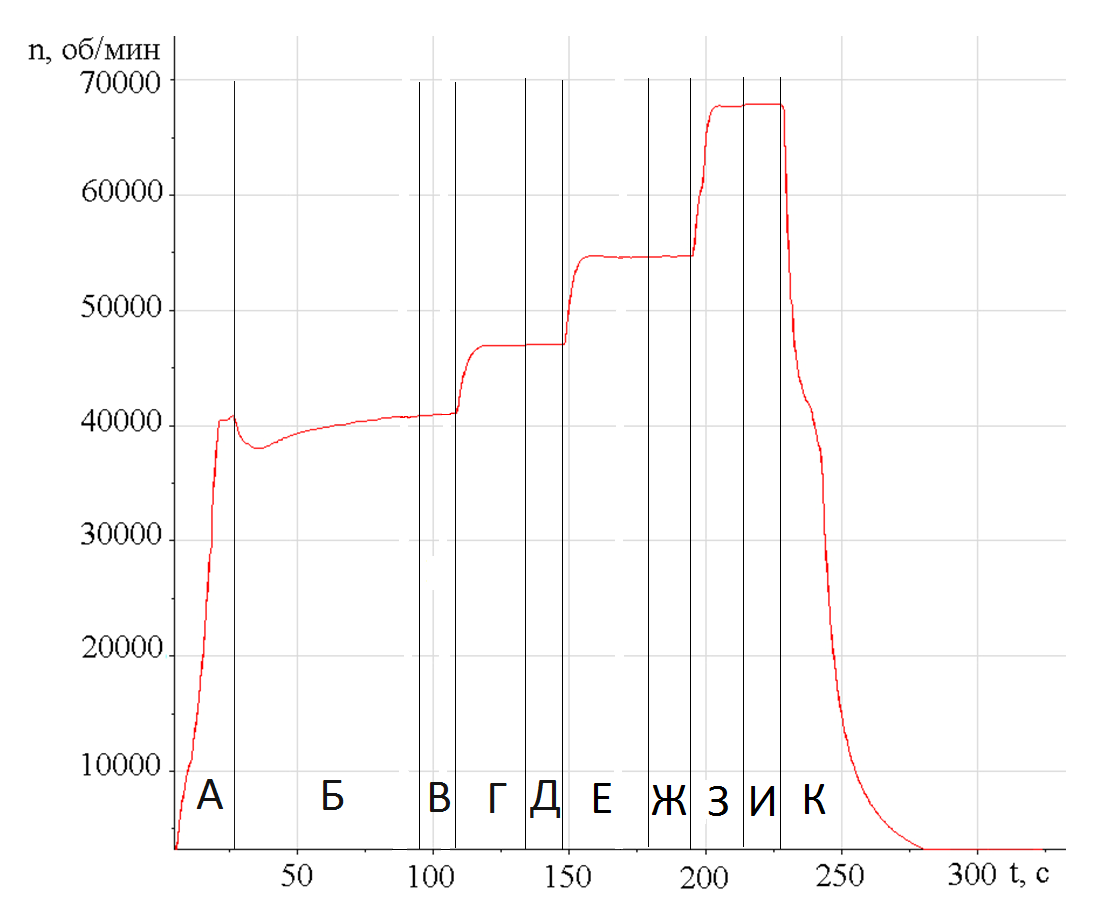

По результатам эксперимента при помощи специального модуля SCADA-системы LabVIEW для обработки экспериментальных данных NI DIAdem [6] построен график изменения частоты вращения ротора двигателя от времени (рис. 7).

Рис. 7. Зависимость частоты вращения ротора от времени, А — переходный процесс запуска двигателя, перевод РУД с режима «0» на режим «1»; Б, Г, Е, З — переходные процессы приёмистости; В, Д, Ж, И — режимы записи параметров «1», «2», «3», «4», соответственно; К — переходный процесс останова двигателя.

Необходимо учесть, что в рамках установившегося или неустановившегося режима всегда имеются отклонения параметров связанные с систематическими и случайными погрешностями системы измерения и различными неравномерностями и пульсациями (параметров потока) как на входе, так и по тракту двигателя в целом. Поэтому, экспериментально замеренные параметры двигателя обычно осредняются в течение какого-либо времени.

Осреднение параметров производилось на установившихся режимах (В, Д, Ж, И на рис. 7) при помощи нахождения отклонения от среднеквадратичного значения.

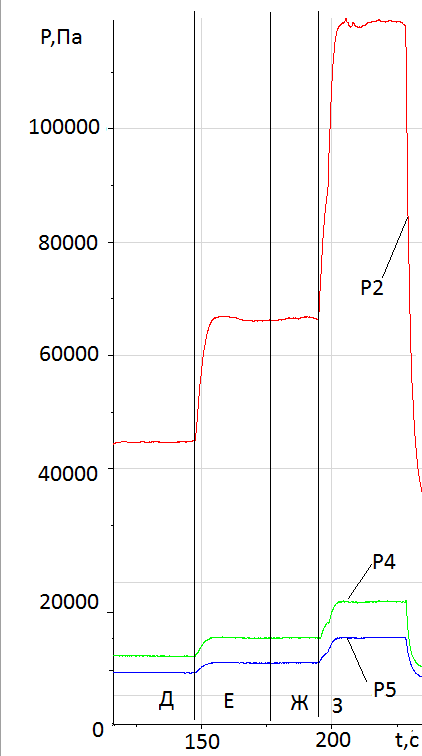

На рис. 8 и в табл. 2 приведены некоторые результаты испытания двигателя SR-30.

Рис. 8. Зависимость давления на входе в камеру сгорания (Р2), давления на входе в сопло (Р4) и давления на выходе из двигателя (Р5) от времени

В табл. 2 приведены базовые значения основных параметров двигателя на исследованных установившихся режимах, осреднённые по методике, описанной в [8].

Таблица 2

Осреднённые значения измеренных параметров

|

Режим работы двигателя |

Частота вращения ротора, об/мин |

Температура на входе в турбину, К |

Температура на выходе из двигателя, К |

Тяга двигателя, Н |

Расход топлива, кг/с |

Избыточное давление на входе в камеру сгорания, Па |

Избыточное давление на входе в сопло, Па |

Избыточное давление на выходе из двигателя, Па |

|

1 |

40896,40 |

909,01 |

682,66 |

26,05 |

0,0017 |

30956,55 |

4862,424 |

2912,874 |

|

2 |

47107,59 |

913,46 |

696,10 |

29,19 |

0,0021 |

44794,38 |

6939,151 |

4017,383 |

|

3 |

54755,67 |

936,26 |

706,21 |

33,57 |

0,0027 |

66606,03 |

10170,12 |

5751,172 |

|

4 |

67948,12 |

985,55 |

726,12 |

42,91 |

0,0038 |

118916,9 |

16549,43 |

10199,09 |

На рис. 9 приведена характеристика

топливной автоматики исследуемого турбореактивного двигателя SR-30 —

зависимость частоты вращения ротора двигателя от угла установки РУД

![]() .

Если провести подобные исследования при других температурах на входе

в двигатель, можно существенно дополнить данную характеристику

САУ, которая необходима для имитационного моделирования данного

двигателя в системе имитационного моделирования DVIG_OTLADKA

[9].

.

Если провести подобные исследования при других температурах на входе

в двигатель, можно существенно дополнить данную характеристику

САУ, которая необходима для имитационного моделирования данного

двигателя в системе имитационного моделирования DVIG_OTLADKA

[9].

Таким образом, используя данную методику проведения эксперимента, можно экспериментально исследовать характеристику насоса-регулятора и другие характеристики данного двигателя и его САУ (как на установившихся, так и на переходных процессах). В то же время, увеличивая количество режимов, можно получить линию рабочих режимов двигателя, с известными по всему тракту двигателя параметрами, что в свою очередь позволяет получить характеристики узлов двигателя, таких как компрессор, камера сгорания, турбина и т. п.

Исследование статических характеристик TJ-100

Лабораторная установка на базе турбореактивного двигателя TJ-100 предназначена для ознакомления студентов с работой двигателя на различных режимах. TJ-100 — одновальный ГТД с одноступенчатым центробежным компрессором, кольцевой камерой сгорания, одноступенчатой осевой турбиной и управляемым реактивным соплом. Общий вид стенда приведен на рис. 10.

TJ-100 имеет собственный блок управления двигателем (CPSJ), который осуществляет полный контроль над запуском и работой двигателя. Блок управления регулирует обороты двигателя в зависимости от величины управляющего напряжения. При этом он контролирует ускорение и замедление вращения ротора двигателя, температуру выхлопных газов, а также ограничивает максимальные обороты двигателя при достижении лимитной температуры выхлопных газов.

Рис. 10. Общий вид стенда.

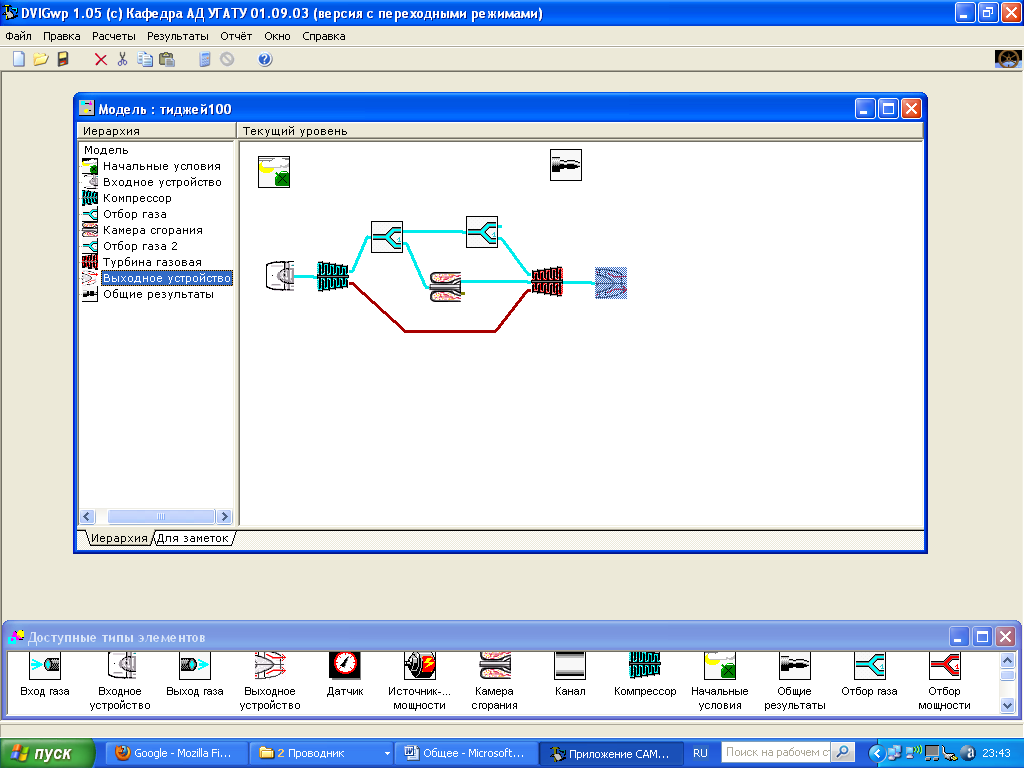

Топологическая модель ГТД TJ-100 в СИМ DVIG_OTLADKA приведена на рис. 11.

Рис. 11. Топологическая модель ГТД TJ-100 в СИМ DVIG_OTLADKA: 1 — начальные условия; 2 — входное устройство; 3 — компрессор; 4 — отбор газа; 5 — камера сгорания; 6 — отбор газа 2; 7 — турбина; 8 — реактивное сопло; 9 — общие результаты

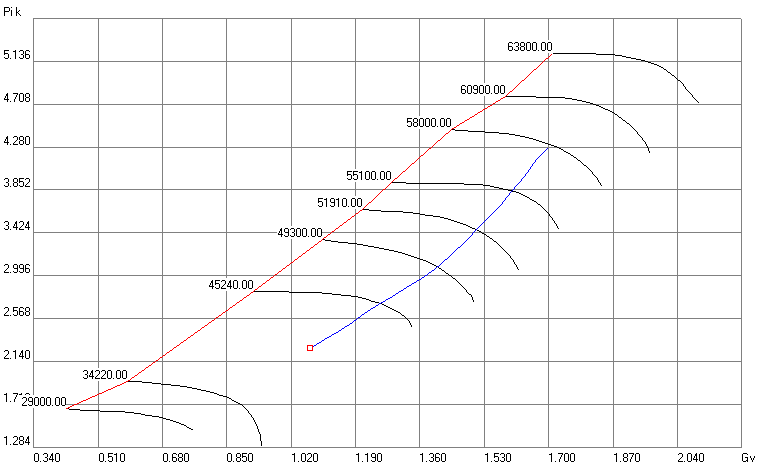

Для оценки изменения параметров двигателя на пониженных режимах работы рассчитана его дроссельная характеристика. Расчет дроссельной характеристики производится при табулировании частоты вращения ротора с соблюдением условий расчета, приведенных в табл. 3.

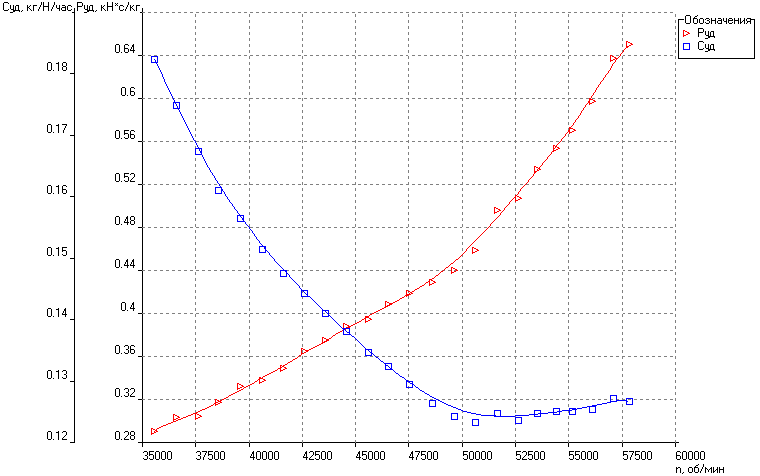

На рис. 12 и 13 приведены некоторые результатов расчётов.

Таблица 3

Условия расчета дроссельной характеристики

|

Варьируются |

Поддерживаются |

Рис. 12. Линия рабочих режимов на характеристике компрессора

Рис. 13. Зависимость удельной тяги и удельного расхода топлива от частоты вращения ротора

Заключение

В данной статье показаны некоторые методики исследования статических и динамических характеристик различных авиационных двигателей и элементов их автоматики, необходимых для повышения точности и адекватности имитационных моделей. Применение методик имитационного моделирования при проектировании новейших перспективных авиационных двигателей позволит значительно сократить время проектирования и его стоимость.

Литература:

- Теория, расчет и проектирование авиационных двигателей и энергетических установок / Под общей ред. В. А. Сосунова и В. М. Чепкина. — М.: МАИ, 2003. — 688 с.

- Ахмедзянов, Д. А. DVIG_OTLADKA (свидетельство об официальной регистрации) / Д. А. Ахмедзянов, А. Е. Кишалов, И. А. Кривошеев: Свидетельство об официальной регистрации № 2009610324. — Москва: Реестр программ для ЭВМ, 2009 г.

- Ахмедзянов, Д. А. Имитационное моделирование работы авиационных ГТД с элементами систем управления / Д. А. Ахмедзянов, И. А. Кривошеев, А. Е. Кишалов // Вестник УГАТУ. — Уфа: УГАТУ, 2008. — № 2 (29) серия «Машиностроение». — С. 3–11.

- Ахмедзянов, Д. А. Комплексный подход к совместному моделированию и исследованию рабочих процессов авиационных ГТД и его автоматики / Д. А. Ахмедзянов, А. Е. Кишалов // Журнал “Молодой ученый”. — Чита, 2011. — Т1. № 10 (33). — С. 16–21.

- Ахмедзянов, Д. А. Моделирование авиационного ГТД совместно с элементами его автоматики / Д. А. Ахмедзянов, А. Е. Кишалов // Ежемесячный научный журнал «Молодежный Вестник УГАТУ». — Уфа, 2012. — № 2 (3). — С.54–60.

- Ахмедзянов, Д. А. Автоматизация процесса испытания авиационных ГТД на базе SCADA-системы LabView / А. Д. Ахмедзянов, А. Е. Кишалов, Р. Р. Ямалиев, А. В. Суханов // Вестник УГАТУ. — Уфа: УГАТУ, 2009. — Т.13 № 2 (35) серия «Управление, вычислительная техника и информатика». — С.61–69.

- Августинович, В. Г. Идентификация систем управления авиационных газотурбинных двигателей / В. Г. Августинович, В. А. Акиндинов, Б. В. Боев и др. — М.: Машиностроение, 1984. — 196 с.

- Ахмедзянов, Д. А. Методика проведения эксперимента для получения характеристик топливной автоматики одновального газотурбинного двигателя с использованием SCADA-системы / Д. А. Ахмедзянов, А. Е. Кишалов, О. А. Баулин, А. В. Суханов // Научно-технический журнал «Нефтегазовое дело». Уфа: УГНТУ. — 2012. Т.10 № 2 — С. 121–125.

- Ахмедзянов, Д. А. Повышение эффективности процесса отладки форсажных режимов при испытаниях ТРДДФ / Д. А. Ахмедзянов, А. Е. Кишалов // Вестник УГАТУ. — Уфа, 2012. — Т.16, № 2 (47). — С.87–97.