Одной из причин, вызывающих нарушение воздушно-газового режима атмосферы сельскохозяйственных помещений ограниченного объема и воздухообмена, и как следствие влекущей за собой ухудшение условий труда, качества продукции, сокращение срока службы зданий и сооружений, является эксплуатация в вышеуказанных помещениях мобильных энергетических средств. В качестве силовых агрегатов на них, как правило, установлены дизельные двигатели, обладающие меньшей токсичностью и большей экономичностью по сравнению с бензиновыми, но, тем не менее, использование которых способствует накоплению в воздушной среде помещений токсичных компонентов отработавших газов, действие которых негативно сказывается на здоровье обслуживающего персонала, сельскохозяйственных животных и сельскохозяйственных культур [4, с.60, 5, с.133].

К основным видам негативного воздействия мобильных энергетических средств на условия труда рабочего персонала и качество производимых продукции и услуг можно отнести: механические, химические, акустические и электромагнитные. Главным среди них, по степени вредного воздействия, является химическое загрязнение воздушной среды токсичными веществами отработавших газов двигателей внутреннего сгорания.

Выбросы вредных веществ в атмосферу оказывают значительное влияние и на сельскохозяйственные культуры, результаты исследований в этой области описаны в работе [8]. Наиболее чувствительны к загрязнению атмосферы свекла, злаки, бобовые, салатные культуры, виноград и др. В частности, допустимая средняя концентрация оксидов азота, не приводящая к поражению листьев этих растений в течение 0,5 ч, равна 0,8 мг/м3.

В животноводческих помещениях нарушение параметров микроклимата приводит к снижению продуктивности животных, заболеваниям, увеличению потерь молодняка. Воздействие различных факторов микроклимата на организм животного проявляется в глубоких и серьезных изменениях физиологических процессов: кровообращения, дыхания, терморегуляции, газообмена и обмена веществ, что, в свою очередь, оказывает влияние на резистентность организма. Исследованиями установлено, что продуктивность животных на 50-60% определяется кормами, на 20% - качеством ухода и на 20…30% - параметрами воздушной среды [3, с.4].

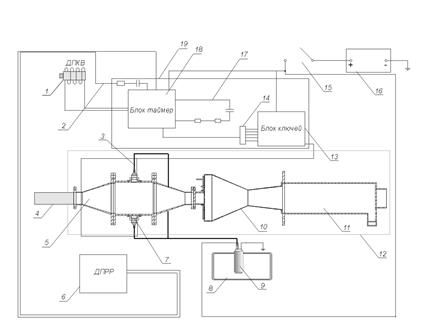

Для улучшения экологических показателей дизельного двигателя, путем снижения выбросов сажи и вредных веществ в атмосферу помещения, предлагается использовать устройство для очистки отработавших газов двигателей внутреннего сгорания [6,7]. Предлагаемое устройство, общий вид которого показан на рис. 1, позволит исключить влияние вредных веществ, содержащихся в отработавших газах дизельных двигателей внутреннего сгорания, работающих в помещениях ограниченного объема и воздухообмена на персонал, сельскохозяйственных животных и продукцию.

Устройство, представляющее собой жидкостной нейтрализатор, работает следующим образом. Отработавшие газы от дизельного двигателя поступают из выхлопного коллектора 4 во впускной патрубок аэрозольной камеры 5 (рис.1). Проходя через конический завихритель, установленный во впускном патрубке (на схеме не показан), поток газа приобретает направленное вращательное движение. Использование завихрителя в нейтрализаторе приводит к выравниванию значений локальных скоростей потока ОГ и снижению показателей неравномерности распределения скоростей потока, что очень важно для осуществления процесса очистки ОГ. Затем вихревой поток проходит обработку водяной аэрозолью форсунками 7, установленными радиально в корпусе аэрозольной камеры 5. Впрыск аэрозоли осуществляется с частотой работы двигателя и регулируется электронным блоком управления 19.

1- датчик положения коленчатого вала; 2,17 – времязадающие цепи; 3- металлические трубки для подачи нейтрализующего раствора; 4 – выхлопной коллектор; 5 – аэрозольная камера; 6 - датчик положения регулятора; 7 – форсунки; 8 – бак с нейтрализующим раствором; 9 – жидкостной насос; 10 – эжектор; 11- центробежный каплеуловитель; 12 – жидкостной нейтрализатор; 13 – блок ключей; 14 – резисторная сборка; 15 – ключ; 16 – источник тока; 18 – интегральный блок таймер; 19 – электронный блок управления.

Рисунок 1. – Схема устройства для очистки отработавших газов дизельных двигателей внутреннего сгорания

Одновременный впрыск эмульсии по меньшей мере тремя форсунками 7 придает дополнительный вращательный импульс движущемуся потоку. Процессы улавливания, химического связывания и нейтрализации токсичных компонентов и сажевых частиц, содержащихся в отработавших газах, совершаются при непосредственном контакте между обрабатываемыми отработавшими газами и мельчайшими каплями нейтрализующего раствора, разбрызгиваемого форсунками 7 аэрозольной камеры 5, посредством чего достигается развитая поверхность их контакта, что позволяет осуществить заданное изменение состояния ОГ в объеме ограниченном аэрозольной камерой 5, в течении малого промежутка времени. Пройдя аэрозольную обработку, отработавшие газы выводятся из корпуса 5 аэрозольной камеры через выпускной патрубок и, пройдя через эжектор 10, смешиваясь с атмосферным воздухом, поступают во впускной патрубок центробежного каплеуловителя 11, где, проходя через конический завихритель двухфазный газожидкостный поток приобретает направленное вращательное движение, при этом жидкая фаза и уловленные ею посторонние не газообразные примеси под действием центробежных сил сепарируются на внутренней стенке корпуса центробежного каплеуловителя 11, а пар и очищенный газ поступают в выпускной патрубок. Жидкая фаза, в виде пристеночной пленки, продвигается по корпусу центробежного каплеуловителя 11 и попадает в полость между выпускным патрубком и корпусом 11 и удаляется через специальную трубу для отвода жидкости. Очищенная газовая фаза выводится через выпускной патрубок каплеуловителя 11 в атмосферу.

Электронный блок управления 19 функционирует следующим образом. При подаче питающего напряжения на вход электронного блока управления 19, блок таймер 18 начинает генерировать электрический сигнал заданной длительности, зависящей от номинала элементов времязадающих цепей 2, 17 внешних резисторов и конденсаторов. Одна из времязадающих цепей 2 задает длительность импульса, определяющего время нахождения форсунок 7 в открытом состоянии. Вторая времязадающая цепь 17 задает длительность импульса, определяющего время нахождения форсунок 7 в закрытом состоянии. Цепь 17 включается в работу только в случае отсутствия или неисправности электромагнитного датчика положения коленчатого вала 1 двигателя, подключаемого к электронному блоку управления 19 и установленному на корпусе двигателя. Блок таймер 18 электронного блока управления 19 вырабатывает сигналы на основании опорных импульсов, получаемых от датчика положения коленчатого вала 1, которые образуются при прохождении метки, закрепленной на венце маховика коленчатого вала, на некотором расстоянии от датчика 1. Опорный импульс поступает на входной компаратор блока таймера 18, после чего, интегральная микросхема-таймер, являющаяся основным его элементом, генерирует периодический колебательный сигнал, который, пройдя через резисторную сборку 14, поступает на вход микросхемы блока ключей 13. Блок ключей 13, при поступлении сигнала, замыкает свои выходы на землю, открывая тем самым транзит току, от источника питания 16, питающему обмотки электромагнитов форсунок 7. После завершения прохождения сигнала, блок ключей 13 размыкает свой выход с землей и прекращает питание обмоток форсунок 7, до поступления следующего импульса. Одновременно, с подачей питающего напряжения на электронный блок управления 19, осуществляется подача питающего напряжения на жидкостной насос 9, установленный в бачке с нейтрализующим раствором 8. Жидкостной насос 9 соединен с форсунками 7 металлическими трубками 3, посредством которых непрерывно осуществляется подача нейтрализующего раствора к форсункам 7 и затем во внутреннюю полость аэрозольной камеры 5, где происходит его взаимодействие с отработавшими газами.

Для компенсации недостаточной степени очистки отработавших газов, при работе двигателя в режиме повышенной нагрузки, времязадающая цепь 2, определяющая время нахождения форсунки в открытом состоянии, содержит потенциометрический датчик положения регулятора 6 топливного насоса. Ползунок датчика 6, жестко связанный с основным рычагом регулятора (на схеме не показан) топливного насоса высокого давления, при его перемещении, в случае возникновения перегрузки, изменяет сопротивление датчика 6 и всей времязадающей цепи 2, за счет чего блок таймер 18 увеличивает время нахождения форсунки 7 в открытом состоянии и как следствие увеличивает количество поступающего в единицу времени нейтрализующего раствора.

Выводы

Использование предлагаемого модернизированного устройства позволит улучшить экологические показатели дизельного двигателя, снизив выбросы сажи и вредных веществ в атмосферу помещений ограниченного объема и воздухообмена, не прибегая к существенным изменениям конструкции силового агрегата мобильного энергетического средства.

Список использованной литературы

1. Варшавский Илья Львович, Радий Васильевич Малов – Как обезвредить отработавшие газы автомобилей – Издательство «Транспорт», 1968. – 124с.

2. Ерохин А.В. – Технология и система удаления из помещений отработавших газов двигателей внутреннего сгорания трактора с эжекторным устройством для снижения их температуры. Диссертация кандидата технических наук. Рязань: РГСХА, 2004.

3. Зайцев А.М., Жильцов В.И., Шавров А.В. – Микроклимат животноводческих комплексов. – Агропромиздат, 1986. – 192 с., ил.

4. Некрашевич В.Ф., Тришкин И.Б., Ерохин А.В. «Устройство для отвода отработавших газов двигателей внутреннего сгорания из животноводческих помещений» // Вестник Федерального Государственного общеобразовательного учреждения высшего профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина», выпуск №2 (27) / 2008.

5. Олейник Д.О., Тришкин И.Б., Генералов В.С. «Паспорт профессионального здоровья работника агропромышленного комплекса» // Вестник Федерального Государственного общеобразовательного учреждения высшего профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина», выпуск №2 (27) / 2008

6. Патент на полезную модель № 77353 кл. F01N 3/02, 2008.

7. Решение о выдаче патента на полезную модель 2008148586/22 (063637), от 28.01.2009, приоритет от 08.12.2008.

8. Тришкин Иван Борисович – Способ и устройство для снижения токсичности тракторного дизеля при выполнении механизированных работ в теплицах: Дис. канд. техн. наук: 05.20.01 Рязань, РГСХА, 2000.