В статье автор исследует причины нарушения качества ремонтных работ колонного оборудования.

Ключевые слова: ремонт, нефтеперерабатывающие предприятия, колонное оборудование, технологическая карта.

Технологическое оборудование нефтеперерабатывающих предприятий относится к опасным производственным объектам, и любой произведенный ремонт, выполненный ненадлежащим образом, приводит к негативным последствиям как для окружающей среды, так и для жизнедеятельности человека.

Технологическое оборудование является самым важным на нефтегазовых предприятиях. Надежная работа оборудования обеспечивает работу всех предприятий и комплексов. В последние годы участились аварии на заводах, что приводит к большим потерям для экономики предприятий. Надежность работы технологического оборудования зависит от качественного и своевременного ремонта.

В настоящее время физический износ технологического оборудования составляет 60–70 %. Такой нарастающий процесс старения технологического оборудования приводит к внезапным остановкам или чрезвычайным ситуациям, которые могут негативно отразиться на окружающей среде и жизни человека.

Соответственно для поддержания работоспособности технологического оборудования необходим качественный ремонт, в том числе совершенствование системы управления ремонтными работами.

Ремонт технологического оборудования определяется нормативными техническими документами эксплуатирующей организации (стандарты, положения, инструкции, технологические карты) по техническому обслуживанию и ремонту технологического оборудования.

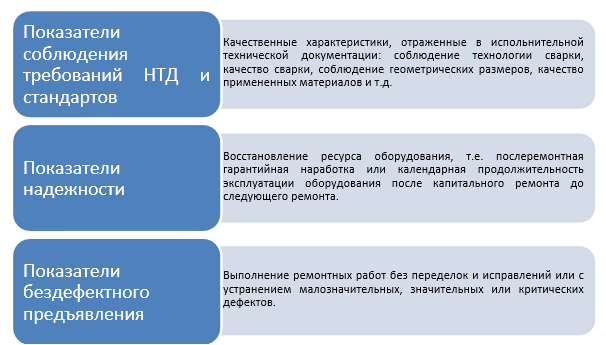

Для оценки качества ремонтных работ используют показатели, показанные на рисунке 1.

Рис. 1. Показатели качества ремонтных работ

На практике это выражается в соблюдении сроков ремонта в соответствии с календарным планом на ремонт и выделенным бюджетом, проведении входного контроля материалов и деталей, контроле качества сварных швов, проведении гидроиспытаний и пневмоиспытаний, отсутствии повторных ремонтных работ, отсутствии отказов в межремонтный период.

Планирование ремонта происходит за два года и включает следующие этапы: инициация (на этом этапе принимается решение о ремонте и какие еще работы будут включены), подготовка к ремонту, ремонт и сдача оборудования в работу.

В настоящее время в период планирования разрабатывается множество документации по ремонту оборудования, но не смотря на большое количество разработанной технической документации ежегодно имеются нарушения сроков ремонта.

Основные нарушения сроков ремонтных работ связаны с поставкой материалов, качеством поставляемых материалов. Необходимо выполнить входной контроль, если материалы не прошли входной контроль, то срок выполнения ремонтных работ смещается. Для колонного оборудования выполняется входной контроль электродов, уплотнительных материалов, крепежа, труб, фланцев, стали. Объем входного контроля — 10 % от объема партии. Если 10 % не прошли входной контроль, то проверяется еще 10 %, далее — вся партия. Все это ведет к увеличению срока ремонтных работ. Из практики бывают случаи, когда проверяется 100 % объема запорной арматуры. Проверяется химический состав, плотность, твердость. В основном входной контроль занимает 7–10 дней, который включает в себя проведение входного контроля, составление актов входного контроля, оприходование, сдача в ремонт на площадку. Работы должны быть выполнены до ремонтных работ. Поставка полной комплектации за 30 дней до начала выполнения работ.

Вторая причина — качество выполняемых работ. Сюда входят все работы, в основном это качество сварки, далее качество механосборочных работ. Чаще всего данная причина связана с повторными работами — дефект сварного шва. Дефект сварного шва может быть связан с материалами, подготовка кромок к сварке (неправильный угол, зазор), что зависит от квалификации специалиста. Акты о контроле Повторяющиеся механосборочные работы связаны с некачественным выполнением работ. По колонне неправильная сборка тарелок, некачественная очистка. Сегменты могут перепутать. Сборщик должен правильно разобрать, отметить сегменты, чтобы правильно собрать. Разработка схемы сегментов тарелки

Третья причина — мобилизация трудовых ресурсов, нехватка специалистов. Еще имеет место быть по нормативу 2 человека на очистку/разборку. Например, стесненные условия, в этом случае работу выполняет один человек и затрачивает на это в два раза больше времени.

Четвертая причина — забивка, загрязненность колонны. Это тоже ведет к увеличению сроков ремонтных работ. Загрязненность колонны обнаруживается в процессе ремонта, когда колонна разбирается. Сейчас очистку колонны выполняют с периодичностью раз в полгода, на чистку затрачивается примерно 2 недели. Можно изменить периодичность чистки колонны, можно добавлять реагенты. Но периодичность чистки тоже влечет за собой остановку работы колонны.

При выполнении текущего и капитального ремонта оборудования, в структуре производственного задания необходимо определить оптимальную последовательность выполнения ремонтных работ, при которой достигается максимальный экономический эффект от выполнения производственного задания.

При управлении организацией как сетью процессов, необходимо контролировать качество выполнения каждого составляющего ее процесса.

Под контролем качества процесса понимается проведение измерений контролируемых параметров процесса и их сравнение с установленными требованиями с целью определения соответствия или несоответствия.

Исходя из данного определения, можно сделать вывод о том, что для осуществления функции контроля качества процесса необходимо наличие измеряемых параметров процесса (его характеристик, подлежащих измерению и контролю).

В общем случае (в соответствии с рекомендациями ИСО 9000:2015) измеряемые параметры процесса должны складываться из:

– показателей процесса;

– показателей продукта процесса;

– показателей удовлетворенности потребителей процесса.

Каждая из перечисленных групп показателей может проявляться в стоимостном, техническом и временном выражении. Стоимостные, временные и технические показатели, в свою очередь могут также распределяться по уровням сотрудника, участка, цеха, подпроцесса, функции.

В таблице 1 изображена матрица, учитывающая связь измеряемых параметров процесса технического обслуживания и ремонта технологического оборудования и требований, предъявляемых к контролю его качества.

Таблица 1

Параметры качества процесса технического обслуживания и ремонта [1]

|

ИСО 9000 |

Стоимостные показатели |

Показатели времени |

Технические показатели |

|

Показатели процесса |

Общая стоимость запасов, затраты на оплату труда (норма 33 000 000) |

Общее время, затраченное на выполнение ремонтных работ (норма 30 дней) |

Уровень технической оснащенности ремонтной службы |

|

Показатели продукта процесса |

Стоимость ремонтных работ по конкретному оборудованию |

Время последующей эксплуатации оборудования (Норма 2 года) |

Технологическая точность |

|

Показатели удовлетворенности потребителей процесса |

Общая стоимость ремонтных работ, доля затрат на ремонт и себестоимость оборудования Стоимость недовыработки, сроки нарушены, потеря экономическая |

Время поиска и устранения неисправности |

Количество отказов оборудования (норма 0 отказов) |

В качестве измеряемых параметров для комплексной оценки качества процесса ТО и ремонта были выбраны:

– технический уровень ремонтной службы (ТУРС);

– материальный ущерб основному производству от простоя оборудования и неплановых ремонтов;

– показатели эффективности и результативности (ПЭР) деятельности ремонтной службы.

В таблице 2 представлена матрица показателей качества процесса технического обслуживания и ремонта.

Таблица 2

Матрица показателей качества процесса технического обслуживания и ремонта

|

Значения показателей |

|||

|

Общая стоимость запасов, затраты на оплату труда |

Бюджет организации + 10 % |

Бюджет организации + 30 % |

Превышение бюджета более 30 % |

|

Стоимость ремонтных работ по конкретному оборудованию |

Заложенный бюджет + 10 % |

Заложенный бюджет + 30 % |

Превышение бюджета более 30 % |

|

Общая стоимость ремонтных работ |

Заложенный бюджет + 10 % |

Заложенный бюджет + 30 % |

Превышение бюджета более 30 % |

|

Общее время, затраченное на выполнение ремонтных работ |

Запланированное время |

Запланированное время + 30 дней |

Превышение времени более 30 дней |

|

Время последующей эксплуатации оборудования до следующего |

2 года |

Отклонение 5 % |

Отклонение 10 % |

|

Уровень технической оснащенности ремонтной службы |

Достаточный (наличие ремонтных служб, цехов по изготовлению деталей, лабораторий неразрушающего контроля) |

Отсутствие 1 показателя |

Отсутствие более 1 показателя |

|

Технологическая точность (повторные ремонты) |

Отсутствие повторных операций |

Повторные операции |

|

|

Количество отказов оборудования |

0 |

1 |

Более 1 отказа |

Необходим инструмент, который позволит контролировать и минимизировать данные причины. Для этого предлагается разработка технологической карты, которая позволит минимизировать повторные ремонтные операции и нарушение сроков ремонта. Технологическая карта позволит сократить срок ремонта за счет последовательного выполнения работ.

Литература:

- ГОСТ РИСО 9000–2015. Системы менеджмента качества. Основные положения и словарь. -М!: ИПК Издательство стандартов, 2015. — 26 с.