В настоящей статье приводится обзор расчетных методов исследования качества распыливания топлива дизельной форсункой (моделей впрыска и распыливания), а также анализ на основе выбранных моделей факторов, влияющих на качество распыливания.

Ключевые слова: качество распыливания, расчетная модель, геометрия струи.

Maetsky A.V.

The review of design methods of research of quality of fuel dispersion by a diesel atomizer and the analysis of the factors influencing quality of dispersion

In this article the review of design methods of research of quality of fuel dispersion by a diesel atomizer (models of injection and dispersion) is resulted, and also the analysis on the basis of the chosen models of the factors influencing quality of dispersion is resulted.

- Keywords: quality of fuel dispersion, estimated model, geometry of jet.

В [1] было отмечено, что качество распыливания топлива дизельной форсункой определяется мелкостью и однородностью его дисперсии, а также равномерностью распределения капель топлива в объеме струи [2, с. 23], [3, с. 143]. Обозначенные характеристики являются выходными, которые зависят от целого ряда входных характеристик. Прежде всего, таких как: давление впрыска топлива, показатель вязкости топлива, диаметр соплового отверстия, геометрия проточной части корпуса распылителя [3 – 5].

В [3, с. 146-148] рассматривается влияние таких факторов, как давление впрыска, диаметр сопла, вязкость топлива, плотность внешней среды на распыливание топлива. В [5, с. 43-47] рассматривается влияние факторов на мелкость распыливания, таких как давление впрыска, вязкость топлива, плотность внешней среды, завихривание топлива в сопловом канале. Приводятся описания зависимостей, графики. Например, отмечено, что с повышением давления впрыска качество распыливания улучшается, а при повышении вязкости топлива распыливание становится более грубым. Поэтому, для повышения качества распыливания вязкого топлива рекомендуется повышать давление впрыска или предварительно нагревать топливо. При этом исследователями не отмечается, какие факторы влияют на качество распыливания в большей степени, а какие в меньшей. Кроме того, имеет значение взаимосвязь факторов и способ распыливания. Например, улучшить качество распыливания вязкого топлива без повышения давления впрыска возможно за счет присадок жидкости или газа в вязкое топливо. Предлагается исследовать влияние факторов на распыливание топлива на расчетных моделях.

Для оценки мелкости распыливания используют средний диаметр капель. В работах [3, 5 – 8] описываются наиболее распространенные формулы среднего арифметического, поверхностного и объемного диаметра капель, среднего диаметра капель по Заутеру, и нек. др. Любой из указанных средних диаметров может быть подсчитан по формуле:

где q и p – цифровые индексы, соответствующие данному среднему диаметру;

Ni – обмеренное число капель, имеющих диаметр di.

Видно, что в формуле (1) диаметр капель не ставится в зависимость от вышеназванных физических величин (давления впрыска, диаметра сопла и др.), поэтому эта формула моделью не является.

Однородность распыливания оценивается посредством сопоставления величин среднего объемного диаметра капель и среднего диаметра капель по Заутеру. При неоднородном распыливании эти диаметры существенно различаются, и чем больше это различие, тем неоднороднее распыливание [3, с. 145]. Но т.к. формула (1) для оценки мелкости распыливания (диаметра капель) не является зависимостью от физических величин, то и способ определения однородности распыливания с ее помощью также не представляется для нас возможным.

В статье Трусова [9, с. 63-65] отмечается, что в работе Лышевского [8] на основании анализа распада струи и в работе Л.А. Витмана и др. [6] была получена функциональная зависимость для расчета средних диаметров капель:

-

где

– средний (арифметический, поверхностный, объемный, по

Заутеру) диаметр капель, м;

– средний (арифметический, поверхностный, объемный, по

Заутеру) диаметр капель, м; – диаметр соплового отверстия, м;

– диаметр соплового отверстия, м; ,

,

– плотность воздуха и топлива, кг/м3;

– плотность воздуха и топлива, кг/м3; – скорость движения струи топлива из сопла, м/с;

– скорость движения струи топлива из сопла, м/с; – коэффициент динамической вязкости топлива, Па·с или

Н·с/м2;

– коэффициент динамической вязкости топлива, Па·с или

Н·с/м2; –

коэффициент поверхностного натяжения топлива, Н/м;

–

коэффициент поверхностного натяжения топлива, Н/м;

![]() – постоянный коэффициент, зависящий от конструкции форсунки и

способа осреднения размеров капель. Лышевский принимает его равным

3,01 [10, 11] или 3,02 [10].

– постоянный коэффициент, зависящий от конструкции форсунки и

способа осреднения размеров капель. Лышевский принимает его равным

3,01 [10, 11] или 3,02 [10].

В данной модели геометрия распылителя

учитывается не детально, не раскрывается значение

![]() ,

не раскрывается зависимость скорости движения струи топлива от

давления впрыска.

,

не раскрывается зависимость скорости движения струи топлива от

давления впрыска.

Первую скобку формулы (2) называют критерием

(числом) Вебера и обозначают We [6, 7]. Но часть исследователей

(напр., [2, 12]) в критерии Вебера вместо плотности воздуха

![]() вводят плотность топлива

вводят плотность топлива

![]() .

Критические значения числа Вебера, определяющие зону перехода от

устойчивого состояния капли к ее распаду, лежат в широких пределах

10,7

.

Критические значения числа Вебера, определяющие зону перехода от

устойчивого состояния капли к ее распаду, лежат в широких пределах

10,7![]() 20

[7, с. 296].

20

[7, с. 296].

В работе [13] предлагается следующее уравнение:

где

![]() – касательная составляющая скорости струи топлива на выходе из

завихряющих канавок соплового канала;

– касательная составляющая скорости струи топлива на выходе из

завихряющих канавок соплового канала;

![]() – коэффициент кинематической вязкости топлива;

– коэффициент кинематической вязкости топлива;

Re – число Рейнольдса.

В работе [14] предлагается критериальное уравнение вида:

где qцн – номинальная цикловая подача топлива;

qц – текущая цикловая подача топлива.

В работе Разлейцева [2, с. 24] приводится формула, аналогичная (2):

Вторая скобка формулы (2) обозначается M.

Величина M

является обратной величине критерия Лапласа Lp.

Видно, что формулы (2)–(5) представляют собой зависимость вида

![]() ,

где в квадратных скобках указаны критерии, из которых какой-либо один

входит в уравнение. Для уравнений (3)–(5) справедливы те же

недостатки, которые были отмечены для уравнения (2).

,

где в квадратных скобках указаны критерии, из которых какой-либо один

входит в уравнение. Для уравнений (3)–(5) справедливы те же

недостатки, которые были отмечены для уравнения (2).

Дисперсность и однородность распыливания топлива в [2, с. 25-26] оценивают с помощью характеристик вероятного распределения капель по размерам. В теории испарения и горения струй распыленного топлива широко используется формула Розина–Раммлера для суммарной q и частотной r характеристик распределения размеров капель:

где q – объемная (массовая) доля капель диаметром меньшим dк;

r – объемная (массовая) доля капель диаметром dк;

dк – текущий диаметр капель, которому соответствует доля объема распыленного топлива q.

![]() – параметрический диаметр капель;

– параметрический диаметр капель;

np

– константа распределения, характеризующая степень

неоднородности размеров капель, зависит от конструкции распылителя и

давления впрыска, для дизельных форсунок np

= 2![]() 3

[2, с. 25-26; 5, с. 41].

3

[2, с. 25-26; 5, с. 41].

В предложенной зависимости не учитывается вязкость топлива, а также не детально учитывается конструкция форсунки, которая представлена одним коэффициентом, вбирающим в себя также давление впрыска.

Распределение топлива в объеме факела весьма неравномерно, а динамика движения отдельных капель очень сложна. Все это не позволяет математически описать внутреннюю структуру факела. Имеются попытки обобщить экспериментальные данные и вывести приближенные зависимости. В частности, в [2, с. 26-27] приводится эмпирическая формула для параметра коагуляции и дробления капель при столкновениях, которая представляет собой зависимость от числа Рейнольдса для относительного движения капель, скорости движения капель, коэффициента вязкости жидкости, коэффициента поверхностного натяжения и плотности жидкости. Модель не учитывает давление впрыска топлива, диаметр соплового отверстия и геометрию проточной части корпуса распылителя.

В [15] приведены расчетные формулы, детально связывающие давление впрыска, сечение сопловых отверстий, коэффициент вязкости топлива и другие параметры. Однако приведенные зависимости не позволяют оценить качество распыливания (ни мелкость, ни однородность и равномерность), а также не учитывают геометрии проточной части корпуса распылителя. Этими же недостатками обладают расчетные модели, приведенные в [8, с. 8], [16] и [17, с. 108-121, 322-335], кроме того, обладая меньшим количеством входных параметров по сравнению с [15]. В [6] приводится значительное количество расчетных моделей, но ни одна из них не является универсальной.

Достаточно детальная модель для расчета спектра размера капель представлена в [5, с. 49-52]:

где

![]() – безразмерный критерий мелкости распыливания, соответствующий

диаметру

– безразмерный критерий мелкости распыливания, соответствующий

диаметру

![]() ;

;

![]() – безразмерный критерий мелкости распыливания, соответствующий

диаметру

– безразмерный критерий мелкости распыливания, соответствующий

диаметру

![]() ;

;

![]() – безразмерный критерий мелкости распыливания, соответствующий

диаметру

– безразмерный критерий мелкости распыливания, соответствующий

диаметру

![]() ;

;

![]() – минимальный диаметр капель, мкм;

– минимальный диаметр капель, мкм;

![]() – максимальный диаметр капель, мкм;

– максимальный диаметр капель, мкм;

![]() – диаметр капель в конце первого участка суммарной кривой

распыливания, мкм;

– диаметр капель в конце первого участка суммарной кривой

распыливания, мкм;

![]() – медианный диаметр капель, мкм;

– медианный диаметр капель, мкм;

![]() – диаметр соплового отверстия, мм;

– диаметр соплового отверстия, мм;

![]() – плотность воздуха или газообразной среды, в которую

распыливается топливо, кг/м3;

– плотность воздуха или газообразной среды, в которую

распыливается топливо, кг/м3;

![]() – среднее давление впрыска, МПа;

– среднее давление впрыска, МПа;

![]() – кинематическая вязкость топлива, мм2/с;

– кинематическая вязкость топлива, мм2/с;

![]() – относительный объем капель, соответствующий диаметру

– относительный объем капель, соответствующий диаметру

![]() ;

;

![]() – объем капель, соответствующий диаметру

– объем капель, соответствующий диаметру

![]() ,

%;

,

%;

остальные параметры – константы:

![]() = 0,30 мм;

= 0,30 мм;

![]() = 16,5 мкм;

= 16,5 мкм;

![]() = 15,0 МПа;

= 15,0 МПа;

![]() = 60 кг/м3;

= 60 кг/м3;

![]() = 1,2 кг/м3;

= 1,2 кг/м3;

![]() = 5,23 мм2/с;

= 5,23 мм2/с;

![]() = 3,14.

= 3,14.

Модель учитывает все важные факторы, влияющие на качество распыливания. Но конструкция распылителя учитывается только диаметром соплового отверстия и соотношением длины соплового канала к его диаметру.

По величинам

![]() ,

,

![]() и

и

![]() можно определить неоднородность распыливания, как для всей суммарной

кривой распыливания, так и для отдельных ее участков. Неоднородность

распыливания для всей суммарной кривой:

можно определить неоднородность распыливания, как для всей суммарной

кривой распыливания, так и для отдельных ее участков. Неоднородность

распыливания для всей суммарной кривой:

Неоднородность распыливания для первого и второго участков суммарной кривой распыливания соответственно:

Чем ближе H к нулю, тем однороднее распыливание, и наоборот [5, с. 42-43].

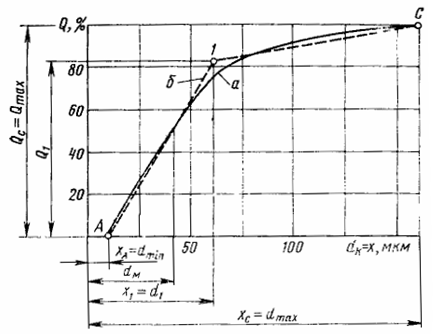

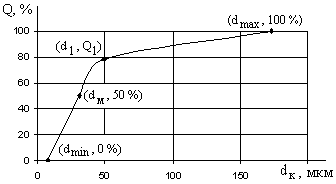

Рисунок 1 – Суммарная кривая распыливания (а – экспериментальная, б – линеаризованная)

На рисунке 1 [5, с. 43] продемонстрирована

суммарная кривая распыливания, она состоит из двух участков. Первый

участок (начальный) с крутым подъемом кривой, второй участок

(конечный) – плавный. Граница между первым и вторым участками

определяется координатами середины суммарной кривой распыливания от

крутого подъема к пологой части, т.е. величинами Q1

и d1.

Конец второго участка суммарной кривой имеет координаты

![]() при Qmax

= 100 %. Медианный диаметр

при Qmax

= 100 %. Медианный диаметр

![]() отсчитывают по абсциссе суммарной кривой, соответствующей ординате Qм

= 50 % [5, с. 41-42].

отсчитывают по абсциссе суммарной кривой, соответствующей ординате Qм

= 50 % [5, с. 41-42].

Таким образом, из рассмотренных моделей, наиболее полной и подходящей моделью для оценки мелкости распыливания можно выделить модель, представленную формулами (8)–(13), а для оценки однородности распыливания – модель, представленную формулами (14), (15). В дальнейшем будем называть ее моделью Кутового. Также, для определения мелкости распыливания, воспользуемся моделью, представленной формулой (2). Будем называть ее моделью Лышевского. По обеим моделям были произведены расчеты на ЭВМ средствами MathCAD.

В модели Кутового были приняты следующие

значения и особенности:

![]() =0,35

мм;

=0,35

мм;

![]() =2,33

мм;

=2,33

мм;

![]() =30

кг/м3;

=30

кг/м3;

![]() =4

мм2/с;

максимальное давление впрыскивания pmax=60

МПа; pcp

= 0,6·pmax

[5, с. 51];

=4

мм2/с;

максимальное давление впрыскивания pmax=60

МПа; pcp

= 0,6·pmax

[5, с. 51];

![]() =3,1416;

остальные значения (константы) были приведены выше. Назовем

совокупность указанных значений исходными данными. Средний диаметр

капель dcp

рассчитывался как:

=3,1416;

остальные значения (константы) были приведены выше. Назовем

совокупность указанных значений исходными данными. Средний диаметр

капель dcp

рассчитывался как:

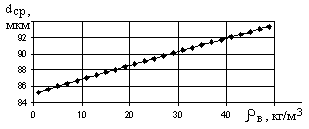

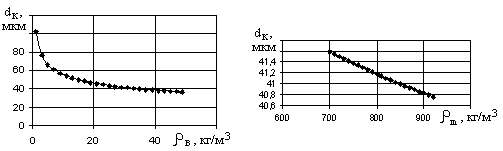

При исходных данных получились результаты: dmin=7,679 мкм; dм=31,335 мкм; d1=49,009 мкм; dmax=172,838 мкм; Q1=78,2 %; dcp=90,258 мкм; H=1,83. Суммарная кривая распыливания по исходным данным приведена на следующем рисунке.

Рисунок 2 – Суммарная кривая распыливания по исходным данным

В дальнейшем на модели Кутового проводилось исследование на предмет влияния отдельных факторов на качество распыливания следующим образом. Изменялся один из факторов в определенном диапазоне значений, остальные факторы оставались равными исходным данным. Результаты вычислений приведены в следующих таблицах.

Таблица 1

Качество распыливания в зависимости от pmax,

dc,

![]() /

dc

/

dc

|

pmax, МПа [3, с. 147] |

dcp, мкм |

H |

dc, мм [5, с. 47; 2, с. 25; 3, с. 147] |

dcp, мкм |

H |

(dc=0,35 мм) [5, с. 47; 17, с. 110] |

dcp, мкм |

H |

|

10 |

186,536 |

1,854 |

0,15 |

70,49 |

1,808 |

1,5 |

84,761 |

1,847 |

|

20 |

138,962 |

1,844 |

0,20 |

75,918 |

1,816 |

2 |

85,813 |

1,844 |

|

30 |

116,842 |

1,838 |

0,25 |

81,087 |

1,822 |

2,5 |

86,633 |

1,841 |

|

40 |

104,124 |

1,835 |

0,30 |

85,883 |

1,826 |

3 |

87,305 |

1,839 |

|

50 |

95,929 |

1,832 |

0,35 |

90,258 |

1,830 |

3,5 |

87,874 |

1,838 |

|

60 |

90,258 |

1,830 |

0,40 |

94,189 |

1,833 |

4 |

88,368 |

1,836 |

|

70 |

86,142 |

1,828 |

0,45 |

97,66 |

1,835 |

4,5 |

88,804 |

1,835 |

|

80 |

83,048 |

1,827 |

0,50 |

100,665 |

1,837 |

5 |

89,195 |

1,833 |

|

90 |

80,663 |

1,826 |

0,55 |

103,197 |

1,838 |

5,5 |

89,549 |

1,832 |

|

100 |

78,789 |

1,825 |

0,60 |

105,252 |

1,838 |

6 |

89,872 |

1,831 |

|

110 |

77,293 |

1,824 |

0,65 |

106,827 |

1,838 |

6,5 |

90,17 |

1,830 |

|

120 |

76,087 |

1,823 |

0,70 |

107,919 |

1,838 |

7 |

90,445 |

1,829 |

|

130 |

75,105 |

1,822 |

0,75 |

108,526 |

1,836 |

7,5 |

90,702 |

1,828 |

|

140 |

74,302 |

1,822 |

0,80 |

108,644 |

1,835 |

8 |

90,942 |

1,828 |

|

150 |

73,642 |

1,821 |

0,85 |

108,273 |

1,832 |

8,5 |

91,168 |

1,827 |

|

|

|

|

0,90 |

107,408 |

1,829 |

9 |

91,381 |

1,826 |

|

0,95 |

106,048 |

1,826 |

9,5 |

91,582 |

1,825 |

|||

|

1,00 |

104,191 |

1,821 |

10 |

91,773 |

1,825 |

|||

|

|

|

|

10,5 |

91,955 |

1,824 |

|||

|

11 |

92,128 |

1,824 |

||||||

|

11,5 |

92,294 |

1,823 |

||||||

|

12 |

92,453 |

1,823 |

Таблица 2

Качество распыливания в зависимости от

![]() и

и

![]()

-

dcp, мкм

H

dcp, мкм

H

1

73,313

1,830

1

85,254

1,763

4

90,258

1,830

3

85,614

1,768

7

98,162

1,830

5

85,972

1,772

10

103,557

1,830

7

86,328

1,777

13

107,714

1,830

9

86,682

1,782

16

111,121

1,830

11

87,033

1,787

19

114,023

1,830

13

87,381

1,791

22

116,558

1,830

15

87,728

1,796

25

118,815

1,830

17

88,072

1,801

28

120,852

1,830

19

88,414

1,805

31

122,711

1,830

21

88,754

1,810

34

124,423

1,830

23

89,092

1,814

37

126,011

1,830

25

89,428

1,819

40

127,493

1,830

27

89,762

1,823

…

…

…

…

…

…

73

139,533

1,830

41

92,042

1,853

76

140,379

1,830

43

92,361

1,857

79

141,196

1,830

45

92,677

1,862

82

141,988

1,830

47

92,992

1,866

85

142,755

1,830

49

93,305

1,870

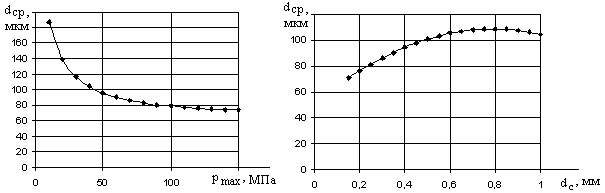

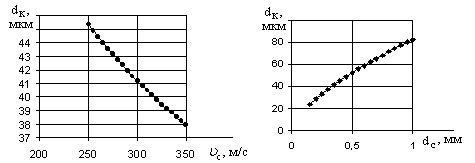

Графики по таблицам 1 и 2 приведены на рисунке 3.

Рисунок 3 – Качество распыливания в зависимости от различных факторов по модели Кутового

По модели Кутового можно сделать следующие выводы:

1) При увеличении давления впрыскивания значительно уменьшаются средний диаметр капель и показатель однородности, т.е. качество распыливания значительно улучшается. Причем, при увеличении давления до 90 МПа качество распыливания улучшается весьма значительно, свыше 90 МПа – динамика улучшения качества не столь значительна.

2) При увеличении диаметра соплового отверстия наблюдается в основном тенденция значительного увеличения среднего диаметра капель и показателя однородности, т.е. качество распыливания ухудшается.

3) При увеличении соотношения длины соплового канала к его диаметру наблюдается незначительное увеличение среднего диаметра капель, но уменьшение показателя однородности, т.е. по показателю среднего диаметра капель качество распыливания ухудшается, а по показателю однородности – улучшается.

4) При увеличении кинематической вязкости топлива значительно увеличивается средний диаметр капель, а показатель однородности не изменяется, т.е. по показателю среднего диаметра капель качество распыливания значительно ухудшается, а по показателю однородности – не изменяется. Причем, при увеличении вязкости до порядка 20 мм2/с качество распыливания ухудшается весьма значительно, свыше 20 мм2/с – динамика ухудшения качества не столь значительна.

5) При увеличении плотности воздуха в камере сгорания наблюдается незначительное увеличение среднего диаметра капель и значительное увеличение показателя однородности, т.е. качество распыливания ухудшается.

В модели Лышевского были приняты следующие

значения:

![]() =30,8·10–3

Н/м;

=30,8·10–3

Н/м;

![]() =30

кг/м3;

=30

кг/м3;

![]() =800

кг/м3;

=800

кг/м3;

![]() =300

м/с;

=300

м/с;

![]() =3,2·10–3

Па·с;

=3,2·10–3

Па·с;

![]() =0,35

мм;

=0,35

мм;

![]() =3,01.

Назовем совокупность указанных значений исходными данными. При

исходных данных средний диаметр капель

=3,01.

Назовем совокупность указанных значений исходными данными. При

исходных данных средний диаметр капель

![]() получился равным 41,181 мкм.

получился равным 41,181 мкм.

В дальнейшем на модели Лышевского проводилось исследование на предмет влияния отдельных факторов на качество распыливания следующим образом. Изменялся один из факторов в определенном диапазоне значений, остальные факторы оставались равными исходным данным. Результаты вычислений приведены в следующих таблицах.

Таблица 3

Качество распыливания в зависимости от

![]() ,

dc,

,

dc,

![]() .

.

|

dc, мм |

|||||

|

250 |

45,375 |

0,15 |

23,527 |

18,5 |

37,328 |

|

255 |

44,899 |

0,20 |

28,452 |

20 |

37,893 |

|

260 |

44,438 |

0,25 |

32,972 |

21,5 |

38,425 |

|

265 |

43,990 |

0,30 |

37,193 |

23 |

38,927 |

|

270 |

43,555 |

0,35 |

41,181 |

24,5 |

39,404 |

|

275 |

43,132 |

0,40 |

44,979 |

26 |

39,858 |

|

280 |

42,720 |

0,45 |

48,619 |

27,5 |

40,291 |

|

285 |

42,320 |

0,50 |

52,124 |

29 |

40,705 |

|

290 |

41,930 |

0,55 |

55,512 |

30,5 |

41,103 |

|

295 |

41,550 |

0,60 |

58,796 |

32 |

41,485 |

|

300 |

41,181 |

0,65 |

61,989 |

33,5 |

41,853 |

|

305 |

40,820 |

0,70 |

65,100 |

35 |

42,208 |

|

310 |

40,468 |

0,75 |

68,136 |

36,5 |

42,550 |

|

315 |

40,125 |

0,80 |

71,105 |

38 |

42,882 |

|

320 |

39,791 |

0,85 |

74,010 |

39,5 |

43,203 |

|

325 |

39,464 |

0,90 |

76,859 |

41 |

43,514 |

|

330 |

39,145 |

0,95 |

79,654 |

42,5 |

43,817 |

|

335 |

38,833 |

1,00 |

82,400 |

|

|

|

340 |

38,528 |

|

|

||

|

345 |

38,230 |

||||

|

350 |

37,938 |

Таблица 4

Качество распыливания в зависимости от

![]() ,

,

![]() ,

,

![]() .

.

|

0,5 |

31,369 |

1 |

101,767 |

700 |

41,586 |

|

4 |

42,55 |

3 |

75,979 |

710 |

41,542 |

|

7,5 |

46,657 |

5 |

66,325 |

720 |

41,500 |

|

11 |

49,352 |

7 |

60,647 |

730 |

41,458 |

|

14,5 |

51,392 |

9 |

56,725 |

740 |

41,417 |

|

18 |

53,047 |

11 |

53,777 |

750 |

41,376 |

|

21,5 |

54,447 |

13 |

51,44 |

760 |

41,336 |

|

25 |

55,664 |

15 |

49,518 |

770 |

41,296 |

|

28,5 |

56,744 |

17 |

47,897 |

780 |

41,257 |

|

32 |

57,715 |

19 |

46,5 |

790 |

41,218 |

|

35,5 |

58,600 |

21 |

45,279 |

800 |

41,181 |

|

39 |

59,414 |

23 |

44,196 |

810 |

41,143 |

|

42,5 |

60,167 |

25 |

43,227 |

820 |

41,106 |

|

46 |

60,869 |

27 |

42,351 |

830 |

41,070 |

|

49,5 |

61,527 |

29 |

41,554 |

840 |

41,033 |

|

53 |

62,146 |

31 |

40,823 |

850 |

40,998 |

|

56,5 |

62,732 |

33 |

40,15 |

860 |

40,963 |

|

60 |

63,287 |

… |

… |

870 |

40,928 |

|

63,5 |

63,815 |

41 |

37,897 |

880 |

40,894 |

|

67 |

64,319 |

43 |

37,420 |

890 |

40,860 |

|

70,5 |

64,801 |

45 |

36,970 |

900 |

40,827 |

|

74 |

65,263 |

47 |

36,545 |

910 |

40,793 |

|

77,5 |

65,707 |

49 |

36,142 |

920 |

40,761 |

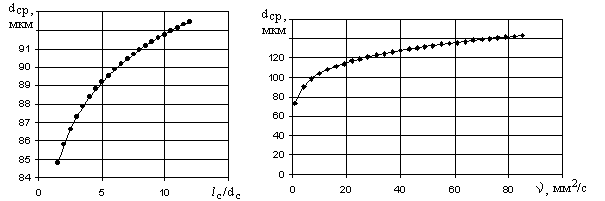

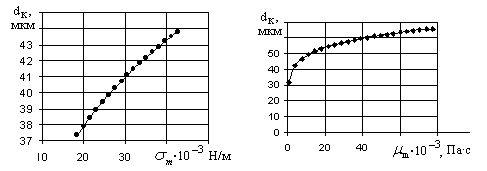

Графики по таблицам 3 и 4 приведены на рисунке 4.

Рисунок 4 – Качество распыливания в зависимости от различных факторов по модели Лышевского

По модели Лышевского можно сделать следующие выводы:

1) С увеличением скорости истечения топлива из соплового канала значительно уменьшается средний диаметр капель, т.е. качество распыливания значительно улучшается.

2) С увеличением диаметра соплового отверстия значительно увеличивается средний диаметр капель, т.е. качество распыливания значительно ухудшается.

3) С увеличением поверхностного натяжения топлива незначительно увеличивается средний диаметр капель, т.е. качество распыливания незначительно ухудшается.

4) С увеличением динамической вязкости топлива значительно увеличивается средний диаметр капель, т.е. качество распыливания значительно ухудшается. Причем, при увеличении вязкости до значения порядка 20·10–3 Па·с качество распыливания ухудшается весьма значительно, свыше 20·10–3 Па·с – динамика ухудшения качества не столь значительна.

5) С увеличением плотности воздуха в камере сгорания наблюдается значительное уменьшение среднего диаметра капель, т.е. качество распыливания значительно улучшается. Причем, при увеличении плотности воздуха до значения порядка 17 кг/м3 качество распыливания улучшается весьма значительно, свыше 17 кг/м3 – динамика улучшения качества не столь значительна.

6) С увеличением плотности топлива происходит незначительное изменение среднего диаметра капель в сторону их уменьшения.

Видно, что по моделям Кутового и Лышевского получаются несколько разные значения показателей среднего диаметра капель и др. Расчетные модели получены учеными экспериментально при использовании разной аппаратуры, установок и распылителей различной конструкции.

Необходимо отметить, что ни одна расчетная модель не является абсолютной и модели лишь условно можно применить для оценки качества распыливания, т.к. эти критериальные уравнения не учитывают такие особенности развития струи, как взаимодействие ее с газовым потоком и стенками камеры сгорания, испарение и выгорание топлива, высокую температуру среды и др. Но для описания процесса впрыска и распыливания не имеет принципиального значения то, насколько точно можно определить абсолютную величину среднего диаметра капель по приближенному критериальному уравнению, но весьма важно оценить относительное изменение качества распыливания топлива при изменении условий впрыска.

В целом, модели правильно описывают процесс впрыска и распыливания и их результаты расходятся только по части влияния плотности воздуха в камере сгорания на качество распыливания. Некоторыми исследователями отмечается незначительное влияние плотности воздуха на величину средних диаметров капель [7, 12], некоторые отмечают уменьшение диаметра капель при увеличении плотности воздуха [18, 19], а в [5, c. 45; 6, с. 82] указано, что влияние плотности воздуха на мелкость распыливания недостаточно изучено и результаты исследований по этому вопросу противоречивы.

Анализируя модели Кутового и Лышевского и принимая во внимания непосредственную взаимосвязь давления впрыска со скоростью истечения топлива, кинематическую и динамическую вязкость топлива, можно разделить факторы, влияющие на качество распыливания, на две группы.

Первая группа факторов – это те, от которых качество распыливания зависит в большей степени. К ним относятся:

- давление впрыска топлива и, соответственно, скорость истечения топлива из сопловых отверстий распылителя. Причем этот фактор влияет в большей степени, чем остальные;

- вязкость топлива;

- диаметр соплового отверстия.

Вторая группа факторов – это те, от которых качество распыливания зависит в меньшей степени. К ним относятся:

- соотношение длины соплового канала к его диаметру;

- поверхностное натяжение топлива;

- плотность топлива.

Фактор плотности газовой среды (воздуха), в которую распыляется топливо, отнести к определенной группе не удалось.

В заключение стоит отметить, что о качестве распыливания топлива можно судить не только по мелкости и однородности распыливания, но и по геометрии струи топлива. Геометрия струи описывается длиной (дальнобойностью) струи, шириной переднего фронта и углом раскрытия струи (например, [3, с. 143]). Существует множество расчетных формул для определения указанных параметров. Однако для сопоставления геометрии струи с качеством распыливания необходимо, как минимум, сопоставлять геометрию струи топлива с геометрией камеры сгорания и со способом смесеобразования.

Литература:

1. Маецкий, А.В. Обзор приборов и методов исследования качества распыливания топлива дизельной форсункой / А.В. Маецкий, А.А. Гребеньков // Молодой ученый. – 2011. – № 10. Т. 1. – С. 48-54.

2. Разлейцев, В.Н. Моделирование и оптимизация процесса сгорания в дизелях : монография / В.Н. Разлейцев. – Харьков: Вища школа, 1980. – С. 23-27.

3. Шароглазов, Б.А. Двигатели внутреннего сгорания: теория, моделирование и расчет процессов: учебник / Б.А. Шароглазов, М.Ф. Фарафонтов, В.В. Клементьев. – Челябинск: Изд-во ЮУрГУ, 2004. – С. 142-154.

4. Марков, В.А. Впрыскивание и распыливание топлива в дизелях / В.А. Марков, С.Н. Девянин, В.И. Мальчук. – М.: Изд-во МГТУ, 2007. – 360 с.

5. Кутовой, В.А. Впрыск топлива в дизелях / В.А. Кутовой. – М.: Машиностроение, 1981. – 120 с.

6. Витман, Л.А. Распыливание жидкости форсунками / Л.А. Витман, Б.Д. Кацнельсон, И.И. Палеев. – М.: Госэнергоиздат, 1962. – С. 13-16, 39-42, 71-118.

7. Подача и распыливание топлива в дизелях / под ред. проф. И.В. Астахова. – М.: Машиностроение, 1972. – С. 290-326.

8. Лышевский, А.С. Процессы распыливания топлива дизельными форсунками / А.С. Лышевский. – М.: МАШГИЗ, 1963. – 180 с.

9. Трусов, В.И. Исследование влияния характеристики впрыска на тонкость распыливания форсунками закрытого типа / В.И. Трусов, Л.М. Рябикин // Автотракторные двигатели. – 1968. – С. 58-79.

10. Лышевский, А.С. Закономерности дробления жидкостей механическими форсунками давления / А.С. Лышевский. – Новочеркасск: Изд-во НПИ, 1961. – С. 108.

11. Лышевский, А.С. Распыливание топлива в судовых дизелях / А.С. Лышевский. – Л.: Судостроение, 1971. – С. 102.

12. Кухарев, М.Н. Исследование распыливания топлива применительно к быстроходным дизелям / М.Н. Кухарев // Исследование распыливания и горения дизельного топлива. НАМИ. – 1959. – Вып. 87. – С. 3-56.

13. Tate, R.W. Atomization by centrifugal pressure nozzles / R.W. Tate, W.R. Marschall // Chem. Eng. Progress. – 1953. – № 4.

14. Sitkei, G. Kraftstoffaufbereitung und Verrennung bei Dieselmotoren / G. Sitkei. – Berlin. – 1964.

15. Лышевский, А.С. Изменение давления топлива в плунжерном аккумуляторе насоса высокого давления в период впрыска / А.С. Лышевский, В.И. Кравченко // Рабочие процессы топливных систем дизелей. Том 280. – 1973. – С. 3-25.

16. Лышевский, А.С. Системы питания дизелей : учебное пособие / А.С. Лышевский. – М.: Машиностроение, 1981. – С. 24-37.

17. Лышевский, А.С. Питание дизелей : учебное пособие / А.С. Лышевский. – Новочеркасск: Изд-во НПИ, 1974. – 470 с.

18. Giffenen, E. The effect of air density on spray atomization / E. Giffenen, A.J. Lamb // The Motor Industry Research Ass. – 1953. – № 5.

19. Лышевский, А.С. Тонкость распыливания жидкого топлива обычными форсунками / А.С. Лышевский // Теплоэнергетика. – 1956. – № 10.