В статье представлено определение характеристик прочности при изгибе и сжатии стандартных образцов при различной степени заполнения, а именно 50 % и 100 %, с целью их сравнения и формирования первичного представления о влиянии степени заполнения на характеристики прочности напечатанных деталей.

Ключевые слова: 3D-печать, FDM-печать, испытания материалов, характеристики пластиков, FormaХ, GF-12, степень заполнения.

Одной из отличительных особенностей 3D-печати методом послойного наплавления (англ. Fused deposition modeling — FDM) является возможность создания многополостных макроструктур в материале детали. Таким образом возможно получение деталей одинаковой формы с различной плотностью. Очевидно, что при снижении степени заполнения уменьшается основное время изготовления (главная составляющая штучного времени) и расход материала, но вместе с тем падают прочностные характеристики.

Целью данной работы является определение характеристик прочности при изгибе и сжатии стандартных образцов при различной степени заполнения материалом, а именно 50 % и 100 %, с целью их сравнения и формирования первичного представления о влиянии степени заполнения на характеристики прочности напечатанных деталей.

В качестве материалов были использованы пластики FormaХ (производитель REC, Россия) и GF-12 (производитель Filamentarno, Россия). Они представляют собой композиции из АБС-пластика, армированного рубленным стекловолокном.

В таблице 1 и таблице 2 приведены некоторые прочностные характеристики использованных материалов, заявленные производителем.

Таблица 1

Некоторые прочностные характеристики материала FormaX

|

Прочность на изгиб |

74,8 МПа |

|

Модуль упругости на изгиб |

3,767 ГПа |

|

Максимальная нагрузка на изгиб |

117,6 Н |

|

Прочность на сжатие |

108,8 МПа |

|

Модуль упругости на сжатие |

1,774 ГПа |

|

Максимальная нагрузка на сжатие |

13,6 кН |

Таблица 2

Некоторые прочностные характеристики материала GF -12

|

Максимальная прочность при разрыве |

60 Мпа |

|

Модуль упругости при растяжении |

4,5 Гпа |

|

Относительное удлинение при разрыве |

3 % |

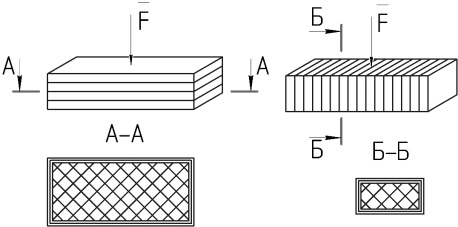

С учетом анизотропии физико-механических параметров деталей, напечатанных по технологии FDM [1] образцы для испытаний изготавливались в двух вариантах ориентации: с направлением слоев параллельным и перпендикулярным направлению прикладываемой нагрузки.

а) б)

Рис. 1. Виды образцов для испытаний с учетом анизотропии: а) — продольное направление слоев, б) — поперечное направление слоев

Для испытаний на статический изгиб использовались образцы в виде брусков

Полный перечень видов образцов и их основные характеристики приведены в таблице 3.

Таблица 3

Виды образцов для испытаний на статический изгиб и сжатие

|

№ вида образца |

Материал |

Степень заполнения, % |

Направление слоев |

Размеры образца, мм |

Обозначение вида образцов |

|

1 |

GF-12 |

100 |

Продольное |

80х10х4 |

G100Пр-Изгиб |

|

2 |

GF-12 |

100 |

Поперечное |

80х10х4 |

G100П-Изгиб |

|

3 |

GF-12 |

50 |

Продольное |

80х10х4 |

G50Пр-Изгиб |

|

4 |

GF-12 |

50 |

Поперечное |

80х10х4 |

G50П-Изгиб |

|

5 |

FormaХ |

100 |

Продольное |

80х10х4 |

F100Пр-Изгиб |

|

6 |

FormaХ |

100 |

Поперечное |

80х10х4 |

F100П-Изгиб |

|

7 |

FormaХ |

50 |

Продольное |

80х10х4 |

F50Пр-Изгиб |

|

8 |

FormaХ |

50 |

Поперечное |

80х10х4 |

F50П-Изгиб |

|

9 |

GF-12 |

100 |

Продольное |

10х10х4 |

G100Пр-Сжатие |

|

10 |

GF-12 |

100 |

Поперечное |

10х10х4 |

G100П-Сжатие |

|

11 |

GF-12 |

50 |

Продольное |

10х10х4 |

G50Пр-Сжатие |

|

12 |

GF-12 |

50 |

Поперечное |

10х10х4 |

G50П-Сжатие |

|

13 |

FormaХ |

100 |

Продольное |

10х10х4 |

F100Пр-Сжатие |

|

14 |

FormaХ |

100 |

Поперечное |

10х10х4 |

F100П-Сжатие |

|

15 |

FormaХ |

50 |

Продольное |

10х10х4 |

F50Пр-Сжатие |

|

16 |

FormaХ |

50 |

Поперечное |

10х10х4 |

F50П-Сжатие |

Для получения достоверных значений измеряемых параметров каждый вид образцов изготавливался и испытывался в количестве пяти штук. В качестве результатов испытаний представлены средние значения по пяти опытным образцам.

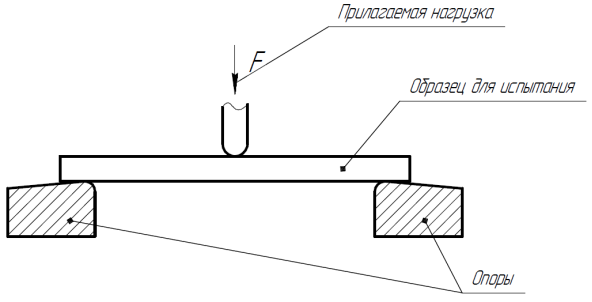

Испытания на статический изгиб производились в соответствии с ГОСТ 4648–2014 [2] на машине для испытаний конструкционных материалов УТС 110–5.01 для образцов № 1–8 таблицы 3. Схема испытания на статический изгиб и вид экспериментальной установки приведены на рисунке 2 и рисунке 3 соответственно.

Рис. 2. Схема испытания на статический изгиб

Рис. 3. Испытание на статический изгиб

Полученные значения изгибающих напряжений при разрушении и модуля упругости, усредненные по пяти образцам, приведены в таблице 4.

Таблица 4

Результаты испытаний на статический изгиб

|

№ вида образца |

Изгибающее напряжение при разрушении, МПа (

|

Модуль упругости,

|

Обозначение вида образцов |

|

1 |

61 (622) |

857 |

G100Пр-Изгиб |

|

2 |

25 (258) |

506 |

G100П-Изгиб |

|

3 |

53 (541) |

902 |

G50Пр-Изгиб |

|

4 |

18 (184) |

423 |

G50П-Изгиб |

|

5 |

66 (673) |

1162 |

F100Пр-Изгиб |

|

6 |

25 (255) |

534 |

F100П-Изгиб |

|

7 |

54 (554) |

1000 |

F50Пр-Изгиб |

|

8 |

18 (184) |

364 |

F50П-Изгиб |

На основании вышеприведенной таблицы можно сделать следующие выводы:

- Испытанные материалы близки по характеристикам прочности при статическом изгибе.

- При уменьшении степени заполнения до 50 % от номинального значения характеристики прочности при статическом изгибе снизились в среднем на 13–18 % для продольного направления слоев и на 28 % для поперечного.

- При поперечном расположении слоев относительно прилагаемой нагрузки характеристики прочности при статическом изгибе снизились более чем на 60 % по сравнению с продольным расположением слоев.

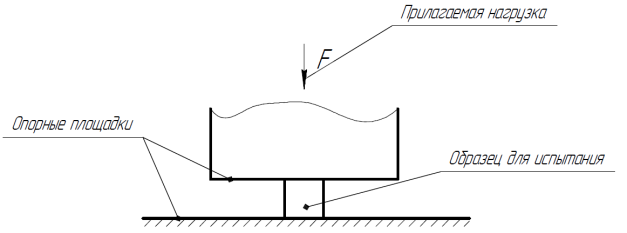

Испытания на сжатие производились в соответствии с ГОСТ 4651–2014 [2] на универсальной испытательной машине ZDM 5/911 для образцов № 9–16 таблицы 3. Схема испытания на сжатие и вид экспериментальной установки приведены на рисунке 4 и рисунке 5 соответственно.

Рис. 4. Схема испытания на сжатие

Рис. 5. Испытание на сжатие

Полученные значения разрушающих напряжений при сжатии, усредненные по пяти образцам приведены в таблице 5.

Таблица 5

Результаты испытаний на сжатие

|

№ вида образца |

Разрушающее напряжение при сжатии

, МПа (

|

Обозначение вида образцов |

|

9 |

46 (464) |

G100Пр-Сжатие |

|

10 |

46 (468) |

G100П-Сжатие |

|

11 |

31 (315) |

G50Пр-Сжатие |

|

12 |

30 (308) |

G50П-Сжатие |

|

13 |

46 (468) |

F100Пр-Сжатие |

|

14 |

43 (442) |

F100П-Сжатие |

|

15 |

35 (354) |

F50Пр-Сжатие |

|

16 |

33 (336) |

F50П-Сжатие |

Полученные результаты позволяют сделать следующие выводы:

- Испытанные материалы близки по характеристикам прочности при сжатии.

- При уменьшении степени заполнения до 50 % от номинального значения характеристики прочности при сжатии снизились в среднем на 33 %.

- Направление слоев не оказывает влияния на характеристики прочности при сжатии.

Подводя итоги вышесказанного и обобщая результаты проведенных испытаний на статический изгиб и сжатие, можно сделать следующие выводы:

- Материалы GF-12 и FormaХ схожи по своим прочностным характеристикам при статическом изгибе и сжатии;

- При уменьшении степени заполнения до 50 % от номинального значения характеристики прочности при статическом изгибе снизились в среднем на 13–18 % для продольного направления слоев и на 28 % для поперечного, а характеристики прочности при сжатии снизились на 33 %;

- При поперечном расположении слоев относительно прилагаемой нагрузки характеристики прочности при статическом изгибе снизились более чем на 60 % по сравнению с продольным расположением слоев, в то время как характеристики прочности при сжатии не зависят от направления слоев.

Стоит отметить, что при проведении испытаний не были достигнуты значения прочности заявленные производителями и приведенные в таблице 1 и таблице 2, что может свидетельствовать о неравнозначности применяемых методик испытаний и возможных отличиях технологических режимов.

Литература:

- Бизимов Г. С. Некоторые особенности FDM-печати в отечественной промышленности //Молодой ученый. — 2021. — № 7 (349). С. 17–19

- ГОСТ 4648–2014 Пластмассы. Метод испытаний на статический изгиб.

- ГОСТ 4651–2014 Пластмассы. Метод испытаний на сжатие.