В современных рыночных условиях промышленные предприятия поставлены в жесткие условия конкурентной борьбы. Чтобы выжить в таких условиях, предприятиям необходима достаточна гибкая система организации производства. В качестве объекта исследования выбран процесс раскроя швейных изделий, ведь именно на этапе раскроя закладываются возможности достижения высокого уровня качества и конкурентоспособности продукции. Этого можно добиться за счет внедрения новых технологий проектирования и планирования гибкого раскройного производства на основе логистических концепций.

|

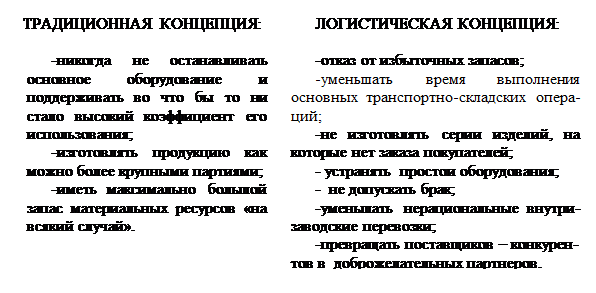

Основные положения традиционной и логистической концепций организации производства представлены ниже [1].

Концептуальные положения свидетельствуют о том, что традиционная организации производства в современных рыночных условиях наиболее приемлема для условий «рынка продавца», а логистическая концепция – для условий «рынка покупателя».

Когда спрос превышает предложение, можно с достаточной уверенностью полагать, что изготовленная с учетом конъюнктуры рынка партия изделий будет реализована. Поэтому приоритет – это максимальная загрузка оборудования. Чем крупнее будет партия, тем ниже себестоимость единицы изделия. Задача реализации на первом плане не стоит.

Ситуация меняется с приходом на рынок «диктата» покупателя. Задача реализации произведенного продукта в условиях конкуренции выходит на первое место. Непостоянство и непредсказуемость рыночного спроса делает нецелесообразным содержание больших запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимы гибкие производственные мощности, способные быстро реагировать на возникший спрос.

В условиях конкуренции снижение себестоимости достигается уже не увеличением размеров выпускаемых партий и другими экстенсивными мерами, а логистической организацией, как отдельного производства, так и всей товаропроводящей системы.

На любом промышленном предприятии можно выделить несколько функциональных областей логистики: закупочную, движения ресурсов, их распределения и объединения [2].

Основными задачами производственной логистики являются:

-установление последовательности выполняемых работ;

-организация транспортного обслуживания производства;

-организация складирования и хранения предметов труда;

-управление запасами на предприятии и организация финансового, информационного и сервисного обслуживания производства.

Кроме того, одной из важнейших задач, решаемых в рамках производственной системы, является оптимизация параметров гибкости, а именно сокращение длительности производственного цикла и уменьшение себестоимости единицы изделия.

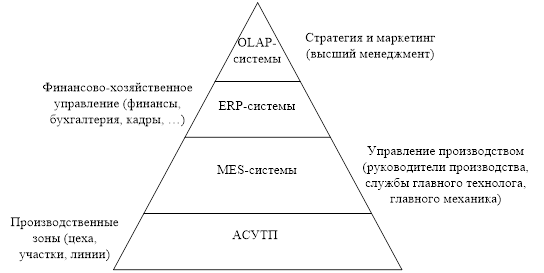

Таким образом, задачи производственной логистики решаются на всех уровнях (рис. 1): от швейного потока до управляющего звена предприятия, т.е. можно полагать, что производственная логистика является основой пирамиды. Как показал анализ систем управления, существуют разнообразные методологии организации и управления инструментальными средствами интегрированных программных комплексов, позволяющих их реализовать.

Математическое обеспечение таких программных комплексов, как правило, основывается на средствах моделирования производственных процессов швейного предприятия.

Рис. 1. Иерархическая структура системы управления

производственным предприятием

В качестве объекта исследования выбран процесс планирования раскроя материалов на одном из предприятий г. Новосибирска. Для оценки организации данного производства был применен научный подход, который заключался в детальном изучении и выявлении «узких мест» раскройного цеха. Для этого подробно изучена последовательность трудовых процессов и построены «карты последовательности трудовых процессов», а, именно, описание с помощью количественных и качественных показателей технологического процесса. раскроя.. Анализ показал, что около 40% относительного времени материальный поток (сырье, сформированные настилы и прочее) в данном цехе пролеживает. Это приводит к увеличению объема обрабатываемого кроя, а значит и незавершенного производства на участке раскроя, что в свою очередь требует значительных временных и финансовых затрат на его хранение. Кроме того, замедляется производственный процесс, так как крой вовремя не поступает на рабочие места, что увеличивает длительность цикла изготовления продукции.

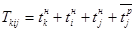

Цель данной работы – так спланировать параметры гибкого раскройного производства, чтобы сократить длительность производственного цикла изготовления изделий. В основу планирования выше указанного технологического процесса, положены методы производственной логистики с использованием оптимизационного моделирования. Таким образом, организация гибкого производства решалась в несколько этапов. На первом уровне за критерий эффективного функционирования раскройного производства принят оптимальный, экономически целесообразный размер партии запуска U, при котором совокупные финансовые затраты на производство единицы продукции Zед, руб. были бы минимальны:

Zед = Zэк + Zрп+ Zм + Zнп +Zшп → min, (1)

где Zэк, Zрп, Zм, Zнп, Zшп – финансовые затраты соответственно на составление экспериментальных раскладок, операции раскройного производства в пересчете на единицу изделия, материалы единицы изделия, на содержание незавершенного производства, на швейное производство единицы изделия, руб.

Задача сводилась к исследованию функции затрат на экстремум и сопровождалась математическими расчетами, в результате чего было получено соотношение для определения экономически выгодного размера партии с точки зрения финансовых вложений и сокращения длительности производственного цикла. Оптимальная партия составила U = 200 ед.

Следующим этапом планирования было составление карты раскроя на основе оптимального размера партии. Получено девять настилов, для которых необходимо было подобрать комбинацию, обеспечивающую минимальное время их формирования. Увеличение или уменьшение производственного цикла зависит от времени формирования настила и от очередности их запуска. В реальных условиях раскройного производства практически все настилы отличаются друг от друга, имеют разную трудоемкость и продолжительность технологических операций.

Синхронизация длительности технологических операций в раскройном производстве за счет перераспределения объемов или введения дополнительных мощностей практически невозможна из-за его специфики. Единственной возможностью, позволяющей реально влиять на синхронизацию времени технологических операций и длительность производственного цикла является очередность формирования настилов, которая позволяет за счет подбора и сопряжения различных настилов произвести балансировку производственной программы без привлечения существенных капитальных вложений [3].

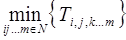

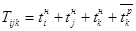

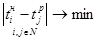

Данная задача относится к разряду комбинаторных, решение которых связано с вычислительными трудностями. Поэтому ограничились синхронизацией двух основных смежных технологических операций: настилания и разрезания настила на части, где использовался приближенный алгоритм пошаговой оптимизации, основанный на принципе минимизации отклонений при совмещении смежных операций. Для этого, также были составлены математические модели и за критерий эффективного функционирования раскройного производства принята комбинация настилов, которая бы обеспечивала минимальное время их формирования:

, (2)

, (2)

где  – длительность производственного цикла.

– длительность производственного цикла.

;

;  , (3)

, (3)

где Тi,j,k – длительности производственного цикла в очередности (i, j, k);

Тk,i,j – длительности производственного цикла в очередности (k, i, j);

, tнj, tнk – время выполнения операций настилания i, j, k – го настилов;

, tнj, tнk – время выполнения операций настилания i, j, k – го настилов;

– критерии длительности начальных и конечных операций после объединения настилов.

– критерии длительности начальных и конечных операций после объединения настилов.

Учитывая, что операции раскроя выполняются параллельно с операциями настилания, следовательно, наилучшим образом подходят друг к другу те настилы, у которых время настилания и время раскроя отличаются минимально. Данный принцип обеспечивает минимальное межоперационное пролеживание предметов труда и тем самым обеспечивает сокращение длительности производственного цикла.

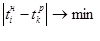

На первом шаге из всего множества настилов выбирается два настила, удовлетворяющих условию:

. (4)

. (4)

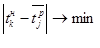

На втором и последующих шагах из оставшегося множества настилов с использованием соотношений выбирается настил, обеспечивающий минимальное отклонение смежных операций настилания и раскроя слева или справа, т.е.

или

или  . (5)

. (5)

Выполняя данную процедуру N раз, получают последовательность настилов, имеющую наименьшее время изготовления в данном классе решений.

Таким образом, разработаны оптимальная очередность формирования настилов и методология планирования гибкого технологического процесса на стадии настилания и раскроя, в основу которой положены принципы оптимизационного моделирования и сокращения длительности производственного цикла.

По полученным данным (табл. 1) рассчитан производственный цикл в раскройном и швейном цехах, а затем и общая длительность производственного цикла при оптимальной партии и оптимальной очередности настилов (6), которая составила для гибкого производства 0,91 смены, а при средней партии запуска традиционного предприятия – 3,55 смены.

Таким образом, можно сделать вывод о том, что длительность изготовления продукции в условиях гибкого процесса уменьшилась на 2,6 смены, т.е. примерно на 70% по сравнению с традиционным.

, (6)

, (6)

где  – длительность производственного цикла, см.

– длительность производственного цикла, см.

Таблица 1. Исходные данные для расчета длительности

производственного цикла

|

Показатель |

Вид производства | |

|

традиционное |

гибкое | |

|

Время на выполнение операций настилания и разрезания, Тн, р ,см Трудоемкость единицы изделия в швейном цехе, tшц , см Оптимальный размер партии запуска, U, ед. Мощность швейного цеха, Мшц , см |

3,12

0,29

500

330 |

0,73

0,29

200

330 |

|

Длительность производственного цикла, |

3,55 |

0,91 |

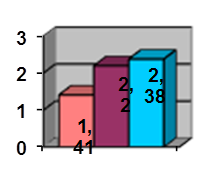

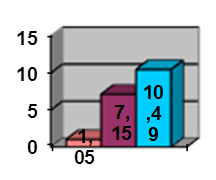

Внедрение оптимизационных моделей в производство позволяет увеличить его экономический эффект (рис. 2).

Коэффициент обновления Оборачиваемость активов в год

продукции

Рис. 2. Экономические показатели эффективности функционирования

производственной системы

Сокращение длительности производственного цикла приводит к увеличению коэффициента обновления продукции приблизительно в 1,3 раза и оборачиваемости активов в 1,5 раза, что способствует повышению устойчивости предприятия к обновлению на 93%, что в конечном итоге ведет к гибкости предприятия в целом.

Литература

1. Гаджинский А. М. Основы логистики: Учеб. пособие. – М.: ИВЦ Маркетинг, 1995. – 124 с.

2. Тяпухин А. Логистические системы // Риск. – 2001. – №3. – С.3 – 14.

3. Заев В. А. Оптимизация графика выполнения настилов в подготовительно-раскройном производстве // Швейная промышленность. – 2006. – №3. – С. 46 – 47.