В данной статье описаны результаты экпериментов по определению эффективности средств снижения вибрации в трубопроводных корабельных системах, которые проводились на большом гидродинамическом стенде кафедры «Океанотехники и судовых энергетических установок» института судостроения и морской арктической техники (ИСМАРТ) Северного (Арктического) федерального университета им. М. В. Ломоносова.

Ключевые слова: виброактивное оборудование, спектрограмма, гидродинамический стенд, виброизоляция.

Современное судовое механическое оборудование является повышенным источником шума и вибрации, что является крайне нежелательным показателем для судовых машин и механизмов. Оно может значительно влиять на работу другого оборудования судна: акустических комплексов, радиолокации, навигации и др. Так же виброактивность является вредным медицинским фактором, влияющим на работоспособность экипажа судов. Одним из наиболее значимых источников шума и вибрации на корабле помимо главных механизмов (дизели, дизель-генераторы, копрессоры), являются трубопроводные системы: масляные, топливные, балластные, охлаждения забортной и пресной воды. [2]

Целью проведения исследований являлось экспериментальное подтверждение эффективности локальных средств снижения вибрации в трубопроводной системе и отработка методики проведения измерений.

В состав локальных средств снижения виброактивности стенда, по которым производились исследования входят:

– судовые амортизаторы на лапах электродвигателя типа АКСС-400И;

– стальной сильфонный компенсатор типа КСО, с гофрированной (волнообразной) боковой поверхностью;

– хомутовая опора трубопровода с упругим резиновым элементом (слой резины толщиной 10 мм).

Амортизаторы резинометаллические АКСС предназначены для защиты от вибрации и ударных нагрузок двигателей, компрессоров, вентиляционных установок и другого виброактивного оборудования, применяемого на судах. Марка АКСС амортизатора расшифровывается, как амортизатор корабельный сварной со страховкой.

Сильфон представляет собой однослойную или многослойную металлическую трубу с гофрированной (волнообразной) боковой поверхностью и способен растягиваться, сжиматься, изгибаться под действием давления, температуры или силы внешнего воздействия. Это свойство позволяет продлить срок эксплуатации трубопровода при тепловых изменениях размеров труб, а также погасить вибрацию.

Опоры корпусные хомутовые, в основном, используются для крепления трубопроводов. Устройства состоят из наружного полухомута, который жестко связан с основанием опоры, и полухомута, который стягивается болтовыми соединениями. Внутри хомута располагается объект (труба), являющийся источником вибрации. Между объектом и хомутом находятся вибродемпфирующие элементы — набор уложенных по периметру трубопровода виброгасителей из резины или металлодемпфера. На исследуемой опоре используется резина. Она должна иметь высокие, упругие демпфирующие свойства. Чем мягче резиновая гибкая вставка, тем больше её демпфирующие свойства.

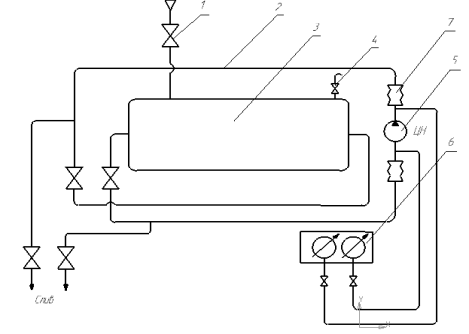

В качестве лабораторной установки был задействован гидродинамический стенд, схема которого представлена на рисунке 1.

Установка является источником вибрации и гидродинамического шума, и применяется при изучении методов измерений и определении их источников.

В состав стенда входят:

– центробежный насос постоянного тока ЦН — 104, производительность которого 150м3/час, напор 2,5 кг/см2; электродвигатель П72МШС 220–320 вольт постоянного тока, мощностью 25 кВт с регулятором частоты вращения и контрольно-измерительные приборы на напорном и всасывающим патрубках;

– ёмкость питательной воды V=5м3;

– система трубопроводов и запорная арматура;

– контрольный щиток с манометрами и тахометром.

Гидродинамический стенд является физической моделью системы охлаждения судового оборудования, такого, как дизельный двигатель, теплообменники, маслоохладители, конденсационные установки и т. д. Перемещение жидкости происходит по закольцованному участку трубопровода и представляет точную копию всех гидродинамических процессов, происходящих в трубопроводах реальных систем, применяемых на судах.

Работы проводились с использованием аппаратуры, анализатора спектра, датчика-виброакселерометра и программного обеспечения ZETLAB ANALIZ, устанавливаемого на персональный компьютер.

Анализатор спектра А17-U2 внесен в государственный реестр средств измерений и предназначен для измерения параметров спектральных составляющих сигналов с различных датчиков, генерации электрических сигналов, измерения уровней шума и уровней вибрации в 1/3-октавных полосах, что позволяет использовать его в качестве виброметра и шумомера.

Основные области применения этого оборудования: измерение и нормирование уровней шума и вибрации, диагностика подшипников, контроль и диагностика роторов и турбин, проверка вибродатчиков и микрофонов, автономные измерения в полевых условиях. [1, с. 56]

1 — запорная арматура; 2 — трубопроводная система; 3 — ёмкость (бак) питательной воды; 4 — воздушный клапан; 5 — циркуляционный насос; 6 — манометры давления; 7 — сильфонный компенсатор типа КСО

Рис. 1. Гидравлическая схема стенда

Вибродатчик — акселерометр АР — 98 внесён в государственный реестр средств измерений, предназначен для проведения испытаний на динамических вибростендах и ударных установках для измерения вибрационного и ударного ускорения, преобразует вибрацию в эквивалентную форму электрических колебаний (электрические заряд, напряжение, ток). Вибрирующий объект воздействует на чувствительный пьезоэлемент. Последний, в свою очередь, создает на своей поверхности разность потенциалов, пропорциональный вибрационному ускорению, который и подаётся на анализатор спектра. Таким образом, происходит измерение в течении определённого периода времени, записываемое на компьютер. [1, с. 32]

Долеоктавный спектральный анализ применяется для спектрального анализа шумов при акустических и вибрационных измерениях, и предназначен для обработки сигналов, поступающих с входных каналов анализаторов спектра (в реальном масштабе времени или в режиме просмотра записанных временных реализаций), а также просмотра различных спектральных характеристик сигналов. Долеоктавный анализ используется для разделения сигналов на простейшие составляющие в частотной области в октавных 1/1, 1/3, спектральных полосах. При помощи программы, пользователь по форме спектра может определить наличие в измерительном канале тональных сигналов и шумовых компонент. Дополнительные возможности построения спектрограмм (в 2-мерном или 3-мерном виде) позволяют проследить динамику нестационарных процессов. Спектрограмма представляет собой спектрально-временное представление сигнала, рассчитанных за равные промежутки времени. Именно это и будет рассмотрено в рамках данной статьи.

При проведении исследования используемый вибродатчик-акселерометр АР-98 последовательно устанавливался на точки замера, с последующей записью временных реализациий вибрации на компьютер в течении 30 секунд по каждой точке.

Объём проведённых экспериментальных измерительных работ и точки измерения по стенду приведены в таблице 1.

Обработка временных реализаций вибрационных сигналов выполнялась с применением частотного анализа в виде 1/3-октавных амплитудно-частотных спектров в диапазоне от 5 до 10000 Гц.

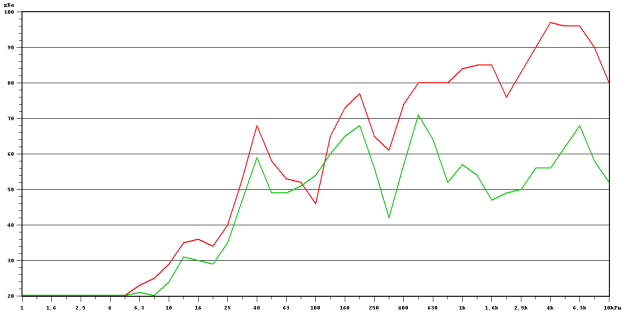

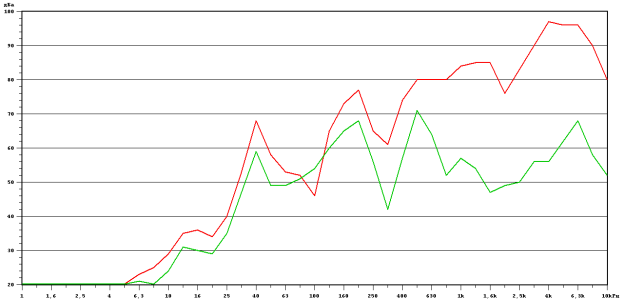

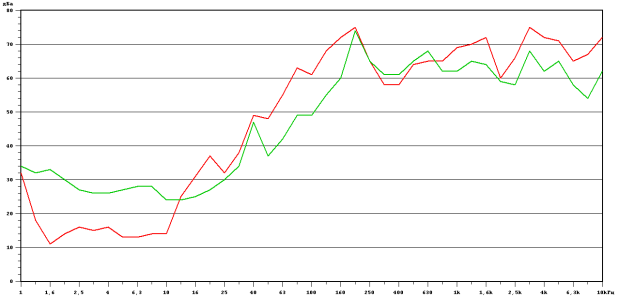

На рисунке 2 в 1/3 октавном спектре представлены спектрограммы вибрации амортизаторов крепления электродвигателя. Красной линией показана виброактивность на лапе электродвигателя, а зелёной — виброактивность на фундаменте крепления самого амортизатора. На рисунке 3 представлены результаты диагностики амортизаторов по точкам замеров только 1 и 2. Результаты замеров эффективности амортизаторов по точкам замеров 3 и 4 имеют приблизительно такие же спектрограммы и на рисунке не представлены.

Таблица 1

Объём проведённых экспериментальных измерительных работ

|

Режим работы насоса |

Точки измерения |

Расположение точек измерения |

|

N = 2400 об/мин

|

1 |

Лапа амортизатора № 1 |

|

2 |

Лапа амортизатора № 2 | |

|

3 |

Лапа амортизатора № 3 | |

|

4 |

Лапа амортизатора№ 4 | |

|

5 |

Фундамент № 1 | |

|

6 |

Фундамент № 2 | |

|

7 |

Фундамент № 3 | |

|

8 |

Фундамент № 4 | |

|

9 |

Отливной патрубок до сильфонного компенсатора | |

|

10 |

Отливной патрубок после сильфонного компенсатора | |

|

11 |

Амортизационная подвеска трубы | |

|

12 |

Опора фундамента трубы |

Разница между красной и зелёной характеристиками определяет эффективность снижения уровня вибрации, передаваемой на фундамент амортизаторами. Анализируя спектрограммы, можно сделать вывод, что наибольшая эффективность снижения виброактивности наблюдается, ориентировочно, в интервале частот от 630 Гц до 10 кГц, что даёт снижение уровня шума 36 Дб на высоких частотах.

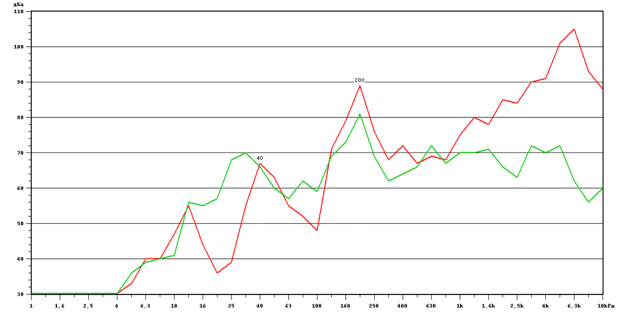

На рисунке 3 представлены спектрограммы уровня виброактивности сильфонного компенсатора (а) и амортизирующей подвески трубопровода (б). Анализируя спектрограмму сильфонного компенсатора (а), можно отметить, что наибольшая эффективность последнего наблюдается, примерно, с частот 1кГц. На всех частотах ниже указанной величины виброгасительные свойства сильфонного компенсатора крайне не эффективны.

Спектрограмма амортизирующей подвески трубопровода представленная на рисунке (б), также говорит о неэффективности амортизирующих свойств подвески. Уровень снижения шума на зелёной линии-характеристики относительно красной не наблюдается, а на определённой полосе частот даже превосходит уровень шумов, что создаёт дополнительную виброактивность, передаваемую на корпус судна.

а)

![]() Лапа электродвигателя на амортизаторе № 1

Лапа электродвигателя на амортизаторе № 1

![]() Фундамент амортизатора № 1

Фундамент амортизатора № 1

б)

![]() Лапа электродвигателя на амортизаторе № 2

Лапа электродвигателя на амортизаторе № 2

![]() Фундамент амортизатора № 2

Фундамент амортизатора № 2

Рис. 2. Спектрограммы вибрации первого и второго амортизаторов крепления электродвигателя в 1/3 октавном спектре

а)

![]() Вибрации на напорном фланце до сильфонного компенсатора

Вибрации на напорном фланце до сильфонного компенсатора

![]() Вибрация после сильфонного компенсатора

Вибрация после сильфонного компенсатора

б)

![]() Вибрация трубопровода в районе амортизирующей подвески

Вибрация трубопровода в районе амортизирующей подвески

![]() Вибрация фундамента подвески

Вибрация фундамента подвески

Рис. 3. 1/3 октавный спектр вибрации эффективности сильфонного компенсатора (а) и подвески трубопровода (б)

В результате обработки спектрограмм, полученных при проведении измерений, установлено:

– виброизолирующая эффективность амортизирующего крепления насоса находится в допустимых пределах. Для увеличения виброизоляции крепления насоса можно предложить использование более мягких виброизоляторов, например амортизаторов типа АПС;

– сильфонный компенсатор, применяемый на данном стенде, крайне неэффективен, так как не позволяет достичь снижения уровня шумов и пропускает через себя все низкочастотные шумы от напорного патрубка насоса, что, в свою очередь, не способствует продлению срока эксплуатации трубопровода и погасить вибрацию от виброактивного оборудования, передаваемую на корпус судна;

– хомутовая опора трубопровода со слоем вибродемпфирующей резины, установленная после сильфонного компенсатора, не обеспечивает снижения уровня шумов, а также создает дополнительную виброактивность на этом участке трубопровода, передаваемую через фундамент на корпус судна.

В связи с выявленными замечаниями предлагается провести мероприятия, направленные на устранения выше указанных недостатков гидродинамического стенда:

– произвести замену сильфоного компенсатора на современный, состоящий из нескольких тонких слоев нержавеющей стали, что обеспечит его гибкость при необходимой толщине материала. Произвести монтаж сильфонного компенсатора на трубопроводе с предварительной растяжкой. Также для увеличения виброизоляции (развязки трубопровода) можно применить и резино-кордный рукав вместо сильфонного компенсатора;

– произвести разборку хомутовой опоры трубопровода, заменить слой вибродемпфирующего материала на более эластичный, перфорированную, мягкую резину. Обтяжку болтовых соединений при монтаже произвести таким образом, чтобы не пережать гибкие вставки, обеспечить наилучшую возможную виброизоляцию и минимальное смещение трубопровода при динамических воздействиях. Опору хомута усилить, увеличить жёсткость фундамента, приварить дополнительные раскосы, обеспечивающие жёсткость конструкции, что будет препятствовать возникновения резонанса вибрации и в целом снижать её уровень.

Литература:

- Вибрационная диагностика механизмов судовых энергетических установок: Учеб. пособие / В. В. Кияница, А. И. Лычаков. — Северодвинск: Севмашвтуз, 2013. — 116 с.

- Соловьёв А. Б., Ширман А. Р. Практическая вибродиагностика и мониторинг состояния оборудования. — М.: Наука, 1996. — 276 с.