Основная причина колебаний трубопроводов и самих машин нефтегазовых сооружений является аэродинамические и акустические силы действующих пульсаций давления и температуры газа. В связи с этим борьба с вибрациями нагнетательных машин и присоединенных трубопроводов осуществляется способами, не отличающимися от обычно применяемых в других машинах и сооружениях, а именно устройство упругих упор, упругих прокладок, упругих подвесок, а также увеличение массы фундамента с целью изменения частоты собственных колебаний агрегата. Однако устройством сложных статических и динамических амортизаторов и массивных фундаментов можно только частично устранить вибрации трубопроводов и нагнетательных установок. Трубопроводы коренным образом отличаются от любых обычных конструкций, подверженных вибрации. Они имеют специфический источник вибраций в виде пульсирующего потока газа или жидкости в трубах. Кроме того, при устройстве эластичных опор вибрации трубопроводов могут даже увеличиться. Это связано со сложностью определения места расположения упругих опор и способом крепления трубопровода к опорам.

Следует иметь в виду, что если применение того или другого способа крепления может значительно уменьшить или даже погасить колебания самих трубопроводов, то величина пульсации газа в трубах после этих мероприятий остается неизменной. Пульсирующий поток по-прежнему будет вызывать потерю мощности агрегатов вследствие высоких мгновенных давлений и температур, оказывать разрушительное действие на цилиндры компрессоров и измерительную аппаратуру, создавать погрешности в измерениях.

Основным источником вибраций трубопроводов нагнетательных установок в большинстве случаев является пульсирующий поток газа. При одновременной асинхронной работе нескольких машин часто возникают мгновенные высокие давления на выходе цилиндров. Высокие давления наблюдаются при крутых углах поворота трубопроводов с пульсирующим потоком.

Пульсация давления газа снижает пропускную способность трубопровода, что уменьшает производительность установок. Пульсация газа в нагнетательном трубопроводе может привести к увеличению расхода мощности агрегата, поскольку образуются стоячие волны, увеличивается среднее давление в момент выброса очередной порции газа из цилиндра компрессора. Возникающая неравномерная работа клапанов приводит к ускоренному их износу.

Стоячие волны создаются при отражении периодических импульсов газа от переходов, отводов, тройников, колен и т. п. Эти импульсы особенно опасны в условиях акустического резонанса, когда число импульсов от компрессора в секунду находится в таком соотношении с длиной участка трубопровода между компрессором и плоскостью отражения, что на нем укладывается целое число четвертей длины волны давления.

Пульсации давления газа в трубопроводе приводят к преждевременному износу контрольно-измерительной аппаратуры и нарушению точности ее показаний. Погрешность показаний расходомеров, как и манометров, нередко достигает значительных величин.

Пульсации газа оказывают прямое влияние на прочность компрессора, присоединенных к ним конструкций и оборудования: газоочистителей, теплообменников, змеевиков холодильников, строительных конструкций. Пульсации газа в ряде случаев приводят к возникновению недопустимых вибрации надземных трубопроводов.

Вибрации трубопроводов достигают значительных величин, являются серьезной помехой в работе компрессорных станций и служат причиной разрушения коммуникации. Частота вибрации трубопроводов зависит от величины давления газа и частоты пульсирующего потока, типа опор и расстояния между ними, жесткости трубопровода, его веса и пр.

Для ослабления вибраций существенное значение имеет исключение резонансных режимов, т. е. отстройки собственных частот агрегата и его отдельных узлов и деталей от частоты вынуждающей силы. Определение собственных частот отдельных конструктивных элементов производится либо расчетным путем, либо экспериментально. В первом случае расчет производится по известному значению массы и упругости системы.

Под воздействием вибраций трубопроводы, машины и оборудования подвергаются деформациям. Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний.

При изгибах и вмятинах нарушается геометрическая форма деталей в результате приложения в основном динамических нагрузок. Скручивание деталей вызывается приложением крутящего момента, превосходящего расчетный.

Излом материала детали также происходит в результате приложения нагрузки и выражается в разрушении детали. В зависимости от характера нагружения излом бывает статический, динамический и усталостный. Статический излом является результатом воздействия значительных местных нагрузок. Чаще всего он наблюдается в наиболее нагруженных местах в деталях корпусов в виде трещин. Динамический излом является следствием сильных поверхностных ударов.

В зависимости от скорости нагружения и исходного строения материала деталей бывают хрупкий и вязкий изломы. Хрупкий изломхарактеризуется полным отсутствием или весьма незначительной величиной пластических деформаций. При хрупком изломе в зоне разрушения кристаллическое строение материала хорошо наблюдается невооруженным глазом, особенно в месте расположения концентратора напряжений. Вязкий излом обусловлен наличием макропластической деформации. Разрушение материала детали при вязком изломе результат резкого возрастания приложенной статической нагрузки. Вязкий излом появляется в результате превышения предела текучести материала детали. На поверхности вязкого излома наблюдаются следы пластической деформации.

Однако наиболее часто причиной выхода детали из строя является усталостный излом, в основе которого лежит явление усталости, т. е. разрушение материала под влиянием циклических напряжений, действующих в течение определенного времени. Свойство материала детали, характеризующее ее способность сопротивляться усталостному разрушению, называют выносливостью.

Установлено, что усталостные изломы возникают при напряжениях ниже предела текучести. Процесс начинается с зарождения усталостной трещины, появлению которой способствует наличие концентратора напряжений или какого-либо микродефекта в опасном сечении детали. Возникнув, усталостная трещина под действием циклической нагрузки распространяется в глубь детали, что приводит в конечном итоге к ее разрушению.

Важным условием сохранения прочности и надежной работы трубопроводов, машин и оборудований является полная компенсация деформаций от воздействия давления и температуры газа.

Проблема обеспечения устойчивости газопроводов связана с компенсацией линейных расширений трубопроводов и снижающих напряженно-деформированное состояние до безопасного уровня.

В свою очередь перемещение трубы складывается из ее движения как целого и деформации ее осевой линии. Для того чтобы существенно уменьшить этот вид деформации, в трубопроводах предусматриваются специальные элементы — сильфоны.

Сильфон — многослойная гофрированная оболочка является основным элементом сильфонного компенсатора способная воспринимать деформации растяжения-сжатия, сдвига и углового поворота (изгиба).

Для снижения аэродинамического сопротивления сильфонного компенсатора и уменьшения влияния скоростного напора потока рабочей среды и исключения механических повреждений гофров сильфона в конструкции сильфонного компенсатора предусмотрены внутренние направляющие патрубки.

Сильфонные компенсаторы состоят из одного или нескольких гибких элементов и набора деталей, предназначенных для крепления гибких элементов, восприятия тех или иных нагрузок, присоединенных к трубопроводу.

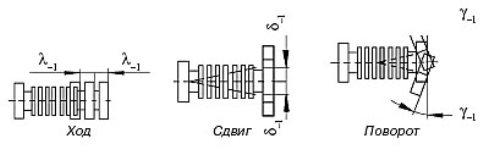

В зависимости от характера перемещений, которые необходимо компенсировать, применяются следующие типы компенсаторов:

– осевые компенсаторы;

– сдвиговые компенсаторы;

– поворотные компенсаторы.

Схемы работы компенсаторов приведены на рис.1

а б в

Рис. 1. Схема работы компенсатора: осевого — а, сдвигового — б, поворотного — в.

В зависимости от приложенных нагрузок могут использоваться также компенсаторы, выполняющие одновременно несколько функций: сдвигово-осевые, поворотно-осевые, сдвигово-поворотные, универсальные.

Сильфонные компенсаторы являются эффективными при применения для:

компенсации температурного расширения трубопроводов;

предотвращения разрушения труб при деформации трубопроводов;

выравнивания несоосности в трубопроводных системах;

присоединения напорных и всасывающих трубопроводов к агрегатам (насосам, турбинам, компрессорам, двигателям и т. д.);

снижения вибрационных нагрузок и герметизации трубопроводов.

Литература:

- Авлиякулов Н. Н., Сафаров И. И. Современные задачи статики и динамики подземных трубопроводов. — Т.: Фан ва технология, 2007. -306с.

- Агапкин В. М., Борисов С. Н., Кривошеин Б. Л. Справочное руководство по расчетам трубопроводов. — М.: Недра, 1987. -191с.