География нефтедобычи разнообразна и продолжает расширяться день ото дня. Разработка новых месторождений заводит нефтепромысловые компании во все более труднодоступные районы (Крайнего Севера, Дальнего Востока, Западной Сибири или морского шельфа). В условиях удаленности от развитой инфраструктуры сильно усложняется процесс доставки, монтажа и сервиса оборудования. Что заставляет производителей думать о легкости и компактности снаряжения.

Однако эксплуатация оборудования на нефтегазопромысловых предприятиях сопряжена с целым спектром негативных факторов. На оборудование действуют перепады температур, высокое давление, ультрафиолетовые лучи, агрессивные жидкости и газы. Это заставляет уделять особое внимание прочности и коррозионностойкости изделий.

Таким образом, для решения задач по увеличению прочности, долговечности, коррозионностойкости и легкости оборудования рассмотрено применение алюминиевых сплавов.

Из легких алюминиевых сплавов выпускают бурильные, насосно-компрессорные, обсадные и прочие виды труб, купольные и плавающие крыши для вертикальных резервуаров, изоляцию для трубопроводов, детали для аппаратов воздушного охлаждения, детали газотурбинного двигателя и т. д. При этом замена традиционного стального оборудования алюминиевым значительно повышает эффективность нефтегазодобывающих и нефтеперерабатывающих предприятий. К примеру, трубы из легких сплавов имеют гораздо более низкую массу (плотность алюминиевого сплава Д16 примерно равна 2,77г/см³, плотность стали — около 7,85 г/ см³) при сравнимой прочности.

Соединение алюминиевых конструкций способами сварки плавлением вызывает множество трудностей и приводит к микроструктурным дефектам: появление пористости, оксидные включения, высокий уровень сварочных деформаций и горячих трещин, разупрочнение; сварные соединения характеризуются значительным снижением механических свойств по сравнению с основным металлом [4].

Таблица 1

Содержание основных легирующих элементов висследуемом сплаве Д16Т, вес.%

|

|

Сu |

Mg |

Mn |

Si |

Fe |

Zn |

|

Текущее |

4,1 |

1,5 |

0,7 |

0,2 |

0,2 |

0,25 |

|

ГОСТ 4784–97 |

3,8–4,9 |

1,2–1,8 |

0,3–0,9 |

0,5 |

0,5 |

0,25 |

Эти связанные с плавлением металла кристаллизационные дефекты могут быть полностью устранены, а микровключения в шве существенно уменьшены при использовании технологий сварки трением в твердом состоянии.

В данной работе в качестве материала исследования использовали алюминиевый сплав Д16Т. Исходные образцы представляли собой горячепрессованный пруток. Химический состав сплава приведен в таблице 1. Образцы в форме параллелепипедов с сечением 13мм х 26мм для линейной сварки трением были вырезаны вдоль направления прутка.

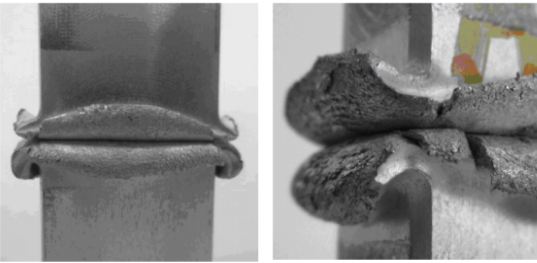

Рис. 1.Внешний вид образца после сварки

На гранях в направлении возвратно-поступательного перемещения образуется существенно больший объем грата (Рис. 1), что обусловлено перемещением пластифицированного металла преимущественно в направлении колебаний.

Способ линейной сварки трением (ЛСТ) позволяет получать качественные соединения из различных материалов, таких, как титановые и никелевые сплавы, различные стали, алюминий и его сплавы, композиционные материалы (КМ) и др.

Основными параметрами процесса ЛСТ являются частота и амплитуда возвратно-поступательных колебаний, давление при нагреве и проковке, время нагрева и проковки, величина осадки при нагреве и общая при сварке. К дополнительным параметрам ЛСТ, которые могут оказывать влияние на формирование соединений, относят время разгона и остановки колебаний.

При ЛСТ металл в зоне соединения нагревается до температур, не превышающих температуру плавления, однако за счет теплопроводности и внешнего давления металл заготовок меняет свойства и структуру на некоторую глубину от поверхности трения.

Образцы сварены при частоте 50 Гц, с амплитудой а=2мм при изменении осевого усилия. Как видно, на образце образуется массивный грат, имеющий на поверхности поры и трещины (Рисунок 1). После удаления грата микроструктурные исследования не выявили дефектов в виде несплошностей, непроваров и пор в зоне сварного шва [2].

Обязательным условием образования прочного соединения при сварке в твердой фазе является значительная пластическая деформация металла в зоне формирующегося соединения. При сварке трением усилия, затрачиваемые на пластическое деформирование, снижаются за счет пластификации металла при его нагреве. Получить достаточно целостное представление о механизме формирования сварного соединения можно лишь при совместном рассмотрении деформационной и тепловой задач. Нашей задачей является изучение напряженно-деформированного состояния сварного соединения из алюминиевого сплава Д16, полученного при ЛСТ. Одним из способов оценки термодеформационных условий формирования соединений и прогноза напряженно-деформированного состояния материалов в зоне сварки будет математическое моделирование процесса ЛСТ.

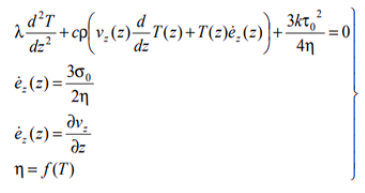

Совместное решение тепловой и деформационных задач при ЛСТ сводится к решению системы:

(1)

(1)

В качестве исходных данных необходимо задание свойств материала –λ, сρ, η(Т), k, а также напряжений τ0 и σ0. Последнее является задаваемым параметром режима сварки, что же касается τ0, то при заданном σ0 его величина увязана с амплитудой A и частотой f возвратно- поступательного движения. В связи с отсутствием методик экспериментальной оценки таких характеристик как вязкость и коэффициент диссипации в условиях соответствующих ЛСТ, предложенная модель может быть использована и для решения обратной задачи — подбора η(Т) и k. Расчеты произведены в программе для математических и инженерных вычислений Mathcad.

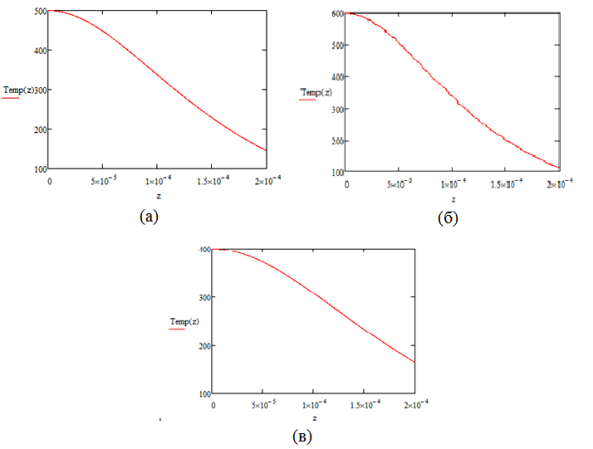

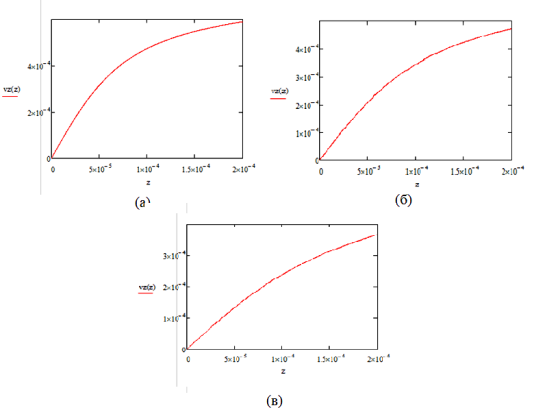

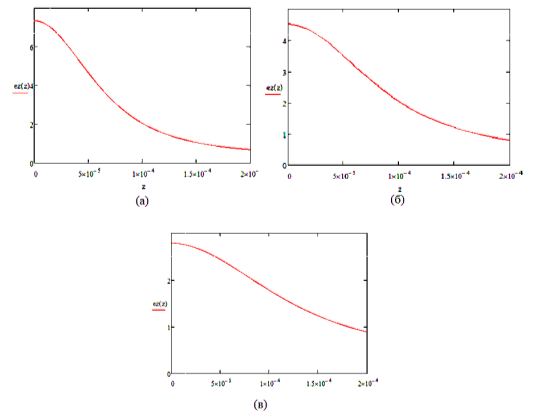

Даже не имея решения уравнения (1), можно изучить поведения компонентов тензоров напряжений и скоростей деформаций (рис. 3), ускорений деформаций (рис. 4), распределение температур в области сварного шва (рис. 2).

Рис. 2. Температурное распределение при (а)Тmax=500°С, (б)600°С, 400°С

Рис. 3. Распределение скоростей при (а)Тmax=500°С, (б)600°С, 400°С

Рис. 4. Распределение ускорений при (а)Тmax=500°С, (б)600°С, 400°С

Данная модель дает возможность проанализировать поведение графиков распределения скоростей деформации и ускорений, используя фактические значения скоростей и ускорений, снятые с циклограммы оборудования.

В результате анализа получаем, при температуре 500°С по графикам скорость деформации составляет 5*10–4 м/с, ускорение — 7м/с2, что приблизительно соответствует значениям с циклограммы оборудования. Таким образом определили начальную заданную температуру в области сварного шва.

Литература:

- Сварка трением: Справочник / В. К. Лебедев, И. А. Черненко, В. И. Вилль и др. — Л.: Машиностроение, 1987. — 236 с

- Киселева С. К. Микроструктура и механические свойства соединений сплава с системой легирования полученных линейной сваркой трением. Киселева С. К., Астанин Вас.В., Гареева Л. У., Караваева М. В., Бычков В. М., Медведев А. Ю., Александров И. В., Мусин Ф. Ф.

- Solid state joining of metals by linear friction welding: a literature review / I. Bhamji, M. Preuss, P. L. Threadgill, A. C. Addison // Mater. Sci. & Technol. — 2010. — 27; 2011. — № 1. — Р. 2–12

- Гуревич С. М. Справочник по сварке цветных металлов/С. М. Гуревич; отв. ред. В. П. Черныш. — Киев: Наукова думка, 1981. — 608с., стр. 331.

- ГОСТ 4784–97 «Алюминий и сплавы алюминиевые деформируемые. Марки».