Добыча газа в России обеспечивается за счет эксплуатации газовых и газоконденсатных месторождении северных регионов, в том числе Западной Сибири. На повышение качества газа, которые отражаются в отраслевом стандарте (точка росы по воде, и по углеводородам) влияет большая отдаленность добывающих промыслов, суровые климатические условия, геолого-промысловые особенности. В настоящее время на крупных северных месторождениях применяются разные технологии подготовки газа: низкотемпературной сепарации, абсорбционной и адсорбционной осушки.

Низкотемпературной сепарацией называют процессом выделения и отделения из сырого газа всех высококипящих компонентов. Технология процесса заключается однократной конденсации углеводородов при понижении температуры газа до -25 — -30°С за счет его дросселирования. Вместо дросселирования через клапан может быть использовано расширение газа в турбодетандере, что позволяет более эффективно использовать перепад давления газа.

Абсорбционная осушка с применением жидких поглотителей влаги (абсорбентов), обычно концентрированных водных растворов гликолей: диэтиленгликолем (ДЭГ), триэтиленгликолем (ТЭГ) и др. Гликоли — водные растворы двухатомных спиртов жирного ряда: ДЭГ имеет молекулярную массу 106, относительную плотность 1,118, температуру кипения 244,8 °С, а ТЭГ — соответственно молекулярную массу 150, относительную плотность 1,126, температуру кипения 278,3 °С; температура их замерзания около минус 7 °С, они обладают низкой токсичностью.

Сущность адсорбционной осушки состоит в избирательном поглощении поверхностью пор твердого адсорбента молекул воды с последующим извлечением их из пор внешними воздействиями (повышением температуры адсорбента или снижением давления среды). Осушка газа твердыми осушителями осуществляется в аппаратах периодического действия с неподвижным слоем осушителя. Полный цикл процесса осушки состоит из стадий адсорбции, регенерации и охлаждения адсорбента. В качестве осушителей применяют силикагели, алюмосиликагели, активированный оксид алюминия, бокситы и молекулярные сита (цеолиты).

Сравнение этой технологий показывает, что их технико-экономические показатели довольно близки, и оба варианта технологии осушки газа могут использоваться в промысловых условиях практически одинаково успешно. В настоящее время наибольшее распространение в России получил абсорбционный метод с применением диэтиленгликоля (ДЭГа) в качестве основного абсорбента, тогда как за рубежом чаще всего используют более эффективный осушитель — триэтиленгликоль (ТЭГ). Выбор в пользу ДЭГа в свое время мотивировался наличием собственной промышленной базы на химических производствах (хотя практически весь период эксплуатации северных месторождений частично использовался ДЭГ и импортной поставки), а также ожидаемой низкой температурой контакта в абсорберах, что не вполне подтвердилось впоследствии (при понижении температуры контакта газ—гликоль в абсорбере преимущества ТЭГа полностью элиминируются). [1]

По ряду причин (износ оборудования, отсутствие эффективной системы очистки раствора гликоля от примесей, недостаточная степень вакуумированияи т.д) в условиях производства такая степень регенерации раствора практически трудно достижима. В тоже время при осушке газа ТЭГом достаточно 98,6 %-ной концентрации. Требуемый уровень остаточного давления в системе должен быть не ниже 400мм.рт.ст. [2]

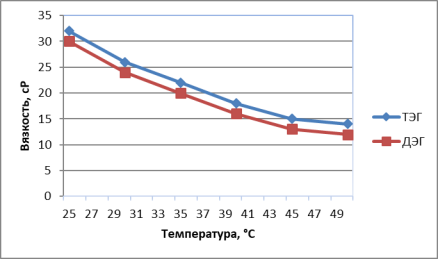

Зависимость вязкости гликолей от температуры показывает, что вязкость ТЭГа немного, но превышает вязкость ДЭГа (рис.1). Но эта разница не требует дополнительной теплоты на подогрев гликоля и соответственно, не дает большого преимущества ДЭГу.

Рис 1. Зависимость вязкости гликоля от температуры

В литературе описан опыт [2] применения ТЭГа на полупромышленной установке производительностью 3,8...4,0тыс м3/час Испытания проводились на установках Ставропольского края. Эксперименты велись при давлении 4,7…5,3МПА, температура контакта 26…340С. Суммарные потери ТЭГа составили не более 5г/1000м3. Эта цифра в 3–4 раза меньше, чем на лучших промысловых установках осушки газа раствором ДЭГа.

ТЭГ является более дорогим абсорбентом, чем ДЭГ. Расчеты опирающие на тот факт, что потери ДЭГ с сухим газом больше ТЭГ. При осушке газа ДЭГом необходимо добавлять специальные присадки, что влечет дополнительные затраты не только на приобретение, но и на хранение реагента.

Таким образом, анализ показал, что с технологической точки зрения ТЭГ имеет ряд значительных преимуществ по сравнению с ДЭГом, но имеет большую цену. Однако совокупность таких факторов как более низкий расход, более низкая допустимая концентрация регенерированого раствора, более низкие потери с осушенным газом обеспечивают благоприятные условия для использования ТЭГа в абсорбционной технологии осушки природного газа.

Литература:

- Овчаренко Д. А. Анализ эффективности осушки газа// Современные технологии разработки -2000- № 1- С. 765.

- Технология переработки природного газа и конденсата. -2ч-: Недра, 2002. -517 с.

- Лавчанов Г. А., Технологические процессы подготовки природного газа и методы расчета оборудования. Недра, 2002. — 274 с.