В статье дается анализ существующих методов маркирования металлических поверхностей и доказывается актуальность разработки способа и устройства маркировок, не разрушающих поверхностный слой изделия.

Ключевые слова: маркировка, шильда, клеймение, технология, прямая маркировка

Применение операций маркировки готовых изделий и полуфабрикатов является неотъемлемой частью любого производственного процесса. Благодаря маркировке становится возможным процесс организации учета изделий (в.т.ч. автоматизированный) на предприятиях, в процессе их выпуска и хранения.

Нанесение маркировки на металлические поверхности чаще всего осуществляется двумя основными способами:

– Первым способом является применение этикеток и навесных ярлыков, шильд.

– Второй способ, применение прямой маркировки металла.

Этикетки, ярлыки, шильды.

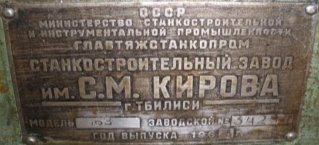

Как известно и законодательно закреплено, что таблички с указанием производителя должны иметь абсолютно все промышленные изделия, также должны присутствовать таблички с техническими характеристиками и прочими параметрами. Таким образом, этикетки, ярлыки, шильды является обязательным условием выпуска продукта.

Рис. 1. Шильда

Тем не менее, навесные ярлыки зачастую в процессе транспортировки, хранения, эксплуатации приходят в негодность, теряются. Таким образом, сохранность прикрепляемых шильд, этикеток, ярлыков становится немаловажным условием предъявления претензий производителю. Разъяснения «О некоторых вопросах, связанных с применением Закона Российской Федерации «О защите прав потребителей» (ред. от 11.03.99), утвержденные Приказом МАП РФ от 20 мая 1998 г. N 160, совершенно определенно говорят: Если на изделии сорваны фабричные ярлыки, то в удовлетворении поставщику требования возмещения каких-либо издержек может быть отказано. [1]

Поэтому по все чаще производители отдают предпочтение прямой маркировки, так как стикеры, шильды и ярлыки не являются достаточно надежными.

К способам прямой маркировки относятся:

1) Клеймение — самый простой способ маркировки, обычно осуществляется ударом металлического клейма или с помощью специального клейма установленного в механическом прессе. Чаще всего используются ручные клейма с зеркальным изображением штучных цифр и букв. После получения оттиска изображение знака становиться читаемым.

Допускается маркировка металлов твердостью до 50 HRc. Отрицательные качества данного способа малая производительность, и повреждение поверхностного слоя изделия. [2]

Рис. 2. Набор ударных клейм

2) Электрохимическая маркировка позволяет с помощью дешевых и безвредных электролитов производить маркировку изделий, в том числе и тонкостенных, из материалов любой твердости. Принцип маркировки заключается в возможности растворения металла при прохождении электрического тока от электрода (клейма) к изделию через слой электролита непосредственно или через смоченную электролитом прокладку. Изображение формируется, как правило, за счет наложенного трафарета, выполненного из диэлектрического материала. Недостатками данного способа являются его низкая производительность и невозможность нанесения им маркировок на рабочие поверхности, обработанные химико-термическим методом (азотирование, цементация, алитирование и т. д.) и поверхности имеющие гальванопокрытием (никелирование, хромирование и др.) [3].

Рис. 3. Электрохимическая маркировка с наложенным диэлектрическим трафаретом

3) Последнее время широкое распространение получила каплеструйная маркировка (это промышленная маркировка чернилами). Для маркировки товара используются электронно-вычислительное устройство, и наносящие информацию каплеструйные маркираторы — принтеры. Таким образом, стало возможно наносить информацию (маркировку) на изделие бесконтактным способом, даже во время передвижения продукции по производственной линии. Тем не менее, несмотря на все преимущества данного метода, главными его минусом можно считать низкую стойкость чернил к механическим воздействиям и дороговизну применения технологии. [2]

Рис. 4. Каплеструйная маркировка

4) Создание квантовых генераторов позволило значительно расширить возможности электрофизической обработки материалов и созданию способа его лазерной маркировки. При воздействии лазерного луча на металлы и неметаллические материалы происходит нагрев с возможным оплавлением и (или) частичным испарением поверхности материала. Это приводит к появлению следа (отпечатка) на участке воздействия лазерного луча. Таким образом, перемещая луч относительно поверхности образца, можно получить на поверхности то или иное видимое изображение в виде цифр, букв, знаков или рисунков. При выводе изображения лазерным комплексом имеются свои специфические особенности, связанные как с конструктивными особенностями самого оборудования, так и с формированием цвета на металлической поверхности. Несмотря на постоянное совершенствование технологий производства лазеров одной из причин сдерживающих использование процесса маркировки лазерным лучом является его стоимость и энергозатратность. Так же процесс лазерной маркировки оказывает локальной повреждение (термомеханическое) поверхностного слоя. [4]

Рис. 5. Установка нанесения лазерной маркировки

5) Ударно-точечная маркировка. Маркировка производится путём нанесения на поверхность металла серии точек, множество которых формируют линию надписи. Оборудование управляется с помощью ЧПУ. Исполнительный механизм может быть пневматическим и электрическим, который приводит в действие твердосплавную иглу. [2]

Рис. 6. Ударно-точечная маркировка

Широкое применение данный вид маркировки получил на изделиях, имеющих только простые плоские поверхности незначительной твердости.

6) Аналогично вышеуказанному и с теми же недостатками осуществляется маркировка прочерчиванием. Маркировка производит вычерчивание сплошной линии на поверхности металла при помощи твёрдосплавной иглы [2].

Рис. 7. Маркировка прочерчиванием

Таким образом, проведя анализ основных способов нанесения износостойких маркировок на поверхности изделий, узлов, агрегатов и запасных частей машин и механизмов был сделан вывод, что общим недостатком является, повреждение (пусть даже и незначительное) поверхностного слоя. Проблема усугубляется еще и тем фактом, что ряд изделий (например, колесные пары подвижного состава РЖД) в процессе эксплуатации и ремонта подвергаются достаточно частым перемаркировкам, что требует предварительного удаления старой маркировки. Такое состояния дел, несомненно, приводит уже к макроповреждениям поверхностного слоя.

Отсюда, целью дальнейших исследований является разработка способа иустройства для нанесения маркировок, не разрушающих поверхностный слой изделий из металла.

Для реализации поставленной цели были определены следующие задачи:

1) Разработка технологии нанесения маркировки, не разрушающей поверхностный слой;

2) Выбор материалов и разработка конструкции устройства для нанесения маркировки;

3) Разработка технологии изготовление устройства для нанесения маркировки

4) Изготовление и апробация устройства для нанесения маркировки.

Результаты работ будут доложены по окончанию исследований.

Литература:

- Закон Российской федерации «о защите прав потребителей». — № 2300–1. — М.: Проспект, 2016. — 32 с

- Маркировка // Аякс. Оборудование для маркировки и идентификации. URL: http://www.ajaxtech.ru/index.php/2011–05–06–22–59–50/1–2011–05–06–23–03–34/139–2012–01–30–13–33–21 (дата обращения: 6.02.2017);

- Завгороднев П. И., Болотников Б. М. Медницко-жестяницкие работы. — 63-е изд. — М.: Высшая школа, 1978. — 352 с.

- Ганзуленко О. Ю., Ларионова Е. В., Петкова А. П.. Технология лазерной маркировки серийных изделий из металлических и полимерных материалов с целью защиты их от подделок и идентификации // Науковедение. — 2013. — № 5. — С. 15–26.