Одним из основных производителей электроэнергии, а так же источником тепловой энергии для централизованных систем теплоснабжения г. Волжского является ТЭЦ № 2. Ее первый энергоблок на основе паровой турбины ПТ-80/100–130/13ввели в эксплуатацию в 1988 году. В данной турбине используется турбогенератор серии ТВВ-160.

Он выпускался в середине 1980-ых годов и был введен в эксплуатацию на Волжской ТЭЦ № 2 еще в 1988 году. Нормативный срок службы данного турбогенератора составляет 25 лет. Турбогенераторы серии ТВВ славятся своим большим запасом прочности, который заложен инженерами при проектировании, что позволяет эксплуатировать данный турбогенератор по сей день.

За это время был проведен ряд модернизаций котлоагрегатов и систем управления ими, но большая часть вспомогательного оборудования осталась практически неизменной.

Так, система управления охлаждением обмоток статора и ротора турбогенераторов Волжской ТЭЦ № 2 осталась практически неизменной с момента ввода ее в эксплуатацию. Контроль и управление охлаждением осуществляется обслуживающим персоналом котло-турбинного цеха в ручном режиме, который негативно сказывается на эксплуатации морально устаревшего оборудования.

Так для генератора ТВВ-160, эксплуатируемого на Волжской ТЭЦ № 2, регламентом установлена температура в 80–90°С, но с учетом выработки им нормативного срока эксплуатации она уже составляет 60 °С.

Поэтому во время эксплуатации при любых режимах работы генератора нельзя допускать нагрева его обмоток свыше допустимых температур, дабы избежать избыточных потерь мощности или выхода из строя турбогенератора из-за перегрева обмоток [2].

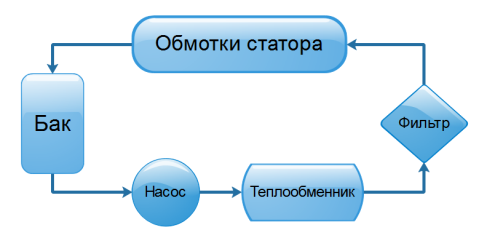

Охлаждение обмоток статора генератора осуществляется подачей конденсата в элементарные проводники стержней обмотки статора по замкнутому контуру: насос — теплообменник — фильтры — обмотка статора — бак — насос (рисунок 1) [2].

Рис. 1. Упрощенная схема охлаждения обмоток статора турбогенератора ТВВ-160

Эффективность работы системы охлаждения турбогенератора напрямую зависит от работы автоматизированной системы управления ей. А если учесть тот факт, что САУ охлаждением турбогенератора не претерпевала серьезных изменений с момента ввода ее в эксплуатацию, то ее эффективность оставляет желать лучшего. Данная система до сих пор работает но морально и физически устаревших регуляторах Р17 и Р25, отображение измерительной информации ведется на вторичных приборах ДИСК-250. Регуляторы достаточно часто выходят из строя, а так же не обеспечивают качественно поддержание температуры.

Немаловажным фактором является качество воды, циркулирующей в системе охлаждения. Она должна обладать высокими диэлектрическими свойствами с удельным электрическим сопротивлением не менее 75 кОм·см, поэтому заполнение системы производится конденсатом или химически очищенной водой с удельным электрическим сопротивлением не менее 200 кОм·см; показатель рН при 250С 8,5±0,5, соединений меди не более 100мкг/л, кислорода не более 400 мкг/кг [2].

В действующей системе нельзя определить большую часть из вышеперечисленных показателей качества охлаждающей воды. Из-за этого часто возникает шлакообразование в газоохладительных трубках. Шлак, образующийся из-за большого содержания кислорода, негативно влияет на процесс охлаждения турбогенератора, так, как препятствует нормальному протеканию охлаждающего дистиллята, вследствие чего возможны местные перегревы обмоток статора.

В связи с этим, возрастают экономические затраты на промывку и ремонт данных трубок.

Имеется только контроль растворенного водорода. Контроль чистоты и содержания водорода производится с помощью газоанализаторов ДИСК-М, который выработал свой нормативный ресурс. По техническому регламенту данное оборудование должно калиброваться раз в месяц, но, из-за того, что оборудование отработало уже около 10–15 лет, калибровка проводится ежедневно и при этом он не может пройти ежегодную поверку. Это сказывается на достоверности показаний содержания водорода и его чистоты.

Так при изменении содержания водорода на 1 % в любую сторону от норматива, качество охлаждения обмотки статора ухудшается, так, как возрастает коэффициент скольжения и ухудшается теплоотдача [3, 2]

В действующей системе охлаждения используются насосы с асинхронными электродвигателями, пуск которых осуществляется обычными электромагнитными пускателями. Из-за этого наблюдаются повышенные расходы на электроэнергию. Отсутствует система управления производительностью насосов при изменении режимов работы турбогенератора. [2]

Решением всех выше перечисленных проблем возможно путем внедрения системы автоматизированного управления охлаждением обмоток статора. Это позволит минимизировать участие человека в технологическом процессе охлаждения турбогенератора ТВВ-160 и повысить ее эффективность.

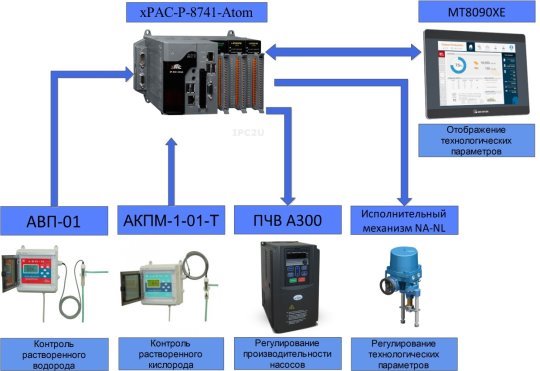

Систему автоматизированного управления охлаждением турбогенератора предлагается построить на базе промышленного контроллере хPAC-P-8741-Аtom (Рисунок 2) [8].

Рис. 2. Упрощенная структурная схема системы управления охлаждением турбогенератора ТВВ-160

Для отображения и задания технологических параметров системы управления охлаждением обмоток статора турбогенератора предлагается использовать панель оператора MT8090XE [7]. Для контроля над содержанием растворенного кислорода и водорода в охладительной воде предлагается в внедрение в систему управления приборов анализа растворенного водорода АВП-01 и кислорода АКПМ-1–01-Т [4,5]. Регулирование производительности насосов в системе охлаждения предлагается осуществлять с помощью частотных преобразователей Лидер А300 [6].

Внедрение системы управления охлаждением обмоток статора турбогенератора на базе современных микропроцессорных приборов позволит улучшить качество и эффективность управления охлаждением турбогенератораТВВ-160, а также сократить экономические затраты на ремонт и обслуживание турбогенератора.

Литература:

- ГОСТ 533–2000 Машины электрические вращающиеся. Турбогенераторы. Общие технические условия. — Введ.2002–11–01. — М.: ИПК Издательство стандартов, 2001. — 22 с.

- Извенков, В. И. Проектирование турбогенераторов: учеб. пособие для вузов/ В. И. Извенков, Н. А. Серихин, А. И. Абрамов. — М.: Издательство МЭИ, 2005. — 440 с.

- Брызгалов, В. И. Из опыта создания и освоения Красноярской и Саяно-Шушенской гидроэлектростанций/В. И. Брызгалов — Красноярск: Сибирский ИД «Суриков», 1999. — 562 с.

- АВП-01 анализатор водорода стационарный [Электронный ресурс]// Газоанализаторы.ру — описание и заказ газоанализаторов и сигнализаторов URL: http://www.gazoanalizators.ru/AVP-01.html/

- АКПМ-1–01Т(АКПМ01Т) анализатор кислорода (кислородомер) стационарный [Электронныйресурс]//Газоанализаторы.руописаниеизаказгазоанализаторовисигнализаторов URL:http://www.gazoanalizators.ru/AKPM-01T.html/.

- Частотный преобразователь А300 [Электронный ресурс]// ООО «Лидер». URL: http//lider-privod.ru/production/chastotnye-preobrazovateli/seriya-a300-dlya-obshhepromyishlennoj-nagruzki/

- Панель оператора MT8090XE [Электронный ресурс]// ООО «ПЛК Системы».URL: http://www.weintek.ru/XE.php/

- Промышленный контроллер XP-8341-Atom [Электронный ресурс]// Компания ICP DAS. URL: http://icpdas.nnz-ipc.ru/good/show/17545/1872660/.