Требования, предъявляемые к машинам, механизмам и устройствам, технологическому оборудованию, с каждым годом возрастают. Эти требования, обусловленные общим техническим прогрессом, могут быть удовлетворены только при достаточном оснащении средствами автоматизации машин, позволяющем освободить человека от постоянного и непосредственного управления технологическим процессом

Чтобы наилучшим образом удовлетворить требования, предъявляемые к современной строительной и дорожной технике, необходимо совершенствовать основные части машин (силовые установки, передачи, исполнительные механизмы, рабочее оборудование, ходовую часть), что приводит к новым компоновочным решениям.

Главная задача перспективного развития строительной и дорожной техники — повышение производительности за счет увеличения мощности, сокращения продолжительности рабочих циклов путем повышения маневренности машин и их автоматизации; замены цикличных процессов непрерывными; повышения надежности, универсальности и других эксплуатационных характеристик машин и их комплексов.

Каждая строительная машина состоит из: рабочего оборудования, непосредственно выполняющего технологическую операцию; ходового оборудования для передвижения машины (у стационарных и переносных машин оно отсутствует); силового оборудования (двигателя или группы двигателей), приводящего в движение рабочее и ходовое (у самоходных машин) оборудование; передаточных механизмов (трансмиссии), связывающих рабочее и ходовое оборудование с силовым; системы управления для включения, выключения, реверсирования и изменения скоростей механизмов и рабочего органа машины; рамы (обычно стальной, сварной конструкции), несущей на себе все узлы и механизмы машины.

По назначению строительные машины и оборудование делятся на: грузоподъемные; транспортирующие: погрузочно-разгрузочные; для подготовительных и вспомогательных работ; землеройные и грунтоуплотняющие; буровые; сваебойные; дробильно-сортировочные; смесительные; машины для транспортирования бетонных смесей и растворов; бетоноукладочные; отделочные; ручные машины, дорожные; оборудование для технического обслуживания строительных машин.

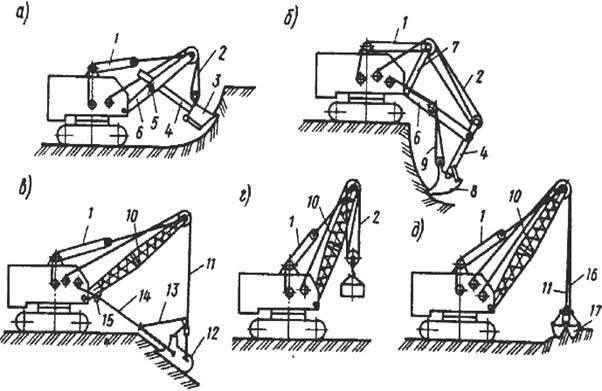

Основное рабочее оборудование экскаватора

Основным рабочим оборудованием экскаватора является: прямая лопата, обратная лопата, планировщик откосов, грейфер, драглайн.

Рис. 1. Рабочее оборудование экскаватора

Основные направления развития рабочего оборудования экскаваторов следующие: расширение их универсальности путем применения быстросъемного оборудования; увеличение глубины копания и усилия копания.

Фирмы-производители экскаваторов постоянно ведут работы по усовершенствованию основного рабочего оборудования машин массой до 50 т — обратной лопаты. Рабочие параметры (вместимость ковша, глубина копания и высота выгрузки) непосредственно связаны с эксплуатационной массой экскаваторов. В результате при проектировании машин при близких по величине значениях массы экскаваторов большинство фирм получают рабочие параметры, мало отличающиеся друг от друга. Если же намеренно изменяют какой-либо параметр, то это ведет к уменьшению или увеличению других параметров.

За последние годы все фирмы также активно работали над созданием, совершенствованием и увеличением числа видов сменного рабочего оборудования и рабочих органов для всего ряда одноковшовых экскаваторов. В зависимости от назначения номенклатуры рабочего оборудования и рабочих органов, которыми оснащают экскаваторы, включает в себя прежде всего различные ковши, а также удлиненные рукояти, дополнительные рукояти, удлиненные стрелы, рабочее оборудование со смещенной осью копания, укороченное рабочее оборудование, рабочее оборудование для погрузки лесоматериалов, ковши для планировки откосов, крюки.

История развития обратной лопаты

ОБРАТНАЯ ЛОПАТА — тип рабочего оборудования одноковшового экскаватора, обеспечивающий копание движением стрелы и рукояти с ковшом вниз и по направлению к самой машине, как правило, ниже уровня её установки. Обратные лопаты применяют главным образом для проходки канав, дренажных траншей и других вспомогательных работ. Идея, заложенная в основу принципа работы обратной лопаты, была высказана голландским инженером А. Макари в 1763, однако практически реализована в новой конструкции экскаватора лишь в 19 веке после появления прямой лопаты В. Отиса (США).

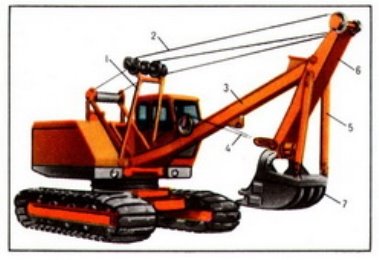

Различают механические и гидравлические обратные лопаты. Механические лопаты (Рисунок 2) выпускаются главным образом с канатной системой перемещения рабочего оборудования.

Рис. 2. Механическая лопата

Ковш экскаватора жёстко закреплён тягой на рукояти, которая шарнирно присоединена к верхнему концу стрелы. Рукоять поворачивается при натяжении тягового или подъёмного каната (с одновременным ослаблением другого). Угол наклона стрелы обратной лопаты, закреплённой шарнирно к платформе, непрерывно изменяется в процессе работы. При опускании стрелы зубья ковша под действием веса рабочего оборудования врезаются в забой. Копание породы осуществляется подтягиванием ковша к экскаватору тяговым канатом при расторможенном подъёмном канате. После того как ковш с породой будет подтянут к стреле, его вместе с рукоятью и стрелой поднимают из забоя, а затем вместе с платформой поворачивают к месту разгрузки. Выгружают породу (в отвал, транспортный сосуд, дробильный агрегат, бункер на уровне установки экскаватора или ниже) из ковша поворотом его вместе с рукоятью относительно стрелы. После этого рабочее оборудование перемещают в исходное положение для последующего цикла копания. В строительстве и на карьерах механические обратные лопаты постепенно вытесняются гидравлическими обратными лопатами, имеющими лучшие кинематические и весовые характеристики.

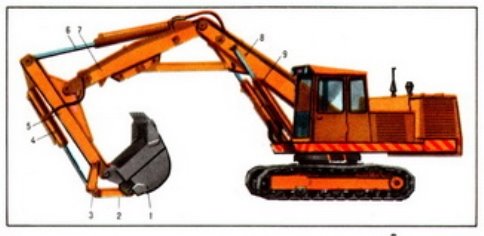

Гидравлическая обратная лопата (Рисунок 3) включает в основном те же главные элементы, что и у механической обратной лопаты, за исключением дополнительной стойки, поддерживающей подъёмный канат. Кроме того, подъём стрелы, поворот рукояти и ковша осуществляются за счёт усилий, создаваемых гидроцилиндрами. Под действием этих же гидроцилиндров, а также веса рабочего оборудования ковш внедряется в горные породы.

Рис. 3. Гидравлическая лопата

Гидроцилиндром можно изменять угол наклона ковша по отношению к рукояти. Это улучшает степень его загрузки, увеличивает скорость разгрузки и является одним из основных преимуществ гидравлических обратных лопат перед механическими. Выгрузка ковша гидравлических обратных лопат в отличие от механических осуществляется поворотом ковша относительно рукояти.

С 70–80-х годов обратные лопаты начинают чаще применять на открытых горных работах при отработке вскрышных и добычных уступов нижним черпанием. Производительность экскаватора при оборудовании обратной лопатой обычно на 10–15 % ниже, чем при оборудовании прямой лопата.

Наиболее крупный отечественный карьерный экскаватор с оборудованием обратной лопатой — ЭГО-8 (УЗТМ) с ковшом стандартной вместимости 8 м3, наибольшими радиусом и глубиной копания соответственно 21,5 и 12 м и массой 350 т (модификация прямой гидравлической лопаты ЭГ-12А). Предполагается создание более крупных моделей обратной лопаты на базе гидравлических лопат ЭГ-20 и ЭГ-30. За рубежом наиболее крупной серийной обратной лопатой является модель Н-241 фирмы «Demag» (ФРГ) с ковшом 14 м3, наибольшими радиусом и глубиной копания соответственно 18,5 и 8 м и массой 270 т. Данная модель с удлинёнными стрелой и рукоятью, ковшом вместимостью 7,5 м имеет увеличенные параметры черпания; соответственно 22,2, 12,5 м. В качестве углепогрузчика обратная лопата модели Н-241 имеет ковш вместимостью 21 м3 (для материала плотностью до 1,1 т/м3).

Литература:

- Мартюченко, И. Г. Проблемы развития дорожного машиностроения / И. Г. Мартюченко, Р. Х. Бурханов // Совершенствование конструкций и методов расчета строительных и дорожных машин и технологий производства работ. — Саратов: Сарат. гос. техн. ун-т, 2006. — С.6 -15.

- Шестопалов К. К. Подъемно-транспортные, строительные и дорожные машины и оборудование: учебник для студ. учреждений сред. Проф. Образования / К. К. Шестопалов. — 8-изд., стер. — М.: издательский центр «Акадмеия», 2014. — 320 с

- Дьяков, И. Ф. Строительные и дорожные машины и основы автоматизации: учебное пособие / И. Ф. Дьяков; /Ульян. гос. техн. ун-т. − Ульяновск: УлГТУ, 2007. — 516 с.

- Волков, Д. П. Строительные машины: учебник для вузов / Д. П. Волков, В. Я. Крикун. — 2-е изд., перераб. и доп. — М.: АСВ, 2002. — 375 с.

- Белецкий, Б. Ф. Строительные машины и оборудование: справ. пособие / Б. Ф. Белецкий, И. Г. Булгакова. — 2-е изд., перераб. и доп. — Ростов-на-Дону: Феникс, 2005. — 606 с.