Спроектирована информационная поддержка оперативно-диспетчерского управления непрерывного контроля и оперативного регулирования хода хлопкоперерабатывающего производства, а также проект концептуальной модели процесса ОДУ с использованием вербального описания и диаграммы методологии IDEF0 (ICAMDefinition). Согласно разработанной концептуальной модели основного производственного процесса хлопкоочистительного предприятия диспетчер планово-диспетчерского отдела (ПДО) формирует сменные задании с учетом интенсивности запуска модификации партии перерабатываемого хлопка-сырца, согласно текущему плану производства.

The information support of operative — dispatching management of the continuous control and operative regulation of a course of processing manufacture of a clap(cotton), and also project of conceptual model of process ODM with use of the verbal description and diagram of methodology IDEF0 (ICAM Definition) is designed.According to the developed conceptual model of the basic production a cotton the dispatcher, processing the enterprises, of a plan — dispatching department forms the replaceable task with the account a priority of intensity of start of updating of a party processed a cotton, according to the current plan of manufacture.

На современном этапе развития хлопкоочистительной промышленности особое значение приобретает усиление ответственности за повышение ответственности качества продукции, выполнение заданий по выпуску установленного ассортимента с меньшими затратами трудовых, материальных и финансовых ресурсов, соблюдение принципов хозяйственного расчета и, в конечном итоге, увеличение прибыли. В связи с этим поставили задачу разработки одного варианта информационной системы оперативно-диспетчерского управления основного производства с целью улучшения производственно-хозяйственной деятельности хлопкоочистительных заводов.

На предприятиях хлопкоочистительной промышленности осуществляется сравнительно несложный технологический процесс по сравнению с машиностроительными предприятиями. Однако производственно-хозяйственная деятельность хлопкоочистительных заводов значительно усложняется при ухудшении качества заготовляемого хлопка-сырца, условий его хранения и транспортировки, а также при нерациональном размещении производственных мощностей по переработке хлопка-сырца. Это, в свою очередь, предъявляет различные требования к техническому и технологическому оснащению хлопкоочистительных заводов, определяет уровень материальных, трудовых затрат, себестоимость хлопковой продукции, прибыль и рентабельность хлопкоочистительного производства.

Процесс первичной переработки хлопка-сырца (ППХ) относится к технологическим процессам производства однородной продукции и ему присущи особенности объектов этого класса. Получение готового волокна осуществляется на нескольких взаимосвязанных объектах, каждой из которых выполняет конкретные технологические операции (сушка, очистка, джинирование, линтерование, прессование и складирование готовых продуктов и т. д.). Рассмотрение систем управления каждым агрегатом требует знания характеристик всей цепочки, требует системного подхода. Взаимосвязь между отдельными машинами (или секциями агрегата) определяется требованиями к выходным переменным каждого объекта с целью обеспечения требуемых характеристик волокна, а также подчинением критериев функционирования каждой машины общему критерию эффективности процесса в целом.

Известно, что переработка хлопка-сырца является сложным процессом с непрерывно-дискретным характером. Современные хлопкоочистительные заводы функционируют по жестко заданной технологической аппаратной схеме, которая, в свою очередь, диктует жесткую организационно-функциональную структуру технических средств [1]. Оперативная перестройка сложных схем переработки хлопка-сырца, перестановка столь мощных и огромных технологических агрегатов в условиях действующего объекта связана с определенными трудностями. Однако, непрерывный рост потребности в высококачественных продуктах хлопкоочистительных производств на мировом рынке, сложность структуры управления, постоянство технологических схем переработки хлопка и их малоэффективность, изменение требований по объему и качеству выпускаемых хлопковых волокон, повышение комплексности использования сырья, использование в процессе эксплуатации новых научных разработок и схемных решений — все это обусловило необходимость и важность создания компьютерной системы поддержки принятия решения производством.

Управляемое хлопкоочистительное предприятие будем рассматривать как сложный комплекс, состоящий из некоторого множества технологических установок (оборудования) первичной переработки хлопка, складов различных видов сырья и конечных продуктов, промежуточных накопителей полуфабрикатов.

С учетом особенностей производственного процесса и вытекающих из них требований к системе оперативно-диспетчерского управления (ОДУ) сформулируем задачи исследования. Основной целью производственного процесса первичной переработки хлопка-сырца является обеспечение сохранности природных физико-механических свойств волокна и выпуск его в соответствии с нормами ГОСТа.

Поэтому цель работы сформулирована следующим образом: Проектировать информационную систему поддержки оперативно-диспетчерского управления непрерывного контроля и оперативного регулирования хода хлопкоперерабатывающего производства с целью обеспечения равномерного выполнения номенклатурного плана. Для реализации функциональных задач оперативно-диспетчерского управления основными процессами производственных участков хлопкоперерабатывающего предприятия необходимо разработать проект концептуальной модели процесса ОДУ с использованием вербального описания и диаграммы методологии IDEF0 (ICAMDefinition). Согласно разработанной концептуальной модели основного производственного процесса хлопкоочистительного предприятия диспетчер планово-диспетчерского отдела (ПДО) формирует сменные задании с учетом приоритетности интенсивности запуска модификации партии перерабатываемого хлопка-сырца, согласно текущему плану производства.

Заметное в последнее время возрастание интереса к вопросам построения оптимальных расписаний для различных обслуживающих систем обусловлено существенным повышением уровня автоматизации всех видов человеческой деятельности, в том числе и управления этой деятельностью предприятий первичной переработки хлопка-сырца. Качество функционирования современного производства во многом определяется решениями, принимаемыми на этапах календарного планирования и оперативного управления. Наряду с улучшением качеств плановых решений все более жесткими становятся требования к сокращению сроков их выработки, повышению оперативности и гибкости управления.

В хлопкоочистительном производстве проблемы синхронизации, координации и повышения непрерывности производства решаются путем выявления таких комбинаций запуска, при которых каждый из технологических маршрутов наилучшим образом синхронизируется с моментом освобождения рабочих мест из-под обработки предыдущей модификации перерабатываемой партии хлопка-сырца.

В управлении предприятием подсистема оперативно-диспетчерского управления производством занимает центральное место, так как является основной функциональной подсистемой интегрированной системы управления предприятием, оказывающей наибольшее влияние на эффективность деятельности предприятия и служащей связующим звеном между другими подсистемами [2].

Оперативно-диспетчерское управление представляет собой сочетание централизованного непрерывного контроля и оперативного регулирования хода производства с целью обеспечения равномерного выполнения номенклатурного плана [2, 3].

В разных типах производства конкретное содержание диспетчерского руководства имеет ряд существенных особенностей. Для хлопкоочистительного предприятия характерна линейнаяпланировка, где каждая модификация перерабатываемой партии хлопка-сырца фактически проходит одни и те же технологические операции обработки. Таким образом, данное производство характеризуется расчленением производственного процесса на отдельные относительно короткие операции (сушка, очистка, джинирования, линтерования, прессования), выполняемые на специально оборудованных, последовательно-параллельно расположенных рабочих местах — технологических линиях.

Анализ особенностей оперативно-диспетчерского управления производственным участком и существующих автоматизированных систем оперативного управления производством хлопкоочистительного предприятия показывает, что производственный процесс данного предприятия характеризуется сравнительно быстрым изменением параметров производственного цикла, особенно параметры перерабатываемого сырья, модификации хлопка-сырца, в пространстве и во времени, а также случайными значениями времени протекания отдельных процессов [2, 3].

В реальных условиях производства ОДУ производственным процессом хлопкоочистительного предприятия осуществляет диспетчер, опираясь на свой опыт и интуицию, он же определяет рациональные пути выхода из внештатных ситуаций. Однако диспетчер физически не в состоянии переработать огромное количество информации о текущем состоянии интенсивности в производстве, материалах, а главное — использовать эту информацию для детального анализа текущей ситуации и принять оперативные и обоснованные решения по корректировке производственных расписаний, выявлению и устранению причин непредвиденных простоев оборудования, недогрузка, перегрузка станков (сушильных, очистительных, джинирования, линтерования, прессования).

Для реализации функциональных задач оперативно-диспетчерского управления основными процессами производственных участков хлопкоочистительного предприятия построен проект концептуальной модели процесса ОДУ с использованием вербального описания и диаграммы методологии IDEF0 (ICAM Definition) [3, 4].

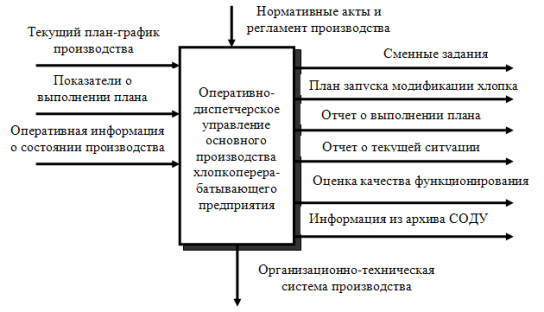

В процессе контроля осуществляется непрерывное сравнение выходной информации с плановой на различных стадиях производственного процесса, при которых диспетчер получает комплексную лингвистическую оценку ситуаций, возникших на производственных участках основного производства хлопкоперерабатывающего предприятия. Проанализировав полученную информацию о текущем состоянии производственных процессов, он принимает оперативное решение по устранению отклонений от плана-графика производства. По окончании смены диспетчер осуществляет анализ и оценку эффективности функционирования производственных участков основного производства за смену, выдает отчетные формы и архивирует информацию. Оперативно-диспетчерского управления ППХ представлен на рисунке.

Входами процесса ОДУ являются: текущий план-график основного производства; оперативная информация о состоянии единиц оборудования, заделов и пневмотранспортных средств; первичные показатели о выполнении плана. Управляющим входом ОДУ являются нормативные акты, регламентирующие производственные процессы основного производства. Выходами процесса являются: сменные задания; план запуска модификации исходного сырья (интенсивность запуска) с учетом приоритетов; отчет о текущей ситуации технологического и производственного процесса (состояние единиц оборудования, станков, агрегатов, состояние хода производства, выполнение сменного задания и т. д.); отчет о выполнении плана производства по качеству и количеству; оценка качества функционирования основного производственного процесса; информация, извлекаемая из архива.

Рис. IDEF0-диаграмма для процесса оперативно-диспетчерского управления ППХ

Заключение.Таким образом, спроектированная информационная система оперативно-диспетчерского управления основного производства хлопкоочистительного предприятия соответствующих основным функциональным задачам оперативно-диспетчерского управления производственными участками, позволяет сократить длительность простоев производственных линий и оптимально распределять ресурсы, будут способствовать повышению эффективности производства в целом.

Литература:

- Қодиров А. А., Усмонхўжаев н. М., Ёқубов Б. Н., Ибрагимов Э. У. Пахта тозалаш ва тўқимачилик саноати корхоналари жараёнларини автоматлаштириш. Тошкент: ТТЕСИ нашриёти, 2009. — 276 с.

- Юсупов Ф. Анализ неопределенности информации для планирования основной деятельности производственного процесса первичной обработки хлопка [Текст] / Ф. Юсупов, О. А. Алиев // Молодой ученый. — 2015. — № 9. — С. 372–375.

- Кашуба С. Б., Шевченко С. Г. Разработка программного обеспечения реализации комплекса функциональных задач оперативно-диспетчерского управления бизнес-процессами производственного участка/С. Б. Кашуба, С. Г. Шевченко//Нов технолог. — 2010. — № 3 (29). — С. 73–81.

- Избачков Ю., Петров В. Информационные системы. Учебник для вузов.2-изд./ Ю.Избачков, В.Петров. — СПб.: Питер. 2005. — 656 с.