В данной работеописываются проблемы, возникающие при бурении, и современные технологии управления отработкой винтовыми забойными двигателями.

Ключевые слова:строительство скважины, управление обработкой ВЗД, установки подачи давления, совершенствование технологии бурения

Технология бурения — это трудоемкий процесс строительства скважины, и требует от персонала постоянного контроля за режимом бурения, но главное не столько сам контроль, столько правильность выбора контролируемого параметра. Техника, применяемая при бурении скважин, постоянно совершенствуется, растет мощность буровых установок, в связи с чем, растут и риски поломок инструмента от перегрузок, не редкие случаи, когда забойные двигатели, обладающие большой мощностью разрушают собственные узлы от того, что не соблюдался надлежащий контроль величины расходуемой энергии, при этом нарушения в части осевой нагрузки отсутствуют. Это происходит по причине устаревших нормативных требований, где главным параметром является вес на крюке.

Рост коммерческой скорости бурения скважин напрямую зависит от эффективности применения технологий, а повышение механической скорости проходки (МСП), рассматривается, как базовый источник сокращения затрат на бурение. Для повышения МСП необходимо совершенствовать существующие технологии бурения.

Теоретические основы и принципы управления отработкой винтового забойного двигателя (ВЗД) изучаются довольно давно. В настоящее время проблема подведения и поддержания заданной нагрузки на долото может быть решена доступными средствами на базе использования особенностей характеристик ВЗД, отражающих их взаимосвязь с основными параметрами режима бурения (дифференциальный перепад давления на ВЗД, осевая нагрузка, расход бурового раствора и др.).

Дифференциальный перепад давления — разность холостого давления (без нагрузки, давление на стояке) и рабочего давления (в режиме бурения):

‒ забойных гидравлических нагружателей и вибраторов;

‒ автоматизированных систем управления режимом бурения (АСУ РБ) с оптимальными схемами и параметрами регулирования.

В разрезе изучения средств управления отработкой ВЗД и вопросов регулирования и передачи осевой нагрузки на забой, отмечается, особые условия бурильной колонны, и ограниченная информативность управления процессом по наземным параметрам способствует зависанию инструмента в скважине, особенно в глубоком и наклонно-направленном бурении [1].

По один из наиболее эффективных способов борьбы с зависанием бурильной колонны и решения проблемы создания осевой нагрузки на долото — отказ от традиционного нагружения за счет веса колонны труб и введение в компоновку низа бурильной колонны (КНБК) забойного механизма подачи. Рядом компаний разрабатываются различные механизмы подачи долота, выполненные в виде гидравлического нагружателя телескопического типа, ходящего в состав КНБК.

Применение гидравлического нагружателя обеспечивает следующие эксплуатационные преимущества в процессе бурения:

‒ автоматическую подачу долота, исключающую зависание бурильной колонны на стенках скважины на невертикальных участках профиля.

‒ увеличение механической скорости и ресурса работы долота.

‒ снижение числа отказов и повреждений ВЗД, телеметрической системы и бурильной колонны вследствие демпфирования вибрации долота.

Другое перспективное направление проблемы зависания бурильной колонны — генерирование продольных и поперечных колебаний в КНБК. В данном направлении отмечается осциллятор. Осциллятор создает продольные колебания в КНБК в процессе бурения наклонно-направленных и горизонтальных участков скважин профиля скважин. Осциллятор располагается над забойным двигателем.

Существует автоматизированный комплекс управления для штатных регуляторов подачи долота, на основании эволюции сигналов давления в напорной линии и нагрузки на крюке поддерживает заданный диапазон крутящего момента ВЗД. Поддержание осуществляется автоматического управления скоростью подачи бурового инструмента.

Существует автоматизированная пневмомеханическая система. Система основана на базе ленточного тормоза буровой лебедки. Исполнительным механизмом выступает пневмомотор, воздействующий на рычаг тормоза, через подъемный блок и трос.

Предложен и апробирован на практике способ управления отработкой ВЗД по реакции приводного двигателя бурового насоса на изменение нагрузки на его валу при отклонении крутящего момента ВЗД от заданного. Данный способ не предполагает измерения давления нагнетания и не требует специальных датчиков давления, а основан на регистрации нагрузки приводного двигателя средствами, входящими в штатную систему управления буровой установки. В алгоритме используется метод «дерева возможных ситуаций» [2].

Способ используется:

‒ для поддержания оптимальной подачи насоса в процессе углубления скважин с учетом гидравлических характеристик забойных исполнительных устройств;

‒ для оптимизации оптимальных гидродинамических режимов течения жидкости в скважине (оптимальных частот ходов насоса), обеспечивающих минимум неравномерности расхода и давления по длине напорной линии, что способствует более равномерному вращению вала ВЗД, стабилизирует динамический режим системы «ВЗД — долото — горная порода», улучшает условия эксплуатации забойного телеметрического комплекса.

Основы и принципы управления отработкой винтового забойного двигателя находят отражение в известных запатентованных способах и системах:

1) Система автоматического процесса бурения, содержащая датчики механической скорости и осевой нагрузки и экстремальный регулятор. Автоматический поиск режима бурения ведется по осевой нагрузке;

2) Способ управления работой в скважине, при котором осуществляют построение модели процесса бурения. В процессе получают множество результатов измерений условий бурения, осуществляют определение оптимальных параметров и передачу в систему управления наземным оборудованием;

3) Способ бурения на основе механической удельной энергии (MSE). При бурении используют нагрузку на долото, выбранную на основе автоматизированного сравнения оптимальной MSE;

4) Способ автоматизации подачи долота — над долотом устанавливается устройство (с проточными отверстиями). Осевую нагрузку на долото при бурении определяют по перепаду давления в циркуляционной системе;

5) Автоматизация процесса бурения осуществляется с помощью регулятора подачи бурового инструмента, который снабжен датчиком давления, индикатором давления, задатчиками рабочего и предельно допустимого давления. При использовании регулятора контролируется давление в манифольдной линии, и в зависимости от буримых пород автоматически меняется скорость подачи инструмента;

6) Способ регулирования процесса бурения основанный на задании режима бурения, времени прогнозирования момента подъема долота, измерении механической скорости проходки и времени бурения, поддержании заданного оптимального значения нагрузки на долото;

7) Метод оценки выходной мощности ВЗД в забойных условиях. В методе предлагается последовательность процедур и расчетные зависимости для установления заданного режима бурения по показаниям давления на стояке при различных расходах бурового раствора.

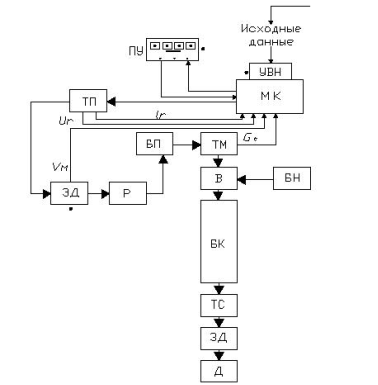

Рис. 1. Функциональная схема АСУ РБ для установок с тиристорным электроприводом постоянного тока (ТЭП) и регулятора подачи электрического (РПДЭ) [3]

Сегодня также известно множество различных технологий управления отработкой ВЗД.

Все известные установки подачи давления (УПД) разделяются на четыре основные группы:

1) Автоматы подачи, работающие в зависимости от выделяемой на бурение мощности;

2) Автоматы подачи, работающие в зависимости от натяжения талевого каната (нагрузки на долото);

3) Регуляторы подачи, осуществляющие равномерную подачу инструмента (регуляторы отличаются от автоматов подачи в основном тем, что у них отсутствует реверс бурильной колонны);

4) Стабилизаторы веса, осуществляющие подачу инструмента при постоянстве заданной осевой нагрузке на долото;

Существует ряд конструкций УПД. Например, регулятор подачи электрический (РПД-Э) обеспечивает: поддержание заданного значения осевой нагрузки на долото и поддержание постоянной скорости подъёма или подачи бурильной колонны. Параметры — (скорость) задаются с пульта управления. Также существующие тормозные системы буровых лебедок предназначены для плавной подачи бурильной колонны по мере углубления скважины. Системы классифицируются на:

‒ Ленточные тормоза;

‒ Гидродинамические тормоза;

‒ Электромагнитные тормоза. [4]

Принцип действия тормоза основан на том, что при подаче постоянного напряжения на катушки возбуждения появляется магнитный поток статора. Путем регулирования тока возбуждения можно плавно изменять величину тормозного момента. Принцип действия РПД-Э также основан на воздействии на обмотку возбуждения моторгенератора, вращаемого асинхронным электродвигателем.

В результате проведенного исследования, по рассмотренной тематике управление отработкой ВЗД в процессе бурения, изучены основные подходы, реализованные в известных моделях автоматизации процесса бурения.

Основным моментом при управлении отработкой ВЗД с переменным перепадом давления необходимо учитывать гидромеханические эффекты с положительной обратной связью (бурильная колонна — ВЗД — долото), в которой увеличение крутящего момента (например, при вхождении долота в пропласток менее прочных пород) приводит к росту перепада давления в ВЗД, что в свою очередь сопровождается удлинением бурильной колонны и как следствие приводит к соответствующему увеличению осевой нагрузки на долото и еще большему росту крутящего момента.

Применение регулятора подачи бурового инструмента способно осуществить эффективное управление отработкой ВЗД по дифференциальному перепаду давления на двигатель, а также выступать средством автоматизации процесса бурения. Одними из недостатков приведенных способов является — осуществление множества измерений, а также «при изменении условий проходки меняется крутящий момент на долоте. Это приводит к перегрузке и недогрузке забойного двигателя, а в отдельных случаях к торможению двигателя, а также к интенсивным колебаниям низа бурильной колонны. Кроме того, при больших углах наклона и в горизонтальных скважинах величина силы трения бурильной колонны о стенки скважины колеблется в больших пределах, что снижает эффективность буровых работ». Кроме того, в некоторых приведенных способах предлагается следовать сложившейся регламентной технологии (отражено в технологической документации, к примеру долотная программа и др.) отработки ВЗД по осевой нагрузке [5].

Управление ВЗД по дифференциальному перепаду давления считается перспективным и имеет резервы повышения эффективности бурения и качества строительства нефтяных и газовых скважин. На основании технологической документации базируется и регламентная технология управления отработкой ВЗД — УПД (ТЭП, РПД — Э). За базовую основу технологии управления отработкой ВЗД, в работе взята распространенная регламентная технология, индикатором которой выступает осевая нагрузка на долото, управление с помощью ТЭП. Выбор аргументирован доступностью, к изучению процесса управления технологией, широким применением ТЭП и др. Не имеет значения тип применяемого УПД, а важным критерием является системный подход к технологии управления отработкой ВЗД. Исходя из этого, особое внимание уделено решению задач, возникающих при бурении скважин ВЗД с применением существующей технологий (применение ТЭП), и технологии управления отработкой ВЗД, основывающейся на эффективном управлении гидравлической энергией.

Литература:

- Абубакиров В. Ф., Буримов Ю. Г., Гноевых А. Н., Межлумов А. О., Близнюков В. Ю. Буровое оборудование: Справочник: В 2-х т. Т. 2. Буровой инструмент. — М.: ОАО «Издательство «Недра», 2003. — 494 с.

- Балденко Д. Ф., Балденко Ф. Д. Фактор дифференциального давления винтовых забойных двигателей при мониторинге режима бурения скважин// Нефтяное хозяйство. № 3. 2014 С 98 -101.

- Балденко Д. Ф., Балденко Ф. Д. Бичкурин Т. Н. Особенности технологии бурения винтовыми забойными двигателями // Тр. ин-та/ ВНИИБТ. — 2011.-№ 3(71).-С.95–105.

- Балденко Д. Ф. Балденко Ф. Д. Гноевых А. Н. Одновинтовые гидравлические машины. Т.2. Винтовые забойные двигатели. // ООО «ИРЦ Газпром», 2002. — 470 с.

- Балденко Д. Ф. Балденко Ф. Д., Шмидт А. П. Анализ характеристик винтовых забойных двигателей с целью оптимального управления процессом бурения // НТЖ. Строительство нефтяных и газовых скважин на суше и на море. — 1995. — № 1–2.