Моделирование процессов литья под давлением

Красовский Николай Сергеевич, аспирант

Тольяттинский государственный университет (г. Тольятти)

Актуальность.

Литье под давлением пластмасс — один из самых популярных методов изготовления изделий из пластика. В настоящее время сложно представить себе процесс проектирования детали без использования систем инженерного анализа. Кроме экономии времени и снижения финансовых затрат на прототипирование изделий, компьютерный анализ дает возможность избежать потенциальных проблем до старта производства, а также сократить время конструирования изделия, что положительно влияет на процесс появления нового изделия.

Задача данной статьи:

Оценить влияние систем инженерного анализа и необходимость применения их в производстве.

Для крупногабаритных деталей из пластика, основным дефектом является коробление.

Для того чтобы избежать этого дефекта, используют такие конструкторские решения как ребра жесткости или локальное утолщение. Но как мы знаем, чтобы получить качественное изделие необходимо подбирать толщину ребер не более 1/3 толщины изделия, чтобы не получить утяжки и тем самым испортить лицевую поверхность.

Рассмотрим поподробнее способы борьбы с короблением.

Анализ используемых решений.

- Сопряжения и примыкания стенок и ребер жесткости

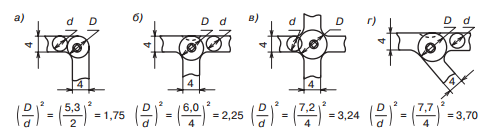

Сопряжения стенок оказывают влияние на прочность и долговечность деталей, поскольку, образуя разнотолщинности, являются причиной дефектов. Наружные дефекты проявляются в виде коробления, усадочных раковин, образования трещин. Внутренние дефекты проявляются в виде структурной неоднородности термопластов по глубине сопряжения, образования микротрещин, уменьшения усталостной прочности детали. Внутренние дефекты проявляются в процессе эксплуатации. Сопряжения стенок могут иметь разнообразную конфигурацию. При их конструировании следует минимизировать отклонения по толщине сопряженных стенок. Известен метод графического определения размеров зон утолщения (рис. 1).

Рис. 1. Графический метод определения зон утолщения сопряжений и увеличения массы полимера в узле: а — на 75 %; б — на 125 %; в — на 224 %; г — на 270

Возрастание массы узла существенно замедляет процесс затвердевания детали из термопласта и сопровождается образованием внутренних дефектных зон.

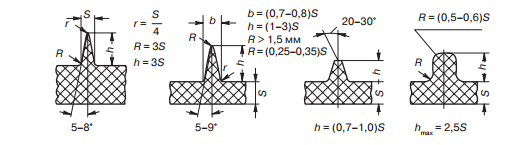

- Ребра жесткости

Ребра жесткости широко применяются в конструкциях разнообразных по назначению деталей машин и приборов (зубчатые и червячные колеса, шкивы, корпусные детали и пр.). Они позволяют уменьшить толщину стенок детали при сохранении ее жесткости и прочности, уменьшают или даже исключают коробление, способствуют размерной стабильности изделия. Толщина ребер жесткости всегда является частью толщины стенки S. Ее значение составляет: для ПЭ, ПП — (0,3–0,6) S; для ПА — (0,15–0,35) S; для ПС и ПК — 0,5S. Рекомендуемая высота ребер при отсутствии конструктивной необходимости до (3–5)S. Ребро жесткости ориентируется по направлению течения расплава в форме. Сечение ребер жесткости должно иметь треугольную или трапецеидальную форму с закругленной вершиной и плавным переходом к основанию (рис. 2).

Рис. 2. Рекомендуемые формы сечений ребер жесткости

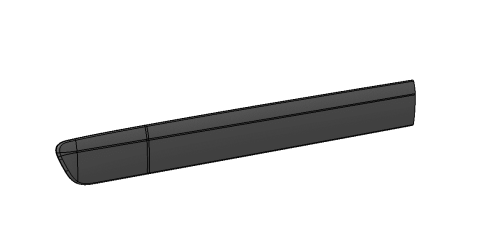

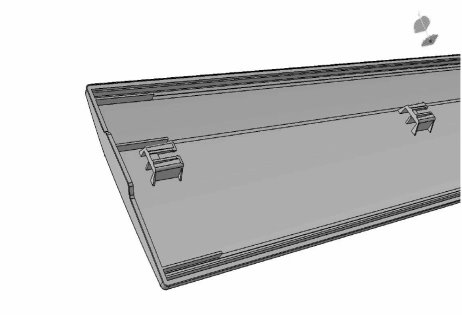

В качестве примера рассмотрим пластиковую деталь автомобиля LADA «Молдинг передней двери»

Данная деталь изготавливается из материала ArmlenPPSK 15–5MS и имеет габариты 983х107.

В результате остаточной деформации кромки детали перестают плотно прижиматься к поверхности кузова и, следовательно, возникает дефект.

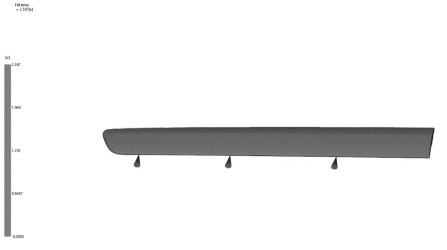

В данной статье результаты анализа были представлены с помощью программного продукта MoldFlow.

Рис. 3. «Молдинг передней двери» до доработки

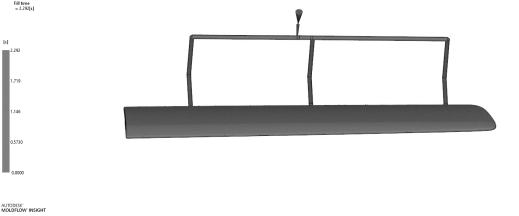

Рис. 4. Время заполнения формы

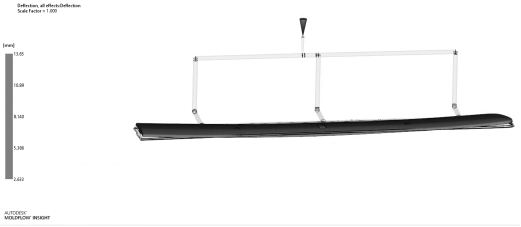

Рис. 5. Анализ коробления

Как мы видим из рис. 5, дефект коробления поваляется на краях детали.

Чтобы уйти от этого дефекты, мы построим ребро жесткости, и повторно проведем анализ, чтобы сравнить результаты.

Рис. 6.

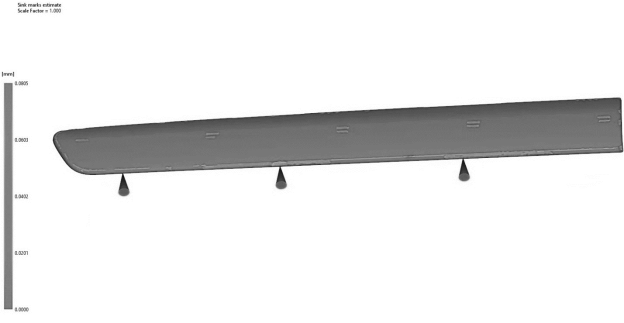

Рис.7. Места возможных утяжек

На рис. 7 мы видим возможные утяжки в местах крепежа молдинга двери.

Значение утяжки не превышает 0,2 мм, а, следовательно, не будет визуально заметно.

Результаты анализа после добавления ребра жесткости:

Рис. 8. Время заполнения формы

Значение времени заполнения осталось практически неизменно

Рис.9. Места возможных утяжек

Благодаря правильно подобранной толщине стенки ребра, нам удалось избежать утяжки на лицевой поверхности детали.

Рис. 10. Анализ коробления

Из рисунка 9 видно, что величина коробления уменьшилась с 23 мм до 14 мм. В данном случае, улучшить качество детали удалось с помощью изменения конструкции.

На основании результатов анализа можно сделать вывод:

Вывод:

Использование систем инженерного анализа позволяет значительно сэкономить время выхода готового продукта, устранить дефект на стадии разработки изделия, сократить затраты на прототипирование и доработку пресс форм, что в целом, положительно влияет на процесс появления нового изделия.

Литература:

- http://rucadcam.ru/index/cae_programmy/0–9

- https://ru.wikipedia.org/wiki/Система_автоматизированного_проектирования

- http://www.autodesk.ru/adsk/servlet/pc/index?id=14659053&siteID=871736

- http://www.sapr.ru/article.aspx?id=22756&iid=1045

- http://www.csoft.ru/catalog/soft/autodesk-simulation-moldflow-insight/autodesk-simulation-moldflow-insight-2014.html

- http://reftrend.ru/508803.html

- http://cherch.ru/technologiya_plastmassi_i_izgotovlenie_izdeliy/osnovnie_trebovaniya_k_konstruirovaniiu_detaley_iz_plastmass.html

- http://mebel.townevolution.ru/books/item/f00/s00/z0000000/st025.shtml