На основе большого опыта экспертной организации в области промышленной безопасности динамического оборудования, работающего в нефтеперерабатывающей и нефтехимической отрасли промышленности, проведен анализ особенностей диагностирования компрессорного оборудования. Полученная статистика и наглядность повреждений наиболее часто выходящих из строя элементов указанного оборудования позволяет более оперативно и качественно проводить мониторинг и диагностирование его технического состояния.

Ключевые слова: экспертиза промышленной безопасности, компрессорное оборудование, диагностирование технического состояния.

Компрессорное оборудование является важнейшим энергетическим и весьма дорогостоящим оборудованием, применяемом в технологиях современных нефтеперерабатывающих и нефтехимических производств, в которых участвуют всевозможные газы, сжимаемые до требуемых достаточно значительных давлений. Возрастающие объемы производства на указанных типах предприятий требуют повышенного внимания к эксплуатации и обслуживанию компрессорного оборудования. Кроме того, на компримирование газов на таких производствах затрачивается более 1/3 мощностей в общем балансе заводских затрат.

Большой практический опыт авторов статьи в области промышленной безопасности динамического оборудования позволил проанализировать основные причины выхода из строя элементов компрессорного оборудования и выявить наиболее часто выходящие из строя детали для каждого типа обследованных компрессоров предприятий. За основу было принято компрессорное оборудование АО «Газпромнефть-МНПЗ» (г. Москва), ООО «Ставролен» (г. Буденновск), ООО «Лукойл-УНП» (г. Ухта), ПАО «Нижнекамскнефтехим» (г. Нижнекамск).

Основными видами повреждения материала динамического оборудования, в частности компрессорного оборудования, является коррозия и эрозия от воздействия среды, трещины, механические повреждения и непосредственно сам механический износ. Особенные требования предъявляются к компрессорам, осуществляющим компримирование углеводородных газов, которое приводит к резкому сокращению межремонтных пробегов, а также частым незапланированным остановкам, где основными неполадками является забивка поршневых колец коксом и полимером, чрезмерная выработка зеркала цилиндра, ухудшение работы сальников и т. д. [1].

Наиболее распространенным, исходя из практического опыта авторов статьи, компрессорным оборудованием нефтеперерабатывающих и нефтехимических производств являются:

поршневые компрессоры;

центробежные компрессоры.

Рассмотрим каждый тип указанного компрессорного оборудования с определением наиболее часто выходящих из строя элементов.

Поршневые компрессоры.

Поршневые компрессоры широко распространены в нефтепереработке и нефтехимии. Принцип их работы основан на сжатии газа в замкнутом пространстве при уменьшении его объема [1]. Изменение объема происходит за счет возвратно-поступательного движения поршня в рабочем цилиндре. В настоящий момент на нефтеперерабатывающих и нефтехимических предприятиях достаточно широко распространены как отечественные, так и компрессоры импортного производства. Особенностью поршневых компрессоров является их значительная мощность, передача больших усилий и крутящих моментов, а также наличие механического трения в узлах сопряжения.

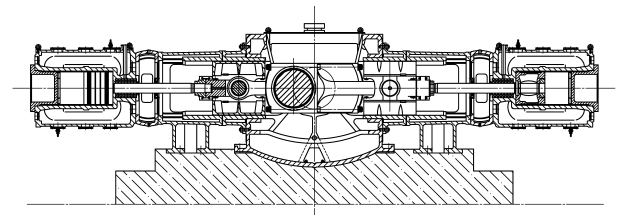

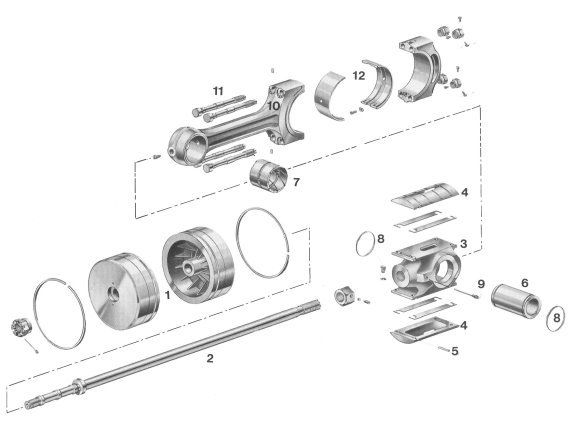

Из поршневых компрессоров (рис. 1) наиболее широкое применение получили компрессоры с электроприводом, реже с приводом от паровых турбин. Поршневые компрессоры должны быть особенно точно изготовлены и по точности изготовления стоят в одном ряду с двигателями внутреннего сгорания. Основные детали поршневого компрессора представлены на рис. 2.

Наиболее опасным при эксплуатации такого типа компрессоров является их пуск, нагрузка (вывод на рабочий режим) и остановка, так как в эти моменты давление в компрессоре может достичь значений выше прочности цилиндров и деталей механизма движения [1], поэтому в это время требуется в особенности повышенное внимание обслуживающего персонала.

Рис. 1. Общий вид поршневого компрессора

Рис. 2. Основные детали поршневого компрессора: 1 — поршень, 2 — шток, 3 — крейцкопф, 4,5 — башмаки крейцкопфа, 6 — палец, 7 — втулка крейцкопфа, 8 — кольцо крепления пальца, 9 — шпилька, 10 — шатун, 11 — шатунные болты, 12 — шатунный подшипник

Основными видами повреждения рабочих элементов поршневого компрессора является:

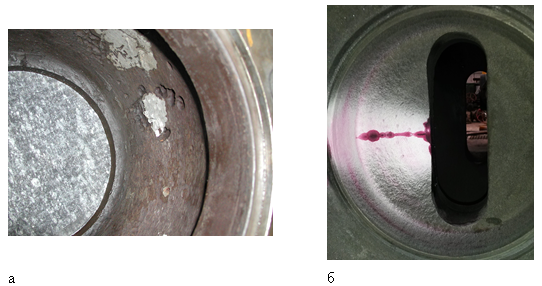

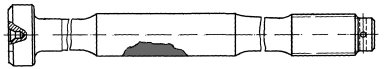

коррозия и непосредственно сам механический износ от трения цилиндров, коленчатых (кривошипных) валов, клапанных гнезд (рис. 3), штоков (рис. 4);

фреттинг-коррозия посадочных мест валов, шатунных болтов (рис. 5).

К основным дефектам коленчатого вала относятся: износ трущихся поверхностей коренных и шатунных шеек, задиры на шейках, смятие и износ шпоночных пазов, появление трещин, изгиб вала.

Цилиндры (цилиндровые втулки) подвергаются интенсивному износу (выработке рабочей поверхности) от трения, что ведет к периодическому выходу этих элементов из строя. Штоки также интенсивно корродируют и на практике чаще выходят вследствие этого из строя.

Рис. 3. Коррозия (а) и трещина (б) на внутренней поверхности клапанного гнезда поршневого компрессора

Рис. 4. Точечная коррозия штоков поршневого компрессора

Шатунные болты работают в очень тяжелых условиях. Неблагоприятные условия эксплуатации могут способствовать их разрушению вследствие усталости материала в местах концентрации напряжений под действием переменной нагрузки и фреттинг-коррозии.

Рис. 5. Место образования фреттинг-коррозии на шатунном болте

При эксплуатации, организации и проведении ремонта поршневых компрессоров необходимо учитывать требования соответствующих нормативных документов, в частности [2].

Центробежные компрессоры.

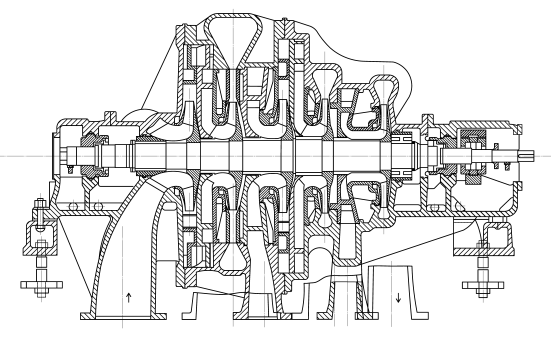

В центробежных компрессорах (рис. 6) давление газа создается за счет центробежных сил, возникающих во вращающемся газовом потоке. Такого типа компрессоры составляют бóльшую часть на предприятиях нефтеперерабатывающей и нефтехимической промышленности (до 70 % от всего объема компрессорного оборудования).

Рассматриваемая область применения центробежных компрессоров требует строгого соответствия их целевому назначению, поэтому необходимо в обязательном порядке учитывать требования нормативной документации по эксплуатации и ремонту центробежных компрессоров [3].

Рис. 6. Общий вид центробежного компрессора

Особенностями повреждения основных рабочих элементов центробежных компрессоров является:

коррозионный и эрозионный износ корпуса;

коррозионно-эрозионный износ лопаток направляющих аппаратов, вала (рис. 6), рабочих колес (рис. 7), промежуточных втулок;

фреттинг-коррозия посадочных мест валов роторов под полумуфты и упорные диски (рис. 8, 9).

В корпусе компрессора из-за вибрации, температурных деформаций, внутреннего давления газа, усилий затяжки крепежных деталей возникает сложное напряженно-деформированное состояние. В результате чего в корпусе могут появиться трещины, коробление, коррозия, эрозия.

Детали ротора во время работы в результате наложения действующих центробежных сил, динамических нагрузок со стороны потока рабочей среды и температурных деформаций также подвержены возникновению в них сложного напряженно-деформированного состояния. Выявляемые повреждения деталей роторов представлены на рис. 7–9.

Рис. 6. Коррозионное повреждение поверхности подшипниковой шейки вала ротора центробежного компрессора (материал — сталь 40ХН2МА)

Рис. 7. Коррозионное повреждение рабочих колес центробежного компрессора

Рис. 8. Обрыв конца зубчатого вала-колеса редуктора центробежного компрессора вследствие фреттинг-износа (материал зубчатого вала-колеса — сталь 40ХНМА)

Рис. 9. Фреттинг-коррозия на шейке вала ротора компрессора в месте посадки полумуфты (слабая посадка полумуфты — натяг 0,015 мм при допустимом 0,03 мм)

Как известно, увеличение продолжительности межремонтного цикла непрерывной работы является одной из первоочередных задач модернизации любого компрессорного оборудования. В последние годы активно ведется работа и в этом направлении. Основной тенденцией такой модернизации, в частности, центробежных компрессоров, является замена масляных уплотнений на сухие газодинамические, что повышает наработку на отказ компрессора на ≈ 25 %, и замена масляных подшипников системой магнитного подвеса, что позволяет избавиться от маслосистемы и повысить продолжительность работы компрессора еще в 2,5 раза [4]. Однако для реализации таких проектов по модернизации требуется глубокая реконструкция компрессорного оборудования, что на данный момент весьма проблематично. Таким образом, пока большую часть на предприятиях занимает компрессорное оборудование в стандартной комплектации, требуется учитывать существующие реалии.

Выводы.

Исходя из большого практического опыта в области промышленной безопасности динамического оборудования рассмотрено наиболее распространенное в нефтеперерабатывающем и нефтехимическом производстве компрессорное оборудование.

Рекомендуется при диагностировании такого или аналогичного указанному в статье компрессорного оборудования особое внимание уделять выявленным наиболее подверженным повреждению элементам.

Литература:

- Абдурашитов, С. А. Насосы и компрессоры / С. А. Абдурашитов, А. А. Тупиченков, И. М. Вершинин, С. М. Тененгольц. — М.: Недра, 1974. — 296 с.

- ОТУ-85. Общие технические условия по ремонту поршневых компрессоров. — Волгоград, 1985 г. — 364 с.

- УО 38.12.007–87. Центробежные компрессоры. Общие технические условия на ремонт. — Волгоград, 1988. — 367 с.

- Селянская, Е. Л. Модернизация центробежного компрессора — замена масляных подшипников магнитным подвесом ротора / Е. Л. Селянская, А. А. Губайдуллин // Компрессорная техника и пневматика. — 2010. — № 4. — С. 38–44.