Промышленные предприятия являются одним из основных источников поступления вредных веществ в атмосферу.

Основной причиной загрязнения на бетонных заводах являются выбросы цементной пыли в атмосферу. Чтобы избежать этого, все цементные силосы, системы пневмотранспорта и вентиляции оснащены фильтрами.

Защита атмосферного воздуха, служит основой многих технологических процессов, от вредных веществ, предполагает реализацию целого комплекса организационных, технологических, инженерно-технических, экологических и экономических мероприятий.

У всех технологических агрегатов, выделяющих пыль, на цементных заводах устанавливаются пылеулавливающие аппараты, позволяющие не только возвратить значительное количество готового продукта или полуфабриката, но и предотвратить загрязнение пылью воздушного бассейна цементных заводов и прилегающих к ним территорий.

В настоящее время на большинстве предприятий в системах пылеулавливания используются электрофильтры, установленные двадцать и более лет назад и обеспечивающие степень очистки 95–98 % или 300–800 мг/м3 пыли на выходе. Многие предприятия вынуждены решать сегодня вопрос замены морального и физически устаревших электрофильтров и ориентируются снова на электрофильтры, как привычное оборудование. Однако сегодня только лучшие зарубежные электрофильтры, с лучшими характеристиками, но при этом имеют габариты таких фильтров значительно больше существующих. К существенным недостаткам электрофильтров относятся сложность конструкций, невозможность стабильной работы в условиях изменяющегося химического и физического состава рабочей среды, остаточная электризация уловленных частиц пыли, которая часто не позволяет вернуть ее в производство, регенерация использованного фильтроматериала и как следствие его утилизации.

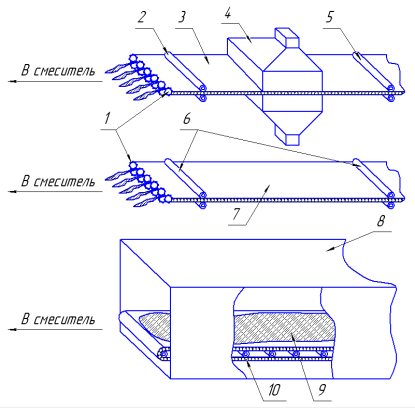

Cпособ отчистки безотходного фильтрования воздуха в производстве бетона армированного базальтовыми волокнами путем пропускания воздуха через фильтр, отличается тем, что фильтрующий материал фильтра используются при изготовлении бетона. При этом одна часть базальтового волокна и цемента непосредственно направляется в смеситель через регуляторы расхода исходного базальтового волокна и цемента, а другая часть базальтового волокна направляется в фильтры для очистки воздуха, используемого в системах пневмотранспорта и вентиляционных выбросов, проходит через них, и с уловленными частицами также направляется в смеситель через регуляторы расхода отработанного в фильтрах базальтового волокна, при этом регуляторы настраиваются таким образом, что суммарная подача базальтового волокна и цемента в смеситель, остается неизменной и соответствующей заданному технологическому режиму независимо от режима работы фильтра (рис.1).

Главными особенностями базальтоцемента являются его высокая прочность при всех видах напряженных состояний и способность переносить большие деформации в упругом состоянии. При этом относительная деформация цементного камня без образования трещин достигает 0,7–0,9 %. Такая деформация в 35–45 раз превосходит предельное удлинение неармированного цементного камня, значительное увеличение деформативности и прочности цементного камня происходит за счет устранения базальтовыми волокном влияния концентрации напряжений в местах, ослабленных структурными дефектами цементного камня (раковинами, микротрещинами и т. п.).

Рис. 1. Фильтровальная установка: 1-разволокнители, 2-вытягивающие валки, 3-базальтовое волокно, 4-фильтр, 5-захватывающие валки, 6-транспортировочные валки, 7-базальтовое волокно, 8-короб, 9-цемент, 10-транспортировочная лента

Базальт — это минерал, образовавшийся в результате вулканической деятельности. Земная кора состоит на 80 % из базальтовых пород. Экологически чистый материал, миллионы лет пролежавший в земле. Будучи химически инертным, базальтовое волокно не вступает в реакцию с солями или красителями, поэтому бетонные растворы с добавкой волокна применяются и при строительстве морских сооружений, и в архитектурном и декоративном бетонах. В дорожных покрытиях волокно предохраняет бетон и арматуру от проникновения антиобледеняющих солей и агрессивных веществ, а также повышает остаточную прочность и устойчивость к замораживанию-оттаиванию, повышает шероховатость поверхности.

Использование качественного бетона со специальными добавками включая, волоконное армирование, обеспечивают стойкость к перепадаем температур защищая от разломов, трещин и отслаивания поверхности; исключает пластические и усадочные трещины; увеличивает долговечность поверхности, края и шва, а также устойчивость к истиранию и ударам; обеспечивает раннюю прочность на сжатие, то есть прочность, которую обычный бетон приобретает только через 28 дней с момента укладки.

Литература:

- Фильтровальная установка очистки воздуха непрерывного действия: пат. № 99992 Рос. Федерация. № 2010123641; заявл. 09.06.2010; опубл. 10.12.2010, Бюл. № 34. 1 с.