Циклоны находят применение в самых различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, энергетике и др.

При небольших капитальных затратах и эксплуатационных расходах циклоны в зависимости от характеристик улавливаемой пыли, типа и режима работы циклона обеспечивают эффективность очистки газов 80–95 %.

Циклоны могут использоваться как для предварительной очистки газов и устанавливаться перед тканевыми фильтрами, или электрофильтрами, так и самостоятельно.

Подобные пылеочистные аппараты широко применяются для сухой очистки газов, выделяющихся при некоторых технологических процессах (сушка, обжиг, агломерация, сжигание топлива и т. д.). Принцип действия циклонов основан на выделении частиц пыли из газового потока под воздействием центробежных сил, возникающих вследствие вращения потока в корпусе аппарата.

Применяют правые (направление потока воздуха — по часовой стрелке, если смотреть сверху) и левые (направление потока воздуха — против часовой стрелки, если смотреть сверху) циклоны. Циклоны обычно подразделяются на высокоэффективные и высокопроизводительные.

Аппараты первого типа отличаются более высокой эффективностью, но требуют больших затрат времени на осуществление процесса очистки, вторые имеют небольшое гидравлическое сопротивление, отличаются большой производительностью, но одновременно хуже улавливают мелкие частицы пыли.

Улавливание пыли в циклонных аппаратах основано на использовании центробежных сил. Пылегазовый поток с большой скоростью по касательной поступает в цилиндрическую часть корпуса циклона, и совершает движение по нисходящей спирали. Под действием центробежной силы, возникающей при вращательном движении потока, пылевидные частицы перемещаются к стенкам циклона.

Эффективность очистки газа η в циклоне в основном определяется его типом, размером, дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа. С уменьшением диаметра циклона и повышением до определенного предела скорости газа в циклоне эффективность очистки η возрастает.

Циклоны просты в разработке и изготовлении, надёжны, высокопроизводительны, имеют довольно низкое гидравлическое сопротивление, могут использоваться для очистки агрессивных и высокотемпературных газов и газовых смесей.

Интенсификация циклонного процесса в основном связана с совершенствованием конфигурации конструктивных элементов циклона (корпуса, входного патрубка, верхней крышки, выхлопной трубы).

При проектировании решаются две основные задачи: распределение общего потока выбросов по газоочистительным аппаратам, если они установлены в параллель, и распределение газопылевого потока внутри аппаратов.

Формирование потоков связано с режимами их движения, определяемыми, как известно, числом Рейнольдса. При Re< 2300 в трубах круглого сечения всегда существует ламинарный режим. С увеличением Re до некоторого значения наступает скачкообразный переход от ламинарного к турбулентному режиму. Значение Re, при котором совершается этот переход, необязательно равен 2300 — в определенных условиях турбулентный режим может наступать при Re>>2300.

Понятие сформированный поток и стабилизированный поток адекватны только для ламинарного режима. В этом случае струи или слои газа движутся параллельно, не смешиваясь друг с другом. Для ламинарного потока характерны, с одной стороны, отсутствие поперечных пульсаций, с другой — значительная неравномерность скоростей вдоль сечения канала и, самое главное, неравномерность дисперсной фазы в канале, причем, в отличие от скоростей газовой фазы, она нарастает по мере прохождения аэрозоля через канал: наиболее крупные и тяжелые частицы концентрируются в нижней части канала. Указанное явление не наблюдается только в каналах, расположенных вертикально. Таким образом, ламинарный режим благоприятен для распределения паров и газов.

Для разработкициклонас оптимальными характеристиками и техническими показателями работа выполняется в несколько этапов:

- Определяются физические характеристики материала и его фракционный состав.

- На лабораторном стенде производятся испытания с целью определения эффективности улавливания данного материала на моделях газоочистных аппаратов.

- Путем изменения геометрической конструкции модели эффективность улавливания материала доводится до необходимой величины.

Режим циклонного процесса можно оптимизировать, просто увеличив скорость газа в циклоне. Однако энергозатраты при этом растут пропорционально квадрату скорости газа, а степень очистки — значительнее медленнее. Формирование потоков связано с режимами их движения, определяемыми, как известно, числом Рейнольдса. При Re <2300 в трубах круглого сечения всегда существует ламинарный режим. С увеличением Re до некоторого значения наступает скачкообразный переход от ламинарного к турбулентному режиму. В газопроводах газоочистительных сооружений, работающих обычно при скорости газа 15–25 м/с, режим, как правило, всегда турбулентный.

Равномерное движение потока газа в центробежных пылеосадителях весьма затруднительно, что в свою очередь влияет на возрастание гидравлического сопротивления и увеличение затрат на электроэнергию.

Главной задачей исследования явилась оптимизация движения газового потока в системах пылеочистки за счет перехода турбулентного движения потока в организационно направленное.

Нами предложено изменение режима движения очищенного газа в выхлопной трубе циклона с турбулентного на организационно направленное, путем установки на входе в выхлопную трубы струевыпрямителя, который изменяет направление движения газа из спирального в кольцевом зазоре между корпусом и выхлопной трубой в прямолинейное вдоль оси выхлопной трубы.

Струевыпрямитель, представляет собой пластину, изогнутую таким образом, что в зазоре между корпусом и выхлопной трубой ее поверхность на начальном участке расположена вдоль направления движения газа, а в выхлопной трубе ее поверхность на конечном участке расположена в направлении оси выхлопной трубы, при прохождении вдоль которых поток газа из закрученного потока преобразуется в прямолинейный поток, движущийся в направлении оси выхлопной трубы. При этом, режим движения потока газа из турбулентного переходит в организационно направленный, что снижает затраты на его перемещение.

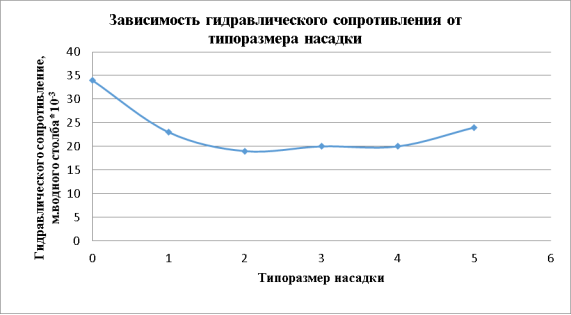

Для определения оптимальных размеров струевыпрямителя были проведены экспериментальные исследования, путем создания специальных насадок различных типоразмеров, которые показали следующие результаты, табл.1.

Таблица 1

Результаты испытаний циклонов с организованным движением газового потока

|

Типоразмеры насадок |

Характерный размер насадки (угол наклона направляющих) |

Перепад давления на входе в выхлопную трубу м.вод.ст.*10–3, при данном расходе в % | |||

|

100 % |

80 % |

60 % |

40 % | ||

|

Без насадки |

00 |

34 |

26 |

19 |

12 |

|

1 |

200 |

23 |

16 |

10 |

4 |

|

2 |

250 |

19 |

12 |

9 |

4 |

|

3 |

300 |

20 |

16 |

10 |

5 |

|

4 |

350 |

20 |

16 |

11 |

6 |

|

5 |

450 |

24 |

17 |

10 |

5 |

Рис.1. График зависимости гидравлического сопротивления от типоразмера насадки

Данные эксперимента доказали снижение энергозатрат за счет применения конструктивной интенсификации процесса сепарации в противоточном циклоне (рис.1).

При разработке газоочистного оборудования специалисты оперируют множеством математических формул, объясняющих процессы, происходящие в центробежных пылеочистителях. Если попытаться вывести общую формулу газоочистки, то она может звучать так: разница между объемом промышленных выбросов в атмосферу и количеством уловленных отходов должна стремиться к нулю: Qzвх — Qzуловл→ 0