Задача повышения экономической эффективности при сохранении требований по безопасной эксплуатации блоков АЭС в целом и оборудования, в частности требует разработки новейших технологических решений покрытий зданий и сооружений АЭС. Это позволит не только решать задачи технического обслуживания и ремонта, модернизации и вывода из эксплуатации, но и обеспечит экономическую эффективность в условиях его эксплуатации. В практике строительства и проектирования существуют различные типы ребристых покрытий [1]. Многие из них нашли реальное применение в гражданском и промышленном строительстве, используются в практике возведения покрытий цехов, ангаров, складов и т. п.

Проблема соединения металлических панелей, а также стержневых элементов всегда была и остается и настоящее время актуальной. Известен узел соединения стержней покрытий, включающий звездообразную деталь с прорезями, в которые входят концы плоских стержней [1]. Недостатками такого узла являются сложность монтажа и унификации элементов покрытия, а также повышенная деформативность. Распространен узел соединения стержней оболочки, содержащий узловую деталь звездообразной формы и закрепленные на ней стержни с монтажными прорезями [2]. Однако такое конструктивное решение усложняет монтаж покрытия и унификацию элементов оболочки.

Существует узел соединения стержней каркаса сетчатой оболочки имеющий узловую деталь звездообразной формы с радиальными лучами переменного профиля, к которым прикреплены концы стержней посредством болтов, размещаемых в отверстиях, образованных в стержнях и лучах. Каждый луч узловой детали имеет утонченный участок — шейку и расположенные симметрично выступы, в которые упираются торцы стержней. Стержни имеют замкнутый коробчатый профиль [2]. В таком решении необходима обрезка торцов стержней под разными углами, которые определяются кривизной поверхности и длиной стержней; за счет разнотипности элементов существенно увеличивается продолжительность сборки ребристой оболочки и снижается надежность узлового сопряжения. Кроме того, указанное решение сложно применять при выполнении покрытия из панелей с краевыми ребрами сегментообразного поперечного сечения, которые образуют полые ребра эллипсоидальной формы путем наложения друг на друга краевых ребер смежных панелей [3].

Нами предлагается новое конструктивное решение покрытия из облегченных панелей, обеспечивающее возможность изготовления ребристых металлических оболочек различных форм с ребрами сегментообразного поперечного сечения с повышением эксплуатационной надежности узлового сопряжения и в целом ребристого покрытия при снижении трудоемкости монтажа [4].

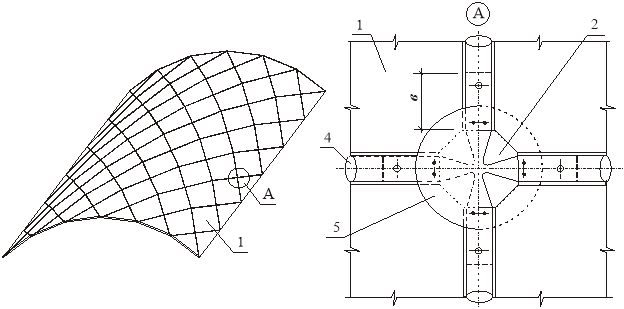

Узел соединения элементов металлической ребристой оболочки состоит из узлового элемента звездообразной формы 2 с радиальными лучами, к которым прикреплены панели 1 через краевые ребра 3 сегментообразного поперечного сечения, образующие полые ребра эллипсоидальной формы 4 путем наложения друг на друга краевых ребер 3 смежных панелей 1 (рис. 1). Полые ребра 4, присоединены к узловому элементу звездообразной формы 2 при помощи шпилек и втулок.

Рис. 1.

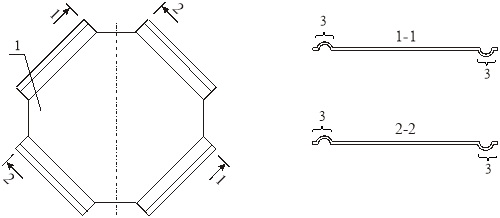

Углы панелей (рис.2) обрезаны по краевым линиям перпендикулярным биссектрисе угла между краевыми ребрами панелей 1, а сегментообразные краевые ребра 3 панелей 1 соединены с радиальными лучами узловых элементов звездообразной формы посредством высокопрочных втулок, поставленных в отверстия, образованных в полых ребрах 4 и радиальных лучах узлового элемента звездообразной формы 2. Каждый луч имеет утонченную часть — шейку, которая идет к центральной части узлового элемента звездообразной формы 2. Ось втулок перпендикулярна осям радиальных лучей. Форма поперечного сечения концевых участков радиальных лучей длиной в=200–300мм соответствует поперечному сечению полых ребер эллипсоидальной формы 4, в которые они вставлены.

Узел снабжен круглыми накладками 5, в которых образованы радиальные выштамповки и которые соответствуют форме полых ребер эллипсоидальной формы 4. Накладки расположены вверху и внизу узлового соединения и скреплены шпильками, расположенными симметрично по отношению к осям радиальных лучей узловых элементов и полых ребер. Шпильки устанавливаются на концевых участках каждого радиального луча звездообразного элемента 2 с запрессовкой в заранее подготовленные отверстия. Шпилька 6 фиксирует положение эллипсоидального ребра 4 относительно элемента звездообразной формы 2. Помимо этого, шпильки передают часть усилия с ребра на звездообразный элемент 2, позволяя уменьшить нагрузку (усилия) на втулки (высокопрочные болты).

Рис. 2.

Разница между диаметрами шпильки 6 и отверстием под нее принимается минимальной (0,1–0,5мм) для обеспечения требуемой точности монтажа ребристой металлической оболочки. Разница в диаметрах втулки и отверстия под нее принимается в пределах 1–3мм, что обеспечивает простоту установки втулок при монтаже оболочки и дает возможность изменения углов наклона эллипсоидальных ребер к оси звездообразного элемента. Индивидуальной обработки торцов полых ребер панели не требуется.

Предлагаемое конструктивное решение узла соединения элементов металлической оболочки позволяет обеспечить возможность изготовления ребристых оболочек из сборных панелей различных форм и повысить точность их сборки и эксплуатационную надежность узлового сопряжения, продлить срок жизненной способности ребристой металлической оболочки при снижении трудоемкости изготовления элементов и сроков ее монтажа.

Литература:

- Трущев А. Г. Пространственные металлические конструкции / А. Г. Трущев. М.: Стройиздат, 1983. — 215 с.

- Файбишенко В. К. Металлические конструкции / В. К. Файбишенко. М.: Стройиздат, 1984. — 336 с.

- Ращепкина С. А. К вопросу технологии производства новых металлических конструкций. Научно-технический журнал Вестник МГСУ. Специальный выпуск / С. А. Ращепкина. № 3. М.: МГСУ. 2009. С.147–150.

- Пат.140552 Российская Федерация. Узел соединения ребристой металлической оболочки / Ращепкина С. А., Андреева Н. В.; заявитель и патентообладатель Саратов. СГТУ. 2014, Бюл.№ 2.