В статье авторы рассматривают методы проектирования с помощью практик SDPD.

Ключевые слова: система проектирования, CAD, CAE, PDM, SDPD.

В настоящий момент на рынке представлено множество программных средств для создания 2D чертежей и 3D моделирования изделий, при этом каждая имеет свой особый функционал и определённое назначение. Началом создания каждого изделия служит этап аналитики, в котором определятся идея — для чего будет служить изделие, какое назначение будет выполнять и как будет работать, а также проектируется — как изделие будет выглядеть. Только после этого начинается этап написания технического задания с требованиями, которым будет соответствовать будущее изделие. Все вышеперечисленное можно отнести к первому этапу — «Исследование». Далее начинается этап «Проработка изделия», где в рамках научно-исследовательских и опытно-конструкторских работ (НИОКР) начинается анализ информации, конструкторское проектирование деталей сборка, а также производятся расчёты элементов. Именно на этапе проектирования применяются CAD/ CAE/ PDM решения, которые ложатся в основу создания конструкторской документации.

CAD — (с англ. Computer Aided Design), предполагает использование автоматизированных систем проектирования на основе компьютерных технологий и специального программного обеспечения. CAD системы позволяют получить в кратчайшие сроки электронную модель, эскиз, спецификации, которые будут соответствовать требованиям ЕСКД.

CAE — (с англ. Computer Aided Engineering), общее обозначение программ, целью которых является создание сложных инженерных расчётов. CAE представляет собой обширный класс систем, позволяющий решить определённую задачу: расчёты на прочность материала, моделирование тепловых процессов и гидравлических расчётов. CAE системы подразумевают комплекс инженерного анализа различных систем перед изготовлением опытного образца изделия.

PDM — (с англ. Product Data Management), является инструментом, который лежит в основе создания полноценных PLM систем на предприятии и представляет собой некую систему управления техническими данными изделия, хранением и обработкой документации, рабочими процессами, графическими чертежами рис 1.

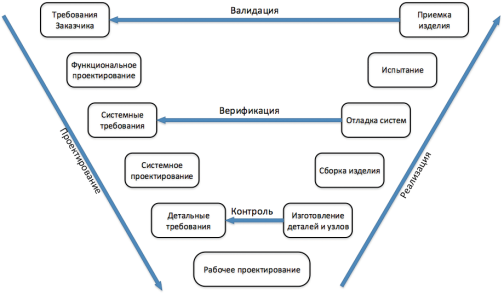

Рис. 1 Взаимосвязь этапов с инструментами проектирования

Все вышеперечисленные инструменты позволяли на протяжении долгого времени создавать различные изделия, но по результатам эксплуатации возникало большое количество проблем. Из-за недостаточного анализа каждого элемента изделия затраты на доработку после этапа изготовления опытного образца увеличивались. Именно на стадии экспериментов (испытаний) проявляются многочисленные недочёты в работоспособности изделия, даже если они были некритичные, исправление этих недочетов занимало много времени и ресурсов, в следствии чего сдвигались сроки выполнения НИОКР [1].

Новый метод создания изделий с помощью подхода SDPD (с англ. System Driven Product Development) системно-ориентированного проектирования — позволяет на протяжении всех этапов создания изделия максимально сократить трудозатраты и повысить эффективность изготовления изделия, путем применения практик системной инженерии к проектированию, а также создания модели на различных этапах конструирования. Построение архитектурной модели рис 2, с подсистемами разрабатываемого изделия, которая детально отображает логику его работы и проведение проверки на соответствие заданным требованиям позволят спрогнозировать и устранить проблемы до основного этапа конструирования.

Рис. 2. V-модель процессов разработки и изготовлении изделий

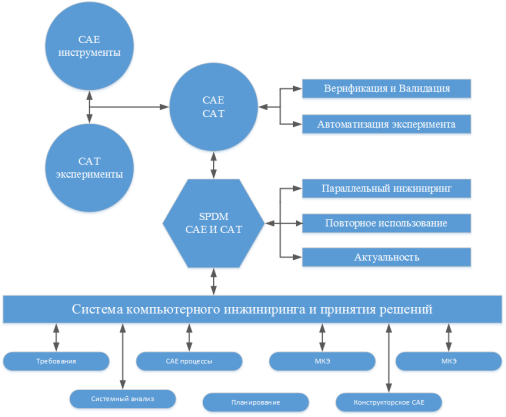

Для снижения затрат (с точки зрения управления данными) необходимо выстроить систему, где данные легко прослеживаются и эксперименты (испытания) реализуются только для актуальных модификаций изделий. Каждая подсистема должна быть не только спланирована, но и предварительно смоделирована в виртуальном пространстве. Для реализации этих задач система управления экспериментальными данными должна быть тесно связана с системами управления, конструкторскими и расчетными данными, а также с требованиями к изделию. Всё вышеперечисленное необходимо интегрировать в, единую среду управления данными [2]. Чтобы обеспечить возможность принятия корректных решений на основе всестороннего анализа поведения изделий и систем, необходим встроенный инструмент просмотра любых САЕ-данных, включая расчетные, экспериментальные и другие данные. Наличие интегрированного инструмента в среде принятия бизнес-решений, позволит сделать решения более обоснованными. В качестве такого интегрированного инструмента можно применить SPDM систему рис 3.

Рис. 3. Единая среда автоматизированного взаимодействия между подразделениями организации с интеграцией SPDM системы

Основным предназначением SPDM-системы является эффективное управление процессами и данными инженерного анализа, обеспечение актуальности данных, быстрый и удобный поиск данных, автоматизация управления процессом инженерного, анализа, удобство создания расчетных моделей, результаты экспериментов, накопление знаний и компетенций, повторное использование информации [3].

Автоматизация взаимодействия между конструкторскими и расчетными подразделениями, а также интеграция различных систем в единую цепочку принятия решений при проектировании, позволяет достигнуть снижения издержек при изготовлении изделий. В дополнение к этому обеспечение информационной связи между данными, которые порождаются конструктором и расчетчиком, позволит отследить наличие расчетных обоснований не только внутри отделов, но и со стороны руководителей и КБ. При создании единой среды с внедрением SPDM-системы, управление данными и процессами на основе CAD/CAE/CAM вместе с требованиями и управлением экспериментами даёт возможность пошагового использования данных, так и всех принимаемых конструктивных решений на основе результатов системного анализа.

Литература:

- Трусов, Б. Г. Программная инженерия: Учебник / Б. Г. Трусов. — М.: Академия, 2018. — 240 c

- Косяков, А. Системная инженерия. Принципы и практика / А. Косяков, У. Свит, С. Сеймур, С. Бимер. — М.: ДМК, 2014. — 624 c.

- Тельнов, Ю. Ф. Инжиниринг предприятия и управление бизнес-процессами. Методология и технология: Учебное пособие / Ю. Ф. Тельнов, И. Г. Федоров. — М.: Юнити, 2017. — 304 c.