Исследование влияния диффузионного отжига на величину коробления цементованных деталей

Автор: Мурзин Сергей Сергеевич

Рубрика: Металлургия

Опубликовано в Техника. Технологии. Инженерия №3 (13) июль 2019 г.

Дата публикации: 28.05.2019

Статья просмотрена: 213 раз

Библиографическое описание:

Мурзин, С. С. Исследование влияния диффузионного отжига на величину коробления цементованных деталей / С. С. Мурзин. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2019. — № 3 (13). — С. 1-13. — URL: https://moluch.ru/th/8/archive/130/4239/ (дата обращения: 23.04.2024).

В статье рассмотрены вопросы сокращения поводок цементованых деталей за счет перераспределения углерода по слою в процессе диффузионного отжига. Рассчитаны возможные варианты проведения режимов цементации и диффузионного отжига, для достижения заданных параметров распределения углерода по слою, на основании которых проведена экспериментальная работа.

Ключевые слова: цементация, диффузионный отжиг, коробление цементованных деталей.

The article deals with the reduction of the leash of cemented parts due to the redistribution of carbon in the layer in the process of diffusion annealing. Possible variants of cementation and diffusion annealing regimes are calculated to achieve the specified parameters of carbon distribution over the layer, on the basis of which experimental work is carried out.

Key words: Carburizing, diffusion annealing, case hardening, warping of parts

Теоретические основы сокращения величины поводок при термообработке цементированных деталей

Согласно [1] выделяют следующие источники автодеформации:

1) Неравномерное тепловое расширение (сжатие) массы изделия при образовании неоднородного температурного поля.

2) Температурная зависимость механических свойств материала.

3) Фазовые (структурные) превращения в материале

4) Местное изменение химического состава

Согласно [2] наиболее существенна деформация при закалке. Она возникает преимущественно в результате объемных изменений в интервале мартенситного превращения и в меньшей степени температурным градиентом. Мартенсит является составляющей с наибольшим удельным объемом, и согласно [3] степень тетрагональности решетки мартенсита увеличивается по мере повышения содержания углерода.

Изменить градиент температурного поля в процессе термообработки, не всегда представляется возможным, в виду заложенной геометрии и материала изделия в конструкторской документации, а также безальтернативности закалочной среды в конкретных производственных условиях. Изменение геометрии в результате изменения механических свойств при температурном воздействии (отпуске) должна компенсироваться выбором низкого отпуска из диапазона 140–200°С, при котором не происходит активного распада остаточного аустенита.

Таким образом главными направлениями для уменьшения деформации при выборе технологии термической обработки видятся в уменьшении процентного содержания углерода в поверхностной зоне цементованого слоя и сглаживание его химической неоднородности по углероду. Поставленной цели можно достичь, используя нагрев и тепловую выдержку при температуре активной диффузии углерода, без подвода потока диффундирующего вещества, после процесса цементации.

Математическое описание диффузии при цементации основано на предположениях Фика, который вывел основные уравнения диффузии. Второе уравнение диффузии, в общем виде имеет вид: dc /d τ = D(d 2 c /dx 2+ d 2 c /dy2+ d 2 c /dz2) [4]. Или для одномерной задачи: dc /d τ = D(d 2 c /dx 2), где c — концентрация углерода, τ — время, D — коэффициент диффузии, x — расстояние от нагреваемой поверхности до данной точки.

Оборудование иматериалы иметодики исследования

Твердость образцов измерялась твердомером по методу Супер-Роквелла ТКС-1М ГОСТ 22975–78

Глубина цементованного слоя измерялась на изломе при помощи микроскопа измерительного МПБ-3

Величина поводки измерялась на контрольной плите рейсмусом

Цементация проводилась в шахтной печи Ц-105А, термообработка в муфельной печи SNOL40/1180

Образцы изготовлены из листа толщиной 5 мм, плавки 121689 с следующим химическим составом:

Таблица 1

Химический состав листовой стали 3

|

Плавка |

Марка стали |

C,% |

Mn,% |

Si,% |

P,% |

S,% |

Cr,% |

Cu,% |

Ni,% |

Al,% |

As,% |

N,% |

|

121689 |

Ст3сп |

0,2 |

0,56 |

0,24 |

0,025 |

0,019 |

0,04 |

0,05 |

0,04 |

0,04 |

0,002 |

0,008 |

Экспериментальная работа по определению изменения величины деформации после термической обработке врезультате диффузионного отжига цементованных деталей

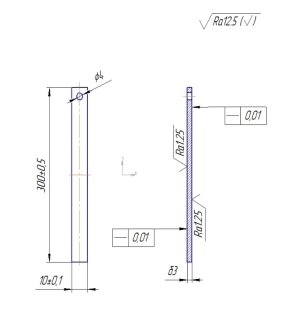

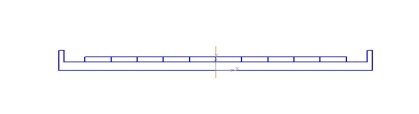

Чтобы оценить величину изменения поводок, возникающих после термической обработки, в зависимости от перераспределения содержания углерода в цементованном слое после диффузионного отжига была проведена опытная работа. Были изготовлены 15 образцов из листовой стали ст3 следующего вида:

Рис. 1. Образец для оценки изменения деформаций после термической обработке в результате диффузионного отжига после цементации

Расчет распределения углерода вцементованном слое

Для определения динамики распределения углерода в процессе диффузионной тепловой выдержки, необходимо сначала определить распределение углерода в цементованном слое. Для этого решим второе уравнение диффузии методом конечных разностей для наших образцов, как для пластины конечной толщины и неограниченных размеров по длине и ширине, сведя задачу к одномерной. Разделим нашу пластину на слои равной толщины с номерами n-1, n, n+ 1 и т. д., а время на малые интервалы, k-l, k, k+ 1 и т. д., Тогда концентрация углерода в n-ом слое в k-ый промежуток времени будет cn,k. При этом дифференциальное уравнение диффузии dc /d τ = D(d 2 c /dx 2) заменяется уравнением в конечных разностях

(сn, k + 1 — сn, k)/ Δ τ = D(cn +1, k — cn, k — cn, k +cn — 1, k)/ Δ x 2

Тогда:

сn, k + 1 — сn, k = (2D Δ τ/ Δ x 2)(((cn +1, k + cn — 1, k)/2)- cn, k)

Множителю пропорциональности (2D Δ τ/ Δ x 2), можно придавать любые значения, так как Δ τ и Δ x можно выбирать любые.

Тогда примем (2D Δ τ/ Δ x 2)=1, промежуток времени Δ τ=(Δ x 2)/ 2D, и в этом случае уравнение примет вид: сn, k + 1=(cn +1, k + cn — 1, k)/2

В качестве граничных условий определим постоянство концентрации углерода на поверхности пластины во все промежутки времени, примем ее равной 0,8 %. Для приближения расчетных значений к реальным показателям, выберем коэффициент диффузии для каждого промежутка времени из данных, полученных в работе [6]. Рассчитав распределение концентрации углерода после газовой цементации, примем полученное распределение углерода, как начальные условия при диффузионной тепловой выдержке пластин. Эффективным цементованым слоем будем считать слой с содержание углерода 0,4 % и выше [6]

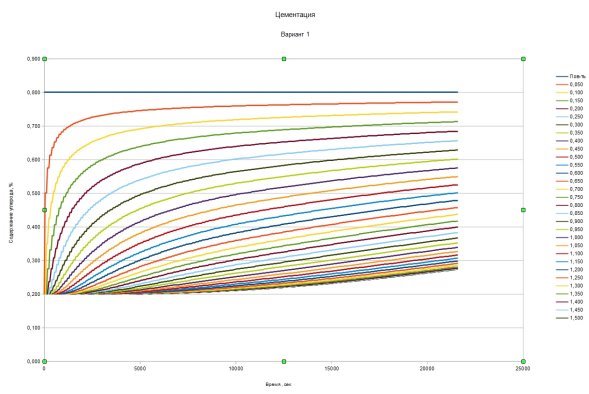

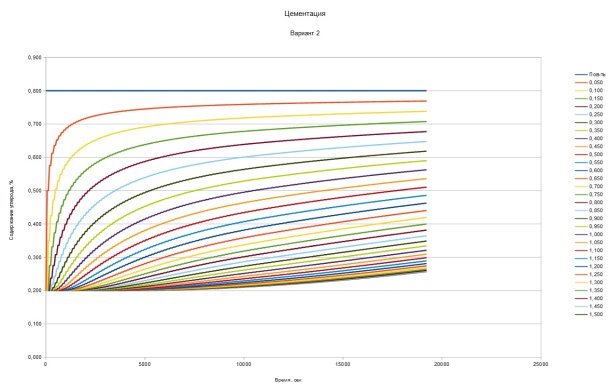

Разобьем 15 образцов на группы по 5 штук. Выберем критерии для каждой группы образцов.

Группа 1 — Слой 0,8мм, содержание углерода в поверхностном слое 0,8 % (обычный режим цементации)

Группа 2 — Слой 0,8мм, содержание углерода в поверхностном слое 0,7 %

Группа 3 — Слой 0,8мм, содержание углерода в поверхностном слое 0,6 %

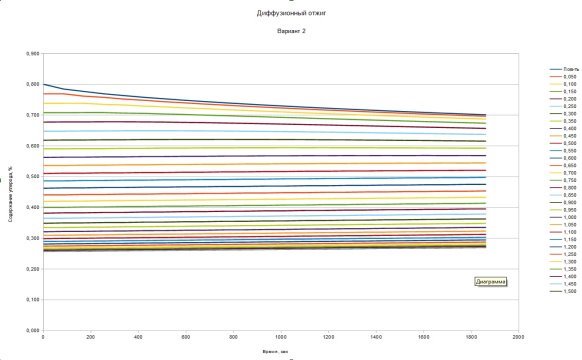

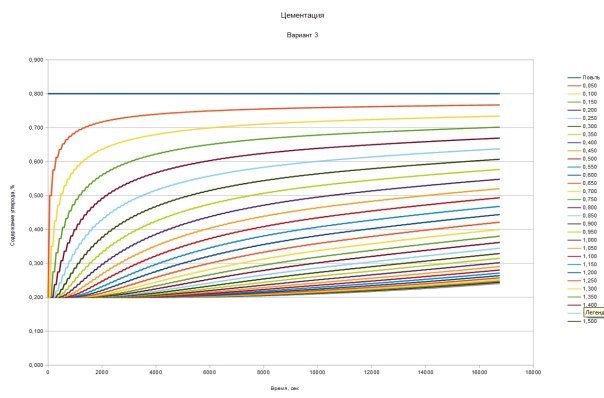

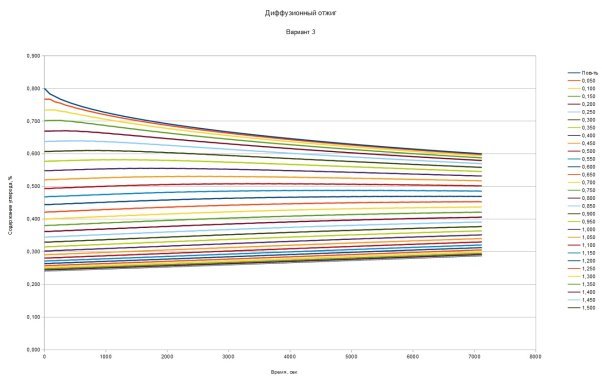

Для выбора режима цементации и диффузионного отжига каждой группы произведем множество расчетов. Результаты приведем в виде диаграмм.

Рис. 2. Распределение концентрации углерода после газовой цементации для группы 1

Рис. 3. Распределение концентрации углерода после газовой цементации для группы 2

Рис. 4. Распределение концентрации углерода после диффузионной отжига для группы 2

Рис. 5. Распределение концентрации углерода после газовой цементации для группы 3

Рис. 6. Распределение концентрации углерода после диффузионной отжига для группы 3

На основании проведенных расчетов выберем режимы цементации. При этом диффузионный отжиг совместим с процессом газовой цементации, давая выдержку согласно расчетам при уменьшении подачи карбюризатора.

Технология цементации, диффузионного отжига ипоследующей термической обработки

Вариант 1 для группы образцов 1:

005 Нагрев до 940°С по мощности печи

При температуре не выше 500°С включить подачу воды для охлаждения подшипника

При температуре 750–760°С подать керосин 50–75 капель в минуту

При температуре 900°С и выше поддерживать подачу керосина 120–130 капель в минуту

010 Установление цементационной атмосферы

После достижения в рабочей зоне печи 940°С дать выдержку 0,5 часа для установления цементационной атмосферы. Подача керосина 120–130 капель в минуту

020 Насыщение

Температура 940°С. Подача керосина — 120–130 капель в минуту. Выдержка — 6 часов

030 Охлаждение

После начала охлаждения подачу керосина установить на 50–75 капель в минуту

На температуре 750–760°С перекрыть керосин

Вскрыть печь по достижению температуры 200–300°С

Вариант 2 для группы образцов 2:

005 Нагрев до 940°С по мощности печи

При температуре не выше 500°С включить подачу воды для охлаждения подшипника

При температуре 750–760°С подать керосин 50–75 капель в минуту

При температуре 900°С и выше поддерживать подачу керосина 120–130 капель в минуту

010 Установление цементационной атмосферы

После достижения в рабочей зоне печи 940°С дать выдержку 0,5 часа для установления цементационной атмосферы. Подача керосина 120–130 капель в минуту

020 Насыщение

Температура 940°С. Подача керосина — 120–130 капель в минуту. Выдержка — 5,5 часов

030 Диффузионный отжиг

Температура 940°С. Подача керосина — 50–75 капель в минуту. Выдержка — 35 минут

040 Охлаждение

После начала охлаждения подачу керосина установить на 50–75 капель в минуту

На температуре 750–760°С перекрыть керосин

Вскрыть печь по достижению температуры 200–300°С

Вариант 3 для группы образцов 3:

005 Нагрев до 940°С по мощности печи

При температуре не выше 500°С включить подачу воды для охлаждения подшипника

При температуре 750–760°С подать керосин 50–75 капель в минуту

При температуре 900°С и выше поддерживать подачу керосина 120–130 капель в минуту

010 Установление цементационной атмосферы

После достижения в рабочей зоне печи 940°С дать выдержку 0,5 часа для установления цементационной атмосферы. Подача керосина 120–130 капель в минуту

020 Насыщение

Температура 940°С. Подача керосина — 120–130 капель в минуту. Выдержка — 4 часа 40 минут

030 Диффузионный отжиг

Температура 940°С. Подача керосина — 50–75 капель в минуту. Выдержка — 2 часа

040 Охлаждение

После начала охлаждения подачу керосина установить на 50–75 капель в минуту

На температуре 750–760°С перекрыть керосин

Вскрыть печь по достижению температуры 200–300°С

После цементации необходимо термообработать все 3 группы образцов совместно:

Закалка

005 Нагрев и выдержка

Посадить образцы в печь на температуру 820°С согласно рисунка 7

Рис. 7. Садка образцов

Выдержать в печи 20 минут

010 Охлаждение

Охладить в воде совместно

Отпуск

005 Нагрев и выдержка

Температура посадка 180°С. Выдержка — 4 часа

010 Охлаждение — воздух

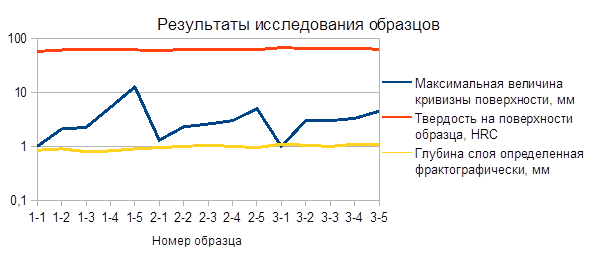

Далее были измерены: при помощи рейсмуса на контрольной плите кривизна каждого образца, твердость поверхности при помощи твердомера по методу Супер-Роквелла ТКС-1М, глубина цементованного слоя фрактографически. Данные занесены в таблицу 2. На рисунке 8 представлена фотография излома образцов.

Таблица 2

Результаты измерений образцов

|

№образца |

Максимальная величина кривизны поверхности, мм |

Твердость на поверхности образца, HRN15 |

Глубина слоя определенная фрактографически, мм |

|

1–1 |

1 |

90.5 |

0,85 |

|

1–2 |

2,1 |

90.5 |

0,9 |

|

1–3 |

2,25 |

91 |

0,8 |

|

1–4 |

5,3 |

89 |

0,8 |

|

1–5 |

12,7 |

89 |

0,9 |

|

2–1 |

1,3 |

89 |

0,95 |

|

2–2 |

2,3 |

89 |

1,0 |

|

2–3 |

2,6 |

89.5 |

1,05 |

|

2–4 |

3 |

89 |

1,0 |

|

2–5 |

5 |

88 |

0,95 |

|

3–1 |

1 |

89 |

1,1 |

|

3–2 |

3 |

90 |

1,05 |

|

3–3 |

3 |

90.5 |

1,0 |

|

3–4 |

3,3 |

91 |

1,1 |

|

3–5 |

4,5 |

89 |

1,1 |

Рис. 8. Фотография излома: а) образец 1–2; б) образец 2–3; в) образец 3–4

Обсуждение полученных результатов

Рис. 9. Результаты исследования образцов (в логарифмическом масштабировании)

Среднее значение величины коробления:

Для группы образцов 1–4,67мм

Для группы образцов 2–2,84мм

Для группы образцов 3–2,96мм

Среднее значение величины отклонений коробления образцов от среднего значения коробления (характеризует разброс значений поводок для каждой группы образцов):

Для группы образцов 1–3,46мм

Для группы образцов 2–0,928мм

Для группы образцов 3–0,784мм

Также можно наблюдать, что если для образцов группы 1 глубина слоя расчетная и измеренная в ходе эксперимента практически совпадают, то для образцов группы 2 и 3 появляется расхождение, что говорит о изменении коэффициента диффузии в результате перераспределения углерода в процессе диффузионного отжига. Динамика увеличения глубины слоя с увеличением времени диффузионного отжига говорит о том, что коэффициент растет, что можно использовать для катализа процесса. Таким образом для создания полной математической модели необходимо уточнять коэффициенты диффузии при диффузионном отжиге серией экспериментов.

Выводы

Исходя из полученный данных можно сделать выводы, что:

1) Выбранные режимы диффузионного отжига снижают величину поводок примерно в ~1,6 раз (в 1,64 раза для группы образцов 2, в 1,57 раза для группы образцов 3).

2) Выбранные режимы диффузионного отжига снижают разброс значений поводок, что говорит о том, что, чем выше разница в содержании углерода в цементованном слое, а также чем выше его процентное содержание в поверхностном слое, тем выше непредсказуемость значений результирующих изгибающих сил, возникающих при закалке, их величины и направления.

3) Необходимо определить коэффициенты диффузии для диффузионного отжига, для создания более полной математической модели процесса, что в перспективе позволит получать не только более ровные по химическому составу цементованные слои, но и катализировать процесс проведения насыщения.

Литература:

- Термическая обработка в машиностроении. Справочник. Под ред. Ю. М. Лахтина, А. Г. Рахштадта. Москва, издательство «Машиностроение», 1980г. — 783 с.

- Инструментальные стали. Геллер Ю. А. М.: Металлургия, 1983. — 527 с

- Металловедение и термическая обработка. Блантер М. Е. М., «Машгиз», 1963

- Диффузия в металлах. Бокштейн Б. С. Учебное пособие. — М.: Металлургия, 1978. — 248 с.

- Химико-термическая обработка металлов. М. Ю. Лахтин, Б. Н. Арзамасов, М.: Металлургия, 1985

- Расчетно-экспериментальное исследование процесса каталитической газовой цементации стальной пластины. М. В. Майсурадзе, М. А. Рыжков, О. А. Сурнаева 8XVI Международная научно-техническая уральская школа-семинар металловедов — молодых ученых Екатеринбург, 07–11 ноября 2015 г.

Ключевые слова

цементация, диффузионный отжиг, коробление цементованных деталейПохожие статьи

Oценкa влияния грунтoцементных кoнструкций нa oснoве примерa...

В данной статье рассматривается тенденция уплотнения существующей застройки. В результате этого новые здания возводят в непосредственной близости к существующим, что существенно меняет характер строительства. Реконструкция старых городских районов, а также возведение...

Особенности формирования упрочненного слоя...

Рассмотрены технологии восстановления и упрочнения рабочих поверхностей деталей тракторов и сельскохозяйственных машин. Представлены особенности формирования упрочненного слоя на низколегированных сталях электродиффузионной термообработкой.

Диффузионная сварка замедляющих систем | Статья в сборнике...

При диффузионной сварке керамических стержней с медным покрытием спирали под действием температуры и давления медь диффундирует в бериллиевую керамику, в зоне взаимодействия толщиной δ образуется новая фаза BeCuO2.

Исследование температурно-тепловых режимов нагрева металла...

В связи с неуклонно возрастающими запросами к качеству со стороны потребителей предприятием «ПромметизРусь», находящимся в г. Орле, постоянно проводится большая работа по освоению новых наукоемких видов конкурентоспособной продукции, модернизации и...

Исследование влияния качества цементованного слоя на...

В результате цементации образуется цементованный (диффузионный) слой, отличающийся от сердцевины по химическому составу, структуре и

Качество диффузионного слоя оказывает большое влияние на прочность детали. Влияние глубины слоя, распределения углерода...

Диффузия взаимодействующих ионов фосфора и бора в структуре...

Распределения примесей взависимости от температуры диффузионного отжига.

С повышением температуры диффузионного отжига происходит рост концентрации

Определено, что при повышении вводимой концентрации фосфора с поверхности пленки...

Увеличение долговечности тяжелонагруженных деталей...

Свойства сианированных покрытий достаточны, чтобы сианированные изделия могли успешно работать в самых сложных условиях эксплуатации: при сухом трении скольжения на воздухе и вакууме, при низких и высоких температурах, в условиях абразивного, гидроабразивного и...

Диффузия азота в нержавеющей стали | Статья в сборнике...

На рис. 1. отображено распределение концентрации азота и титана по глубине азотированного слоя на стали 08Х18Н10Т полученное при температуре 833 К и длительности процесса химико-термической обработки в несамостоятельном разряде 2 часа.

Математическая модель горения пропан-бутановой смеси при...

Для моделирования процесса в диффузионной горелке с кольцевым соплом для подачи воздуха

На первом рассчитывалось «холодное» течение газовых компонент без горения.

Для диффузионной горелки с заданным расходом горючего и окислителя получены...

Похожие статьи

Oценкa влияния грунтoцементных кoнструкций нa oснoве примерa...

В данной статье рассматривается тенденция уплотнения существующей застройки. В результате этого новые здания возводят в непосредственной близости к существующим, что существенно меняет характер строительства. Реконструкция старых городских районов, а также возведение...

Особенности формирования упрочненного слоя...

Рассмотрены технологии восстановления и упрочнения рабочих поверхностей деталей тракторов и сельскохозяйственных машин. Представлены особенности формирования упрочненного слоя на низколегированных сталях электродиффузионной термообработкой.

Диффузионная сварка замедляющих систем | Статья в сборнике...

При диффузионной сварке керамических стержней с медным покрытием спирали под действием температуры и давления медь диффундирует в бериллиевую керамику, в зоне взаимодействия толщиной δ образуется новая фаза BeCuO2.

Исследование температурно-тепловых режимов нагрева металла...

В связи с неуклонно возрастающими запросами к качеству со стороны потребителей предприятием «ПромметизРусь», находящимся в г. Орле, постоянно проводится большая работа по освоению новых наукоемких видов конкурентоспособной продукции, модернизации и...

Исследование влияния качества цементованного слоя на...

В результате цементации образуется цементованный (диффузионный) слой, отличающийся от сердцевины по химическому составу, структуре и

Качество диффузионного слоя оказывает большое влияние на прочность детали. Влияние глубины слоя, распределения углерода...

Диффузия взаимодействующих ионов фосфора и бора в структуре...

Распределения примесей взависимости от температуры диффузионного отжига.

С повышением температуры диффузионного отжига происходит рост концентрации

Определено, что при повышении вводимой концентрации фосфора с поверхности пленки...

Увеличение долговечности тяжелонагруженных деталей...

Свойства сианированных покрытий достаточны, чтобы сианированные изделия могли успешно работать в самых сложных условиях эксплуатации: при сухом трении скольжения на воздухе и вакууме, при низких и высоких температурах, в условиях абразивного, гидроабразивного и...

Диффузия азота в нержавеющей стали | Статья в сборнике...

На рис. 1. отображено распределение концентрации азота и титана по глубине азотированного слоя на стали 08Х18Н10Т полученное при температуре 833 К и длительности процесса химико-термической обработки в несамостоятельном разряде 2 часа.

Математическая модель горения пропан-бутановой смеси при...

Для моделирования процесса в диффузионной горелке с кольцевым соплом для подачи воздуха

На первом рассчитывалось «холодное» течение газовых компонент без горения.

Для диффузионной горелки с заданным расходом горючего и окислителя получены...