В статье рассмотрены основные подходы к применению принципов KAIZEN. Проанализированы результаты от внедрения данной концепции в дилерский центр Toyota и другие компании. Осуществлен анализ возможных положительных результатов от внедрения KAIZENв дилерском центре MercedesBenz.

Ключевые слова: дилерский центр, принципы KAIZEN, ключевые элементы, совершенствование, гемба (место производства).

Склад автомобильных запасных частей (дилерский центр) – это динамично развивающееся, сложное производство заказов по заявкам клиентов. Чтобы было постоянное развитие, складу нужно совершенствоваться. Для удовлетворения потребностей клиентов нужно меняться по трем важнейшим компонентам: улучшать качество, сводить к минимуму сроки сбора заявок, снижать затраты на складские операции. Для повышения этих показателей целесообразно применить принципы KAIZEN. Они позволят увеличить рентабельность и конкурентоспособность производства, не используя при этом крупных капитовложений, а также постепенно поднять производительность труда на новый уровень.

KAIZEN (от японских слов KAI - «изменение» и ZEN - «хороший») - это непрерывный процесс изменения деятельности, воплощённое в конкретные формы, методы и технологии. Положительный эффект от изменений может быть заметен только в совокупности. Такой метод совершенствования используют многие выдающиеся компании, в частности, Toyota, Nissan, Canon, Honda, Komatsu, Matsushita и др. [5]. Первой компанией, которая использовала принципы KAIZEN, была автомобильная компания Toyota.

Сам термин «KAIZEN» обрел широкую известность после выхода одноимённой книги Масааки Имаи (1986, Kaizen: The Key to Japan’s Competitive Success). После этого он был включен в состав одной из важнейших концепций менеджмента. В 1993 г. он был назван так называемой «философией бизнеса» и вошел в новое издание оксфордского словаря английского языка. Суть данных принципов заключается в том, что наша жизнь должна быть ориентирована на постоянное улучшение. Застой и отсутствие новизны в технологиях трудовых процессов снижают эффективность работы сотрудников [2].

Процесс улучшения никогда не должен останавливаться. Сотрудник, который встал на путь KAIZEN, становится предельно внимательным к окружающей действительности, получая из неё много идей. Видя, какие огромные преимущества приносит KAIZEN, многие компании пытаются использовать эти принципы. И хотя они применимы в компаниях любого размера и в любых отраслях, эти методы плохо приживаются в наших условиях. Центральное место в KAIZENзанимает производственный цех или гемба (место создания продукции или услуг). Усилия подразделений фирмы влияют на её стратегию в целом. Руководители должны чаще приходить в гембу для понимания сути возникающих проблем и находиться в «сердце» предприятия [3]. Поскольку в основе идеологии KAIZENлежит методичное, постепенное и долгосрочное совершенствование всех элементов (начиная с минимальных), составляющих бизнес-процессы, первые положительные результаты появляются в достаточно короткое время.

Проанализировав эффективность принципов KAIZEN [1,2,5], можно констатировать целесообразность их применения в дилерском центре ОАО «MercedesBenz» Калининграда для устранения существующих системных проблем в его работе (табл. 1).

Таблица 1

Проблемы дилерского центра ОАО «MercedesBenz» и их решение

|

Проблема |

Принцип - решения |

|

Проблема с перебоями поставок. Большие затраты времени на обработку. |

Justintime («Точно вовремя»). Заказ товара только в том случае, когда это необходимо. Более точное указание объема заказа и времени доставки. |

|

Не всегда качественные детали, что весьма важно (в первую очередь, с позиции престижа) для производства немецких автомобилей |

Система «канбан».Уникальный метод снабжения производства деталями, базирующийся на постоянном взаимообмене информацией между подразделениями предприятия. Каждая деталь уникальна, ей присваивается номер, по которому в компьютере записана вся информация о ней. |

|

Сбои в работе оборудования |

«Дзидока - интеллектуальная автоматизация».Применение различных технологий для остановки работы оборудования при нарушении процесса. |

|

Не всегда быстрое оповещение о сбоях в работе оборудования |

Andon - сигнальная система, дающая возможность оперативно остановить процесс при наличии какой-либо проблемы. Руководитель может оперативно отреагировать и оказаться в очаге проблемы. Он принимает решение, можно ли исправить ситуацию, не останавливая процесс, или нужно прекратить работу. |

|

Не всегда полное владение информацией у руководства |

|

Кроме того, в последнее время на складе дилерского центра особо проявили себя некоторые проблемы, связанные с человеческим фактором: несвоевременное пополнение отсутствующих позиций, составление заявок; недостаточный порядок организации рабочего места; напряженная обстановка в коллективе. Это в конечном итоге вылилось в ухудшение трудовой дисциплины и задержки доставки и комплектации товаров. Положительное изменение ситуации с точки зрения менеджмента дилерского центра состоит в упорядочении складского процесса, сокращении количества ошибок при заказе, налаживании отношений между работниками и рациональной организации рабочих мест.

Для достижения перечисленных целей, а также решения проблем, сформулированных в табл. 1, было решено разработать проект внедрения системы 5S, коррелирующей с концепциями KAIZEN и LeanProduction (бережливое производство), которые в последнее время приобретают всё большую популярность. Для внедрения 5S требуется трансформация менталитета работников и руководителей предприятий, которые обязаны научиться выявлять потери, понимать, какие действия или состояния реально являются потерями, и непрерывно работать над их устранением.

Концепция KAIZEN базируется на 5-ти ключевых элементах («5 S») [1]:

Seiri – осознать, что для производства является обязательным, а что излишним, и отказаться от него;

Seiton – упорядочить важные предметы, чтобы ими было легко пользоваться;

Seiso – содержать в чистоте оборудование и производственную среду;

Seiketsu – сделать чистоту и проверку обычной каждодневной практикой;

Sitsuke – стандартизовать предыдущие четыре шага (элемента), чтобы сделать этот процесс постоянным и способным к совершенствованию.

Успешное функционирование системы 5S позволяет повысить производительность и безопасность работы сотрудников, а также качество их действий [7]. Для детализации проекта внедрения системы 5S с позиции затрат ресурсов и времени следует проанализировать её элементы, ранжируя их по различным критериям. Для этого использовался метод парных сравнений [6] элементов по следующим критериям: важность (значимость),производительность, безопасность, качество. Так как эффективному внедрению системы 5S обязательно должна предшествовать стандартизация (Sitsuke - пятый элемент) первых четырех элементов, то из установления приоритетности элементов исключаем его.

В матрицах предпочтительности при сравнении элементов используем знаки >, <, = (≈), которые затем интерпретируем соответственно баллами: 1,5; 0,5; 1. Для примера представим матрицу предпочтительности элементов по критерию важности (табл. 2), заполненную одним из четырех участвующих в опросе менеджеров ОАО «MercedesBenz». Аналогичные матрицы были получены от остальных менеджеров по всем вышеназванным критериям. В результате усреднения и суммирования баллов (экспертных оценок) для элементов по всем критериям итоговый результат представлен в табл. 3.

Таблица 2

Матрица предпочтительности по важности

|

Seiri |

Seiton |

Seiso |

Seiketsu |

Сумма баллов | |

|

Seiri |

= (1) |

> (1,5) |

> (1,5) |

> (1,5) |

5,5 |

|

Seiton |

< (0,5) |

= (1) |

< (0,5) |

< (0,5) |

2,5 |

|

Seiso |

< (0,5) |

> (1,5) |

= (1) |

< (0,5) |

3,5 |

|

Seiketsu |

< (0,5) |

> (1,5) |

> (1,5) |

= (1) |

4,5 |

Таблица 3

Суммирование баллов элементов 5S по критериям

|

Элементы 5S |

Критерии сравнения |

Общая сумма |

Вес | |||

|

Важность |

Производительность |

Безопасность |

Качество | |||

|

Seiri |

5,5 |

4,5 |

3,5 |

2,5 |

16 |

0,25 |

|

Seiton |

2,5 |

5,5 |

5,0 |

4,0 |

17 |

0,27 |

|

Seiso |

3,5 |

3,0 |

2,5 |

4,0 |

13 |

0,20 |

|

Seiketsu |

4,5 |

3,0 |

5,0 |

5,5 |

18 |

0,28 |

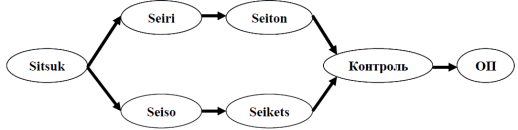

Полученные оценки позволяют обоснованно распределять ресурсы предприятия на внедрение системы 5S и корректировку временных характеристик. Сетевая модель проекта внедрения представлена на рис. 1. Следует упомянуть, чтосистема 5S – это не список мероприятий, которые нужно проводить время от времени. Данную систему после её внедрения нужно практиковать постоянно. Процесс изменения-внедрения займет от 1,5-2 года.

Рис 1. Сетевая модель проекта внедрения 5S в работу дилерского центра:

ОП – окончание проекта

Базируясь на опыте компании TOYOTA [4], можно сформулировать принципы внедрения 5S для OAO “MercedesBenz”:

- Нужно принимать решения, базируясь на долгосрочной перспективе, не заостряя внимания даже на то, что это приносит ущерб финансовым целям фирмы.

- Организация работы должна быть на таком уровне, что клиент получает необходимые для себя запчасти в нужное время и в нужном количестве.

- Нужно временно остановить процесс, если страдает качество.

- Распределение обязанностей между сотрудниками посредством должностных инструкций, это приведет к совершенствованию.

- Полное погружение в проблему на основании детального изучения ситуации. Визуальный контроль.

- Применять только качественные материалы и проверенные технологии.

- «Взращивать» лидеров, их знания должны быть доскональны и основаны на философии компании, а также они должны быть способны обучить других.

- Воспитывать незаурядных людей и формировать команды, исповедующие корпоративную философию.

- Уважать своих партнёров и поставщиков, ставить перед ними трудные задачи и помогать совершенствоваться.

Все эти изменения повлекут за собой увеличение товарооборота и повышение качества предоставляемых услуг. Внедрение методов KAIZENна складе дилерского центра создаст почву для творчества, созидания, соревнования и успеха [2]. На складе будет присутствовать так называемый «дух жизни», сотрудники склада будут постоянно участвовать в обсуждении и усовершенствовании работы, что приведет к повышению конкурентоспособности предприятия.

Литература:

- Имаи М. Японское чудо // Свой бизнес. – 2007. - № 1. - С. 13-17.

- Коленсо М. Стратегия кайзен для успешных организационных перемен. - М.: ИНФРА-М, 2002. - 175 с.

- Кондо Й. Мотивация персонала. Ключевой фактор менеджмента. - Н. Новгород: СМЦ «Приоритет», 2002. - 206 с.

- Лайкер Д. 14 принципов менеджмента от «ДАО TOYOTA» // Marketnotes. URL: http://marketnotes.ru/management/dao-tayota/ (дата обращения 10.10.2016)

- Маурер Р. Шаг за шагом к достижению цели: Метод кайдзен. - М.: Альпина Паблишер, 2014. - 192 с.

- Нордин В.В., Муров В.В. Практическая логистика: Учеб. Пособие/ В.В. Нордин, В.М. Муров. – Саарбрюкен (ФРГ): PalmariumAcademicPublishing, 2016. – 329 с.

- Рожков В.Н. Система «Упорядочение» 5S – пять ключей к созданию комплексной качественной среды // SDS-VR.RU. URL: http://www.sds-vr.ru/f/files/MVK/2(28)2011/rogkov.pdf (дата обращения 10.10.2016)