Конечно-элементный анализ теплового состояния упругих элементов в процессе МДТМО

Авторы: Шаврин Олег Иванович, Скворцов Андрей Николаевич

Рубрика: 7. Машиностроение

Опубликовано в

III международная научная конференция «Технические науки в России и за рубежом» (Москва, июль 2014)

Дата публикации: 11.07.2014

Статья просмотрена: 57 раз

Библиографическое описание:

Шаврин, О. И. Конечно-элементный анализ теплового состояния упругих элементов в процессе МДТМО / О. И. Шаврин, А. Н. Скворцов. — Текст : непосредственный // Технические науки в России и за рубежом : материалы III Междунар. науч. конф. (г. Москва, июль 2014 г.). — Т. 0. — Москва : Буки-Веди, 2014. — С. 88-91. — URL: https://moluch.ru/conf/tech/archive/90/6026/ (дата обращения: 24.04.2024).

Рассматриваются результаты решение в программном комплексе ANSYS тепловой задачи при навивке пружины в ходе малодеформационной термомеханической обработки. Исследовано влияние материала оправки, различных охлаждающих сред и разделительного устройства на изменение теплового состояния навитой пружины в процессе последеформационной выдержки и закалки в закалочной ванне.

Ключевые слова: малодеформационная термомеханическая обработка, пружина, упрочнение

In article results the decision in program complex ANSYS of a thermal problem are considered at manufacturing of a spring during,low-deformation thermomechanical processing. Influence of a material a core, various cooling environments and the dividing device on change of a thermal condition of the wound spring in process post-deformation endurance and training in a hardening bath is investigated.

Key words:low-deformation thermomechanical processing, spring, hardening

Для конструкционных материалов и изделий, которые из них изготавливаются, под нанотехнологией нужно понимать процессы формирования каких-либо элементов структуры, получающих наноразмеры, соответствующие установленному требованию — менее 100 нм хотя бы в одном из направлений измерения. Упрочняющее воздействие наноразмерных элементов структуры — торможение дислокаций, обеспечивающее повышение сопротивления деформации под действием напряжений. Такими элементами структуры могут быть границы зерен, дисперсные выделения, границы субзерен, образующихся в результате перестроения дислокаций, образовавшихся в ходе пластической деформации, применяющейся либо при производстве металла, либо при изготовлении деталей. С точки зрения реализации нанотехнологий в производстве изделий машиностроения наиболее актуальным является создание технологий формирования наноразмерных элементов структуры металла в готовой детали.

Одной из практически реализованных технологий наносубструктурного упрочнения высоконагруженных деталей — упругих элементов, является малодеформационная термомеханическая обработка (МДТМО). Технология, технологическое оборудование, технологическая оснастка для производства пружин подвески железнодорожной техники разработаны и реализованы на вновь созданном предприятии ООО НПЦ «Пружина» под руководством д. т.н., профессора О. И. Шаврина. Проведенные исследования показали перспективность внедренной технологии, в частности, получено значительное повышение долговечности при одинаковых условиях испытаний (200–300 тысяч циклов у пружин произведенных по обычной технологии, и более 10 млн. циклов по технологии МДТМО) снижение осадки (6 мм — у первых, 0.6 мм после МДТМО), повышение стабильности межвиткового зазора [1].

Проведение натурных экспериментов является процессом длительным и дорогостоящим. Альтернативой получения информации является использование пакетов конечно-элементного анализа. При проведении исследований использовался ANSYS v.14.5 (лицензия — номер пользователя 607281).

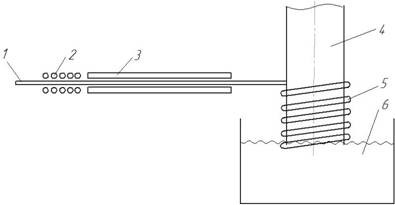

Технология МДТМО винтовых пружин заключается в индукционном нагреве прутка, навивке нагретого прутка на оправку и последующей повитковой закалке с обязательной регламентированной последеформационной выдержкой. [2] Схема процесса — на рис. 1.

При непрерывно-последовательном нагреве продольно перемещающегося через секции индуктора прутка обеспечивается достаточная стабильность температуры по длине прутка и допустимый перепад по сечению. Разделительное устройство (3, рис.1) вводится для повышения производительности процесса.

Для изготовления качественных пружин важно знание теплового состояния витка навитой пружины во время последеформационной выдержки и в процессе охлаждения. Если контроль температуры поверхности возможен различными бесконтактными способами, то определение температуры по сечению при МДТМО возможено только расчетными методами [3]. После окончания обработки о тепловом состоянии в момент начала охлаждения и в его процессе можно судить по характеру структуры готовой пружины.

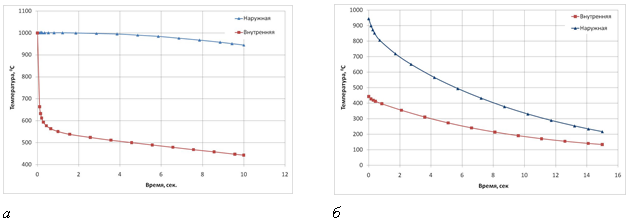

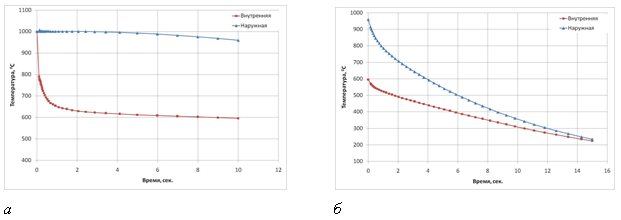

Для исследуемых вариантов принимается:

- диаметр прутка = 20 мм, диаметр оправки 192 мм;

- окончание выдержки после индукционного нагрева (начало навивки) — равномерное распределение температуры по сечению — 1 000 ○С);

- после навивки (контакт горячего витка с холодной оправкой из сталей 45, 20Х23Н18) при отсутствии охлаждения, время контакта 10 сек.;

- охлаждение витков пружины на оправке в ванне с жидкостью (время начала охлаждения — 10 сек., после навивки витка на оправку, охлаждающая среда — полимерная закалочная жидкость (ПЗЖ), длительность охлаждения 15 сек.);

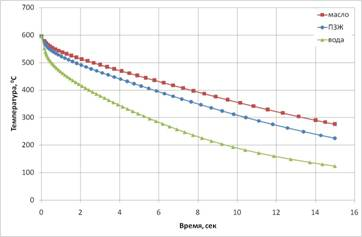

- различные охлаждающие среды (вода, масло, ПЗЖ).

Изменение температуры на участках поверхности витка пружины (наружной и внутренней, контактирующей с оправкой) для рассматриваемых вариантов приведено на рис. 2–4.

Рис. 1. Схема процесса: 1 — пруток; 2 — индуктор; 3 — разделительное устройство; 4 — оправка; 5 — пружина; 6 — закалочная ванна

Рис. 2. Изменение температуры участков поверхности витка после навивки (оправка сталь 45): а — время контакта витка с оправкой; б — время охлаждения витка в ванне

Рис. 3. Изменение температуры участков поверхности витка после навивки (оправка сталь 20Х23Н18): а — время контакта витка с оправкой; б — время охлаждения витка в ванне

Рис. 4. Изменение температуры при охлаждении на оправке сталь 20Х23Н18, участок контакта пружина — оправка: вода (a = 4 кВт/м○К), масло (a = 1,5 кВт/м○К), ПЗЖ (a = 2 кВт/м○К)

Из приведенных расчетных графических зависимостей видно, что

- во время навивки и последеформационной выдержки температура прутка в зоне контакта с оправкой наиболее интенсивно снижается, материал оправки не оказывает влияния во время последеформационной выдержки на изменение температуры участка наружной поверхности витка пружины;

- материал оправки оказывает влияние на степень охлаждения прилегающей зоны прутка и для исключения промежуточных превращений в материале витка пружины в зоне контакта его с оправкой следует применять оправки из высоколегированных сталей, например 20Х23Н18 (имеющих пониженный коэффициент теплопроводности по сравнению с конструкционной сталью 45).

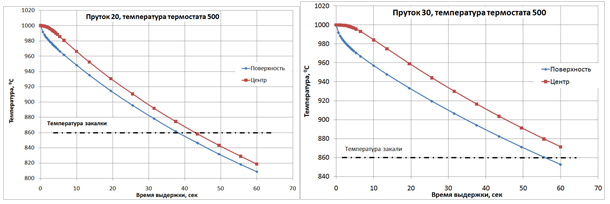

С целью исследования изменения температуры прутка в разделительном устройстве перед навивкой было проведено ее конечно-элементное моделирование в ANSYS. При нахождении прутка в разделительном устройстве теплообмен возможен только излучением. В используемой конструкции устройства — расположение горизонтальное, длина устройства значительно превышает длину прутка — конвекционный обмен практически исключен. Результаты моделирования для прутков диаметром 20 и 30 мм при установившейся в разделительном устройстве температуре 500 0С представлены на рис. 5.

Из графиков видно:

— при температуре в устройстве 500 ○С температура наружной поверхности прутка достигает температуры, применяющейся при печном нагреве для закалки (860 0С) для прутка диаметром 20 мм через 36 сек., для прутка диаметром 30 мм через 56 сек.;

Рис. 5. Изменение температуры центра и поверхности прутка, находящегося в разделительном устройстве с температурой 500 ○С

Из графиков видно:

- при температуре в устройстве 500 ○С температура наружной поверхности прутка достигает температуры, применяющейся при печном нагреве для закалки (860 0С) для прутка диаметром 20 мм через 36 сек., для прутка диаметром 30 мм через 56 сек.;

- температурный градиент центр — поверхность после выдержки 30 сек. для диаметра 20 мм — 14 0С и для диаметра 30 мм — 24 С○, после выдержки 60 сек. температурный градиент центр — поверхность для диаметра 20 мм.– 10 ○С, для диаметра 30 мм,– 19 ○С;

- при нахождении прутка в устройстве свыше 5 сек. температурный градиент центр — поверхность снижается незначительно, изменение температуры в радиальном направлении подчиняется практически линейному закону.

Из приведенных данных можно сделать вывод:

1. Применение в качестве материала оправки высоколегированных сталей, например 20Х23Н18, уменьшает степень охлаждения внутренней поверхности витка пружины перед закалочным охлаждением.

2. Нахождение прутка, нагретого индукционно, в разделительном устройстве с температурой 500 ○С в течение 35 сек. не снижает температуру поверхности прутка ниже температуры нагрева применяемой при печной закалке.

3. Нахождение прутков диаметром 20 и 30 ммв разделительнм устройстве с температурой 500 ○С в течение 60 сек. приводит к значительному снижению (на 200 ○С) температуры наружной поверхности с градиентом между поверхностью и осью прутка 10–24 ○С, данный градиент формируется после 5 сек. нахождения прутка в разделительном устройстве.

Литература:

1. Шаврин О. И. Высокопрочные пружины для подвижного состава железнодорожных дорог. «Промышленный транспорт XXI век» № 3, 2012 с. 16–18.

2. Патент на изобретение RU 2377091 Способ изготовления крупногабаритных пружин из стали.

3. Скворцов А. Н. Твердотельное и имитационное моделирование прогрессивных технологических схем термомеханической обработки винтовым обжатием. Сб. ст. «Актуальные проблемы математики, механики, информатики». Ижевск:, 2010, -с. 144–150.

Похожие статьи

Конечно-элементный анализ работоспособности упругих...

При проведении исследований использовался ANSYS v.14.5 (лицензия — номер пользователя 607281). Технология МДТМО винтовых пружин заключается в индукционном нагреве прутка, прохождении прутка через разделительное устройство...

Передача тепла через стенки бытовой печи | Статья в журнале...

В статье рассмотрен вопрос нагрева однослойной и двухслойной стенки бытовой печи, которая может быть выполнена из красного керамического и из шамотного кирпичей различной толщины. Расчет температур на кирпичах проведен для установившегося теплового режима.

Влияние структурных изменений при высокотемпературном...

Повышение температуры восстановления привело к изменению физико-технологических характеристик порошков молибдена (например, увеличение насыпной

Далее молибденовые прутки диаметром 2,95 мм. подвергали волочению до проволоки диаметром 60 мкм.

Математическое моделирование тепловых полей при...

1200. Температура окружающей среды, 0С. Большое влияние на температурное распределение оказывают концевые эффекты, по этой причине точка с. Немков В.С., Демидович В.Б. Теория и расчет устройств индукционного нагрева.

Анализ температурного профиля пайки оплавлением

Невысокая скорость изменения температуры.

В последних подогревах нагрев до максимальной ковочной температуры приводит к росту.

Исследования влияния тепловой обработки бетона повышенной... Это, в свою очередь, приводит к образованию направленных...

Исследование температурно-тепловых режимов нагрева...

Проведенный затем расчет изменения средней температуры для трех характерных размеров проволоки диаметром 3,15, 2,8 и 2,4 мм при нагреве в печи по существующему температурному режиму [6]...

Обоснование методики учета температуры при исследованиях...

Введём следующее обозначение, характеризующее значение температуры в узлах .

Температуры сред, окружающих эти замкнутые поверхности обозначим (рис. 2). Другие

Для первых элементов выражения функционалов найденных температурных энергий будут как (27).

Повышение прочностных характеристик титановых сплавов

Исследование температурно-тепловых режимов нагрева...

Химико-термическая обработка – это термическая обработка, сочетающая тепловое воздействие с химическим, в результате чего происходит изменение состава и.

Подход к численному моделированию процесса прессования...

D, диаметр заготовки, мм.

Рис. 3 (слева) Изотермы температурного поля при прессовании прутка из сплава Д16 на квазианалаговом

численное моделирование, прессование алюминиевых заготовок, ANSYS/LS-DYNA, системный подход, обработка металлов давлением.

Похожие статьи

Конечно-элементный анализ работоспособности упругих...

При проведении исследований использовался ANSYS v.14.5 (лицензия — номер пользователя 607281). Технология МДТМО винтовых пружин заключается в индукционном нагреве прутка, прохождении прутка через разделительное устройство...

Передача тепла через стенки бытовой печи | Статья в журнале...

В статье рассмотрен вопрос нагрева однослойной и двухслойной стенки бытовой печи, которая может быть выполнена из красного керамического и из шамотного кирпичей различной толщины. Расчет температур на кирпичах проведен для установившегося теплового режима.

Влияние структурных изменений при высокотемпературном...

Повышение температуры восстановления привело к изменению физико-технологических характеристик порошков молибдена (например, увеличение насыпной

Далее молибденовые прутки диаметром 2,95 мм. подвергали волочению до проволоки диаметром 60 мкм.

Математическое моделирование тепловых полей при...

1200. Температура окружающей среды, 0С. Большое влияние на температурное распределение оказывают концевые эффекты, по этой причине точка с. Немков В.С., Демидович В.Б. Теория и расчет устройств индукционного нагрева.

Анализ температурного профиля пайки оплавлением

Невысокая скорость изменения температуры.

В последних подогревах нагрев до максимальной ковочной температуры приводит к росту.

Исследования влияния тепловой обработки бетона повышенной... Это, в свою очередь, приводит к образованию направленных...

Исследование температурно-тепловых режимов нагрева...

Проведенный затем расчет изменения средней температуры для трех характерных размеров проволоки диаметром 3,15, 2,8 и 2,4 мм при нагреве в печи по существующему температурному режиму [6]...

Обоснование методики учета температуры при исследованиях...

Введём следующее обозначение, характеризующее значение температуры в узлах .

Температуры сред, окружающих эти замкнутые поверхности обозначим (рис. 2). Другие

Для первых элементов выражения функционалов найденных температурных энергий будут как (27).

Повышение прочностных характеристик титановых сплавов

Исследование температурно-тепловых режимов нагрева...

Химико-термическая обработка – это термическая обработка, сочетающая тепловое воздействие с химическим, в результате чего происходит изменение состава и.

Подход к численному моделированию процесса прессования...

D, диаметр заготовки, мм.

Рис. 3 (слева) Изотермы температурного поля при прессовании прутка из сплава Д16 на квазианалаговом

численное моделирование, прессование алюминиевых заготовок, ANSYS/LS-DYNA, системный подход, обработка металлов давлением.