В настоящее время машины с приводом от дизельных двигателей получили большое распространение. Количество их постоянно возрастает. В мировой практике получили распространение машины с приводом от дизельных двигателей как основного технологического, так и вспомогательного комплексов. Одним из препятствий для более широкого использования таких машин является необходимость борьбы с загрязнением атмосферы отработанными газами (ОГ) дизелей.

Стремление преодолеть трудности, связанные с загрязнением атмосферы токсичными компонентами, привело к проведению широких исследований по изысканию способов обезвреживания ОГ двигателей внутреннего сгорания. Многочисленными научно-исследовательскими организациями, производственными предприятиями и санитарно-гигиеническими учреждениями проведены и проводятся целые комплексы исследований в этой области.

Для уменьшения содержания токсичных компонентов в ОГ, после выброса их из двигателей, используется различная газоочистительная аппаратура. Разработаны каталитический, жидкостный, пламенный, термический и другие типы нейтрализаторов. Наибольшее распространение в мировой практике получили каталитические и жидкостные нейтрализаторы различных модификаций.

Каталитический нейтрализатор, как правило, состоит из двух основных частей: корпуса и катализатора. Катализатор наносится на носитель, который может состоять из первичного и вторичного. При этом первичный носитель обеспечивает механическую прочность, а вторичный обеспечивает необходимую площадь контакта с газом.

Для повышения прочности носителя на основе Аl2О3 вводятся добавки оксидов щелочных металлов, которые при высокотемпературной обработке образуют соответствующие алюминаты с основным материалом носителей.

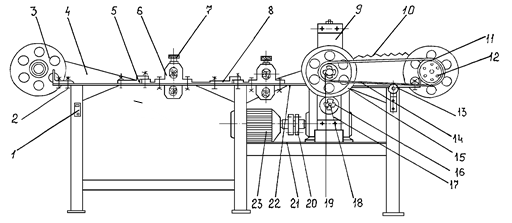

Для создания из гладкой ленты блока первичного носителя необходимо придать ленте определенную форму. Удобной формой для каталитических нейтрализаторов будет гофрированная лента с гофрами треугольной формы. Для этой цели используется специальный станок типа АГ-062 (рисунок 1).

Рис. 1. Стенд для гофрирования ленты АГ-062: 1-кнопка управления; 2-болт; 3-бобина; 4-плоская лента; 5-крышка; 6-компенсатор; 7-винт регулировочный; 8-винт-прижим; 9-узел гофрирования; 10-гофрированная лента;11-шкив; 12-бобина; 13-ролик; 14-клиновой ремень; 15-шестерня; 16-шестерня; 17-редуктор; 18-вал приводной; 19-шкив; 20-муфта; 21-полка; 22-стол; 23-двигатель

На столе 22 закрепляется бобина 3 с гладкой лентой, свободный конец которой пропускается через компенсатор 6 и вводится в узел гофрирования 9. Узел гофрирования состоит из двух зубчатых валков, один из которых приводится во вращение электродвигателем 23 через редуктор 17. Зубчатые валы, заходя в зацепление, сминают ленту, образуя гофры заданной величины. Высота зубьев на валах определяется необходимостью создания плотности ячеек блока на 1 дм2, которая, в свою очередь, зависит от назначения нейтрализатора. Гофрированная лента 10 сматывается на бобину 12 [1, c. 142].

Геометрический объем блока первичного носителя для каждого типа нейтрализаторов определяется в зависимости от количества ОГ, выбрасываемых двигателем при работе на номинальном режиме, объемной скорости и выбранного катализатора. Таким образом, зная необходимый объем первичного носителя и ширину ленты, можно определить диаметр каталитических блоков и необходимое их количество для разрабатываемого нейтрализатора.

Сформированные блоки подвергаются термообработке, в результате чего, на поверхности металлического носителя образуется оксидная пленка g-Al2O3, которая необходима для соединения металлической ленты со вторичным носителем.

Чтобы оксидная пленка была устойчивой и не разрушалась, перед термообработкой блок первичного носителя необходимо тщательно очистить от масел (консервантов). Для этого в технологию изготовления катализаторов вводится стадия обезжиривания.

Моющий раствор при помощи центробежного насоса прокачивается через каналы блока и обезжиривает его. Продолжительность щелочной обработки составляет 20–30 мин. Для удаления остатков щелочного раствора блоки промываются в горячей и холодной воде, а затем обильно ополаскиваются дистиллированной водой. После удаления из каналов блока избыточной влаги они помещаются в сушильные шкафы и сушатся при температуре 250–300оС [2, c.430].

Одним из важных этапов работы по изготовлению блочных катализаторов на металлическом носителе является приготовление вторичного носителя, который готовится в виде суспензии определенной плотности, вязкости и химического состава.

Суспензия вторичного носителя готовится из следующих соединений: азотнокислого алюминия, 11 %-ного водного раствора аммиака, азотнокислого церия, гидрата оксида алюминия и дистиллированной воды.

Азотнокислый алюминий (Al(NO3)3×9H2O), ГОСТ 3757–75. Кристаллы белого или желтого цвета, хорошо растворимы в воде, при нагревании распадаются на оксид алюминия, кислород и диоксид азота:

4 Al(NO3)3×9H2O ® 2Al2O3 + 12NO2 + 9O2 + 36H2O (1)

Содержание воды в Al(NO3)3×9H2O составляет 43,2 %.

Водный раствор аммиака (11 %-ный) (NH4OH), ГОСТ 760–79, содержание NH3 не менее 25 %. Бесцветная жидкость с резким, удушливым запахом, хорошо растворима в воде, плотность составляет 0,91 г/см3.

Азотнокислый церий (Ce(NO3)3×6H2O), ТУ 6–09–4081–84. Бесцветное, лучистое, кристаллическое вещество, хорошо растворяется в воде и спирте, содержание воды в данном соединении составляет 25 %.

Гидрат оксида алюминия (AlOOH), ТУ 38–101190–80. Метагидроксид алюминия, белые гранулы с содержанием влаги в количестве 22–24 %, Fe2O3–0,02 %, NaOH — 0,02 %.

Суспензия плотностью 1,042 г/см3 и содержанием до 97 % частиц менее 1,6 мкм может наносится на поверхность металлического носителя методом электрофоретического осаждения [3, c. 118].

Электрофорез широко используется для электроокраски или грунтовки деталей в автомобилестроении (без применения токсичных растворителей), при изготовлении металлополимерных покрытий и композиционных материалов, создании полупроводниковых терморезисторов на основе сложных оксидных материалов, для нанесения каталитически активных покрытий из коллоидных металлов.

Основное преимущество электрофореза — высокая кроющая способность. При нанесении неорганических непроводящих материалов, например, γ-AlO(OH) и др., по мере блокировки непроводящим покрытием наружных участков изделия — электрода, увеличивается напряженность поля в полостях и изгибах изделия, что обеспечивает равномерное покрытие сложнопрофилированных деталей. Наряду с этим, нанесение покрытий методом электрофореза позволяет автоматизировать процесс, контролируя его основные параметры: напряжение, ток, pH и расход суспензии в ванне. В отличие от других методов, например, воздушной электростатической окраски или метода окунания, потерь сырья в электрофоретической ванне практически нет, суспензия легко регенерируется. Это свидетельствует о высокой экономичности процесса. Получение покрытий методом электрофоретического осаждения позволяет создавать слои с любыми функциональными свойствами, в том числе и каталитическими. Время осаждения электрофоретических покрытий в зависимости от толщины слоя колеблется от нескольких секунд до нескольких минут. Толщина слоя может составлять, соответственно, несколько десятков мкм, а при более длительном осаждении достигать 2–3 мм.

При образовании электрофоретических осадков выделяют несколько стадий: транспортировка частиц к электроду (покрываемой детали), агрегирование частиц в приэлектродном пространстве (коагуляция) и прилипание частиц к поверхности электрода (гетерокоагуляция). Формирование покрытия завершается при термообработке электрофоретического осадка.

При проведении электрофоретического осаждения используется импульсный источник тока. В качестве катода служит стальная пластина. Минимальное межэлектродное расстояние — 50 мм.

После осаждения покрытие (без промывки) высушивается при температуре 80оС теплым воздухом, а затем термообрабатывается в сушильном шкафу при температуре 320оС в течение 30 минут. Такая термообработка обеспечивает спекание покрытия, удаление из него стабилизаторов и разложение адсорбированных носителей заряда.

Толщина наносимого на металлическую поверхность слоя бемита составляет 20–30мкм. Распределение покрытия по поверхности сотовых каналов получается равномерным.

Электрофоретический метод нанесения вторичного носителя может быть использован для модификации вторичного носителя каталитически активными компонентами. Это можно осуществить, осаждая электрофоретическое покрытие из гетеросуспензий, содержащих кроме γ-AlO(OH) или γ-Al2O3, например, дисперсные, нерастворимые в воде оксиды или гидроксиды кобальта.

Кроме электрофоретического нанесения вторичного носителя возможны режимы катодного электрохимического соосаждения вторичного носителя (бемита) с металлическим кобальтом и рением, т. е. осаждения композиционных покрытий. Однако такой метод может использоваться только при осаждении композиционных покрытий на исходную гофрированную и негофрированную ленты до смотки их в готовые конструкции. В узкие каналы уже свернутых блоков такое покрытие, в отличие от электрофоретического, осадить сложно.

Катодное нанесение композиционных электролитических покрытий можно осуществить на ленту стальной (гофрированной и негофрированной) фольги при продвижении ее через ванны электрохимического обезжиривания, травления, промежуточных промывок, осаждения покрытия с последующей сушкой и намоткой в блок [4, c. 375], [5, c. 153], [6, c. 196].

При создании каталитических нейтрализаторов в малых количествах более выгодно использовать метод раздельного приготовления и нанесения вторичного носителя с последующей термической обработкой блоков.

Для получения вторичного носителя приготовленная суспензия наносится на металлический окисленный блок послойно, с последующей термообработкой.

После нанесения вторичного носителя на металлический блок на поверхность его наносится катализатор.

Чтобы равномерно распределить активные компоненты по поверхности носителя, нанесение их производится методом пропитки по влагоемкости соединениями металлов из растворов. Метод пропитки представляет собой суммарный процесс адсорбции и осаждения растворенного вещества в порах носителя. Затем в процессе сушки удаляется растворитель, блоки прокаливаются до разложения соли, а катализатор восстанавливается до металла.

В некоторых случаях в качестве катализатора в каталитических нейтрализаторах используются платина или рений. Платина и рений наносятся на блок в определенном количестве от веса блока с вторичным носителем. Нанесение осуществляется методом пропитки блока раствором платинохлористоводородной кислоты и перрената аммония.

Платинохлористоводородная кислота — H2PtCl6·6H2O.

ТУ 6–09–2026–78, содержание платины — 37,5 %, получается растворением платины в царской водке с избытком соляной кислоты, легко растворяется в воде, спирте, эфире.

Перренат аммония — NH4ReO4, ТУ 48–7-1–90, ПДК — 6 мг/м3, содержание рения — 69,2 %, Тплав (разл)>200оС, растворим в воде.

Расчет необходимого количества H2PtCl6·6H2O или NH4ReO4 для каждого блока ведется по формуле:

Q=(A1/A2)·Q1, (2)

где Q — масса H2PtCl6·6H2O или NH4ReO4, г;

Q1 — масса блока с вторичным носителем, г;

A1 — содержание платины или рения на блоке, %;

A2 — содержание платины в H2PtCl6·6H2O или рения в NH4ReO4, %.

Объем поглощаемого раствора для некоторых блоков определен экспериментально (см.табл.1).

Таблица 1

Объем поглощаемого раствора для некоторых блоков

|

NN п/п |

Диаметр блока, мм |

Масса H2PtCl6·6H2O (0,2 % от веса блока), г |

Масса NH4ReO4 (0,2 % Re от веса блока), г |

Объем поглощаемого раствора, мл |

|

1. |

66 |

1,1 |

0,6 |

50 |

|

2. |

88 |

2,0 |

1,1 |

95 |

|

3. |

105 |

2,7 |

1,5 |

120 |

|

4. |

124 |

3,3 |

1,8 |

140 |

|

5. |

150 |

4,2 |

2,3 |

145 |

|

6. |

156 |

4,9 |

2,6 |

170 |

|

7. |

174 |

5,7 |

3,7 |

200 |

|

8. |

177 |

7,2 |

3,9 |

220 |

|

9. |

190 |

8,2 |

4,5 |

250 |

|

10. |

199 |

8,5 |

4,6 |

330 |

|

11. |

242 |

9,0 |

4,9 |

350 |

|

12. |

245 |

9,6 |

5,2 |

390 |

|

13. |

350 |

19,9 |

10,8 |

600 |

При эксплуатации машин с приводом от дизелей требуется использование надежной в работе газоочистительной аппаратуры. Катализаторы должны обеспечивать реакции окисления токсичных компонентов при работе дизеля во всем диапазоне нагрузок, выдерживать перепады температур, не изменяя при этом, существенно, свой химический состав, структуру и активность. Важно и то, чтобы для носителя катализатора использовались бы недорогие и недефицитные материалы.

Для выполнения этих требований в нейтрализаторах отработавших газов дизелей могут быть использованы смешанные катализаторы, содержащие соединения активных металлов, например: платины, рения, кобальта и т. д. Приготовление этих смесей может осуществляться несколькими способами.

В первом случае кобальт вводится в состав суспензии в виде раствора Cо(NO3)2·6H2O, а платина и рений наносятся методом пропитки. Восстановление активных компонентов катализатора (Co, Re, Pt) проводится ОГ карбюраторного двигателя в установленном порядке. При этом, в результате окислительно-восстановительного процесса, на поверхности вторичного носителя происходит образование металлических Pt, Re, Co.

Во втором случае кобальт наносится на блоки с предварительно нанесенным вторичным носителем методом пропитки. После этого послойно наносятся Re и Pt.

В третьем случае Co наносятся на вторичный носитель вместе с Re методом пропитки, после чего этим же методом осуществляется введение Pt.

В четвертом случае вводятся только два активных компонента: Co и Pt. Нанесение этих компонентов осуществляется методами, описанными выше.

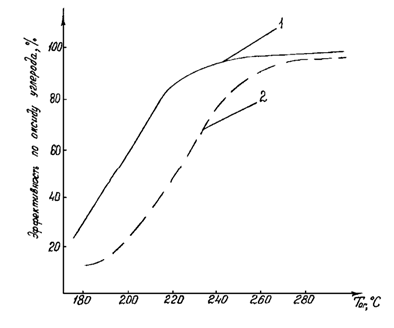

На рисунке 2 показана эффективность комбинированного катализатора, в который активные компоненты введены послойно: Cо, Re, Pt.

Рис. 2. Эффективность комбинированного катализатора (Pt, Re, Co) в зависимости от температуры отработавших газов: 1-содержание Co — 0,3 %, Re — 0,2 %, Pt — 0,1 % (от массы блока); 2-содержание Pt — 0,1 %

Сравнивая эффективность комбинированного катализатора с эффективностью стандартного, можно отметить, что более высокие результаты показывают катализаторы, содержащие добавку Co и Re. Так при 180оС катализаторы с добавкой Cо и Re имеют 32 % очистки ОГ от оксида углерода, а платиновый — 12 %. В интервале температур 200–220оС эта разница составляет 50 %. С повышением температуры наблюдается увеличение активности катализатора, содержащего только платину. При 300оС их эффективности достигают порядка 95 %.

Введение кобальта в состав комбинированного катализатора дает положительные результаты. Комбинированный катализатор с добавкой Co работает более эффективно при низких температурах ОГ (180–220оС) [7, c. 318].

Литература:

1. Попова Н. М. Катализаторы очистки выхлопных газов автотранспорта. — Алма-Ата: Наука, 1987. — 224с.

2. Идельчик И. Е. Справочник по гидравлическим сопротивлениям. — М.: Машиностроение, 1975. — 560с.

3. Альтшуль А. Д. Гидравлические сопротивления. — М.: Наука, 1970. — 216с.

4. Дейч М. Е. Техническая газодинамика.- М.: Энергия, 1974.- 592с.

5. Виноградов Б. С. Прикладная газовая динамика. — М.: Университет дружбы народов, 1965.- 350с.

6. Тепловая изоляция.-М.: Энергия, 1982. — 442 с.

7. Шейкин В. А. Строительные материалы. — М.: Стройиздат,1985.- 507с.