В настоящее время перед исследователями стоит задача совершенствования и разработки новых высокоэффективных технологических процессов объемного деформирования металлов и сплавов на основе магния, алюминия, титана, меди, железа, включая труднодеформируемые никелевые жаропрочные с интерметаллидным упрочнением сплавы [1]. Это связано с их широким использованием в различных отраслях современного машиностроения, таких как авиастроение, космическая техника, приборостроение, нефте-газовый комплекс и т. д. К настоящему времени большинство используемых в различных отраслях сплавов исчерпали ресурс улучшения свойств традиционными методами. Возникшая проблема требует принципиально нового подхода к разработке научно-обоснованных прогрессивных технологий управления их структурой и свойствами.

Одним из перспективных путей решения этой проблемы является использование режимов сверхпластичности полуфабрикатов в процессах объемной штамповки. Низкое сопротивление деформации и аномально высокий ресурс деформационной способности некоторых металлических сплавов в условиях сверхпластичности позволяет значительно повысить качество получаемых изделий, снизить усилие штамповки, максимально приблизить по размерам и форме поковки к готовым изделиям, значительно повысить коэффициент использования металла и уменьшения трудоемкости изготовления изделий [2]. В связи с этим, научные исследования в данном направлении является экономически целесообразным.

Переход от микро- уровня структур к нано- уровню предопределяет возможность деформации в режиме сверхпластичности. Измельчение зерна — это давно известный и широко применяемый способ получения наноструктурных полуфабрикатов для последующей изотермической штамповки в режиме сверхпластичности. При этом формирование наноструктур является основой кардинального изменения свойств материалов и достижения качественно новых характеристик таких, как высокая прочность при значительной пластичности, высокая усталостная прочность, долговечность, износостойкость, сверхпластичность и другие.

Уменьшение размера зерна может быть достигнуто путем термической или термомеханической обработки в процессе пластической деформации, а также при модифицировании металлических сплавов.

Согласно последним исследованиям ученых в этом направлении структурная сверхпластичность наноструктурных металлических сплавов достигается при температуре деформации, равной  (где —

(где —  - температура плавления) и при достижении размеров зерен в несколько мкм.

- температура плавления) и при достижении размеров зерен в несколько мкм.

В настоящее время полученные наноструктурированные полуфабрикаты используются в качестве сырья, а не готового изделия, а посему технология их получения является подготовительной. Так как оно требует нового, более высокого уровня управления технологическими параметрами при точном контроле состава сплава, режима термической обработки, скорости и степени деформации.

Поэтому среди фундаментальных и прикладных направлений материаловедения наибольшее развитие исследовании получило направление, связанное с пластической деформацией металлических материалов с целью измельчения микроструктуры, поскольку это ведет к значительному улучшению их технологических и прочностных свойств. Так как сверхпластичные сплавы имеют исключительно тонкую микроструктуру, примерно на порядок меньшую по сравнению с обычными величинами (несколько мкм) ниже предлагаем результаты исследования по объемному деформированию.

Известно, что пластическое течение кристаллического тела осуществляется путем микросдвиговых деформаций. Однако, суммирование элементарных сдвигов отдельных кристаллов происходит неравномерно по объему деформированной заготовки, вследствие чего происходит концентрация и локализация сдвиговых деформаций в некоторых участках деформированной заготовки, проявляющейся как макросдвиг ее объемов. В этих локализованных участках заготовки структура сплавов трансформируется в наноструктурный уровень при сравнительно небольшой величине среднего обжатия. Для получения наноструктуры во всем объеме заготовки необходимо так построить технологический процесс деформирования, чтобы достаточная сдвиговая деформация прошла во всем деформированном объеме. Зоны локализации сдвиговых деформаций могут инициировать развитие деформационных превращений с последующим преобразованием исходной структуры в наноструктуру в отдельных участках очага деформации. Однако при этом другие участки структуры такого преобразования не претерпевают [3].

На основе выше сказанного, можно отметить, что для получения пластической деформацией во всем объеме полуфабриката с наноструктурой, необходимо уменьшить локализацию сдвиговой деформации или расширить зону локально деформированного объема на большую часть объема всей заготовки, т. е. сдвиговую деформацию равномерно распределить в объеме деформируемого полуфабриката. Для этого необходимо знание с одной стороны, закономерностей пластической деформации и локализации и вклад в их развитие внутризеренных и межзеренных перемещений, а с другой стороны, — величину касательного напряжения в плоскостях скольжения металлов и сплавов в условиях объемного деформирования.

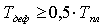

Предлагаемый технологический процесс изготовления изделий схематически можно представить следующим образом. Исходная нами модифицированная заготовка в литом или уже предварительно обработанном состоянии (прессованием, ковкой, прокаткой и т. д.) подвергается дополнительной обработке в виде изотермической ковки в специальном устройстве (рисунок 1) с целью придания однородной ультрамелкозернистой структуры (вплоть до наноразмерного уровня). Полученный полуфабрикат деформируется изотермической штамповкой в условиях сверхпластичности. Далее полученное изделие при необходимости подвергается окончательной термической и механической обработке, а также контролю качества.

В предлагаемом устройстве для получения наноструктурированных полуфабрикатов (рисунок 1) технический результат достигается тем, что в устройстве, включающий пуансон и равноканальную ступенчатую матрицу с углами наклонного участка примерно 90о, равноканальную ступенчатую матрицу делают в виде крестообразных каналах с сопряженным цилиндром. При этом в каналах с сопряженным цилиндром матрицы возвратно-поступательно двигаются последовательно друг относительно друга попарно закрепленные пуансоны-поршни, а устройство в целом снабжено циклически действующим своим энергоносителем над и под поршень гидроприводом.

При этом в каналах матрицы расположенным верхним, нижним, правым и левым пуансонам прикреплены в сопряженных цилиндрах расположенные соответствующие поршни.

Получение наноструктурированных полуфабрикатов осуществляют следующим образом.

I этап, рисунок 1а.

Нами модифицированную заготовку 16 через боковое загрузочное устройство устанавливают между пуансонами 1, 2, 3 и 4. При подаче энергоносителя через распределительный клапан 9 и 10 в верхнюю часть верхнего 5 и нижнюю часть нижнего 6 цилиндров происходит встречное движение друг относительно друга попарно закрепленных верхнего пуансона-поршня (1, 11) и нижнего пуансона-поршня (2, 12). При этом происходит вытеснение энергоносителя с нижней части верхнего 5 и верхней части нижнего 6 цилиндров и подача их в левую часть правого 7 и правую часть левого 8 цилиндров. Это приводит к расходящемуся движению друг относительно друга попарно закрепленных правого пуансона-поршня (3, 13) и левого пуансона-поршня (4, 14). При движении верхнего 1 и нижнего 2 пуансонов во встречном направлении происходит пластическая деформация заготовки в вертикальном направлении.

а)

б)

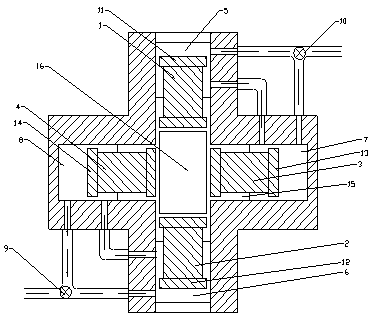

Рис.1. Устройство для получения наноструктуризации металлических полуфабрикатов: 1, 2, 3 и 4 — верхний, нижний, правый и левый пуансоны; 5, 6, 7 и 8 — верхний, нижний, правый и левый цилиндры; 9 и 10 — клапаны; 11, 12, 13 и 14 — верхний, нижний, правый и левый поршни; 15 — матрица; 16 — заготовка

II этап, рисунок 1б.

При подаче энергоносителя через распределительный клапан 9 и 10 в правую часть правого 7 и левую часть левого 8 цилиндров происходит встречное движение друг относительно друга попарно закрепленных правого пуансона-поршня (3, 13) и левого пуансона-поршня (4, 14). При этом происходит вытеснение энергоносителя с левой части правого 7 и правой части левого 8 цилиндров и подача их в нижнею часть верхнего 5 и верхнею часть нижнего 6 цилиндров. Это приводить к расходящемуся движению друг относительно друга попарно закрепленных верхнего пуансона-поршня (1, 11) и нижнего пуансона-поршня (2, 12). При движении правого 3 и левого 4 пуансонов во встречном направлении происходит пластическая деформация заготовки в горизонтальном направлении.

Использование для получения наноструктурированных полуфабрикатов равноканальной ступенчатой матрицы с крестообразной формой, расположение каналов матрицы сопряженным к цилиндрам и закрепление попарно пуансонов к поршням, а так же циклическая подача энергоносителей над и под поршни позволяет многократно деформировать заготовку внутри матрицы. При этом многократная, знакопеременная деформация металла осуществляется со сменой оси заготовки. Смена оси заготовки способствует смене зон затрудненной деформации, возникающей между пуансонами и заготовкой. Зона затрудненной деформации переходит в одном цикле деформации, т. е. в цикле состоящем из деформации в вертикальном и горизонтальном направлениях, с торцевой поверхности к боковой поверхности заготовки. А так же, многократное чередования деформации в горизонтальном и вертикальном направлениях приводит к получению ультрамелкозернистой структуры по всему сечению деформируемой заготовки. Все это приводит к повышению качества получаемых поковок, которое достигается получением компактного или консолидированного поликристалла с зернами нанометрического размера, весь объем которого заполнен нанозернами, а, свободная поверхность отсутствует, и имеются только границы раздела зерен — интерфейсы. А, образование интерфейсов и «исчезновение» поверхности наночастиц (нанозерен) — дает возможность изготовления с одинаковой прочностью по всему объему [4].

Если ранее получение наноструктурированных полуфабрикатов проводилось в несколько этапов и в нескольких устройствах, то осуществление знакопеременной деформации внутри матрицы без выема заготовки из инструмента, в подобных устройствах позволяет увеличить производительность в серийном и крупносерийном производствах.

В настоящее время ведется научно-исследовательские работы по внедрению в предлагаемое устройство регулятора температурного режима, для обеспечения получения ультромелкозернистой структуры во всем объеме полуфабрика за один проход.

Литература:

1. Рыбин В. В. Большие деформации и разрушение металлов. — М.: Металлургия, 1986–224 с.

2. Пресняков А. А. Локализация пластической деформации. — Алма-Ата: Наука, 1981. — 120 с.

3. Корнеев Н. И., Скугарев И. Г. Основы физико-химической обработки металлов давлением. — М.: Машиностроение, 1960–316 с.

4. Гуляев А. И. Наноматериалы, наноструктуры, нанотехнологии. М.: Физматлит, 1986 –416 с.