Основные тенденции развития мирового рынка требуют повышения качества швейных изделий, среди которых особое место занимает продукция специального назначения, обеспечивающая сохранность здоровья и жизни человека. К таким видам изделий относится одежда для защиты от повышенных температур для специального назначения.

В настоящее время защитные материалы для спецодежды представлены в широком ассортименте, начиная от температурной устойчивости (термостойкости) и прочности до стоимостных характеристик и экологичности в использовании. В России рынок огнезащитных материалов представлен как отечественными, так и зарубежными производителями: «Klopman» (Италия), «Dale As» (Норвегия), Westex (США), «Carrington» (Великобритания), «Finlayson Forssa» (Финляндия), «Tin Cate» (Голландия), ТД «Чайковский текстиль», фирма «Родники-Текстиль», компания «Солтек», ИП «Альфаэнерго», компания «Спецзащита» и другие [1].

Однако, многие отрасли промышленности имеют значительную потребность в материалах для защиты рабочих от повышенных температур. Не теряет своей актуальности проблема защиты работающих от воздействия огня и брызгов металла в процессе трудовой деятельности.

В Казахстане производится порядка 37,6 тыс. т. шерсти в год, из которых 7 тыс. т — тонкая шерсть, которая используется для производства валяльно-войлочной продукции. Из них порядка 2 тыс. т перерабатывается внутри Казахстана, остальная масса вывозится в Китай, Россию, Турцию [2].

До недавнего времени в нашей стране, как правило, использовались лишь крайне необходимые и самые примитивные материалы и методы защиты. В частности, в производстве защитной одежды развитие происходило в основном по пути использования дешевых тканей из натуральных волокон, защитные эффекты которых определялись толщиной ткани, ее весом и пропиткой. При этом в мире уже давно получили признание новые синтетические и искусственные защитные материалы с повышенными факторами защиты, лучшими технологическими и потребительскими свойствами [3].

Значительную долю таких материалов составляют нетканые полотна, успешно конкурирующие с тканями и заменяющие их, так как обладают значительными преимуществами (высокая производительность, возможность сокращения производственного цикла, трудовых и материальных затрат, максимально возможная замена натуральных волокон химическими).

Изучая условия труда рабочих в перечисленных выше отраслях промышленности, многие зарубежные и отечественные фирмы занимаются разработкой огнезащитных материалов, имеющих стандартные механические и теплофизические свойства. Однако следует отметить, что значительным недостатком импортных материалов является высокая цена, а выпускаемые отечественной текстильной промышленностью материалы не всегда отвечают комплексной защите от вредных факторов производства.

Одним из перспективных направлений в области производства огнезащитных нетканых материалов являются материалы, изготовленные из химических термостойких волокон.

Известно, что за счет использования регенерированных волокон и нитей, по своему качеству практически не уступающих первичному сырью, возможно получение нетканых материалов с ценными эксплуатационными свойствами. К материалам, составляющим внутренние слои одежды, не предъявляются повышенные требования по ровноте, чистоте, цвету и внешнему виду, таким образом, целесообразно использование для их производства регенерированных волокон и нитей.

Для получения наиболее лучшего комплекса физико-химических и потребительских свойств нетканого материала в соответствующем сегменте необходимо правильно выбрать структуру материала и способ формирования желаемой структуры. При этом структуру волокнистого слоя (холста), как правило, характеризуют толщина прочеса, число сложений прочеса, неровность прочеса, доля различных волокон в смеси, состав волокна, расположение волокон (коэффициент распрямленности и протяженности, угол ориентации), длина волокна, диаметр волокна, распределение волокон по толщине, наличие или отсутствие каркасного слоя, его структура, плотность проколов, глубина проколов, наличие связующего и адгезионных связей.

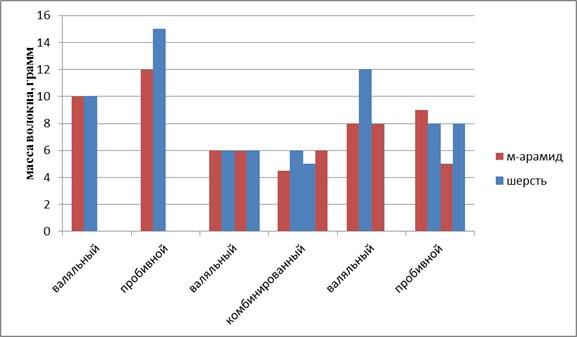

На основе проведенных исследований были выбраны оптимальные способы получения новых нетканых материалов, которые включали такие действия, как подготовка и смешивание волокна, замасливание, чесание, формирование волокнистого слоя, иглопрокалывание, каландрирование, термоусадка, и могут характеризоваться эффективностью разрыхления сырья, эффективностью трепания, составом эмульсии и связующего, коэффициентом неравномерности распределения волокна, скоростью прочеса, линейной скоростью движения холста, температурой термической обработки и т. п. Данные образцы были выполнены валяльным, иглопробивным и комбинированными способами. Для иглопробивного способа применялись № 1, № 2, № 7 иглы.

В таблице приведены примеры опытных образцов по количеству слоев, массе и способов изготовления.

Таблица 1

Примеры опытных образцов.

|

№ |

Состав слоев |

Вес волокна, грамм |

Способ изготовление |

Общий вес образца, грамм |

|

1 |

М-арамид Шерсть |

10 10 |

валяльный |

28 |

|

2 |

М-арамид Шерсть |

12 15 |

пробивной |

35 |

|

3 |

М-арамид Шерсть М-арамид Шерсть |

6 6 6 6 |

валяльный |

30 |

|

4 |

М-арамид Шерсть Шерсть М-арамид |

4,2 6 4,7 6 |

комбинированный |

29,9 |

|

5 |

М-арамид Шерсть М-арамид |

8 12 8 |

валяльный |

22,4 |

|

6 |

М-арамид Шерсть М-арамид Шерсть |

9 8 5 8 |

иглопробивной |

36 |

По результатам исследований в зависимости от массы и количества слоев, а также различных способов получения нетканых материалов выявлены, что оптимальными вариантами для применения новых нетканых материалов являются комбинированный способ.

Анализ исследуемых образцов.

На основе практических исследований были выбраны 6 образца. В дальнейшем планируется провести исследование представленных образцов на защитные, гигиенические и эксплуатационные свойства.

Литература:

1. Фомченкова Л. Н. Современные материалы для рабочей и специальной одежды // Рабочая одежда, 2004, № 6(32)

2. Проверенно огнем // Профи, 2005, № 4

3. Les Textiles Cruleront — ils tonjours «Vetir», 2008, № 159, р. 44–47.