Процессы нанесения гальванических покрытий находят самое широкое применение в современной промышленности, в том числе и машиностроительном производстве. Гальванические покрытия являются одним из эффективных методов защиты от коррозии, так же широко применяются для придания поверхности деталей ценных специальных свойств.

Предприятиям, на которых существуют гальванические цеха, в целом необходимо решить две противоположные проблемы:

- с одной стороны - качество обработки деталей различной сложности при стохастическом характере их поступлений на обработку и ограничениям, как по времени обработки, так и по используемым энергоресурсам, химическим веществам и материалам, а так же повышенным требованиям к концентрации вредных выделений гальванических ванн в атмосфере цеха. Проблема экономии производственных затрат связана с высокой стоимостью энергетических и сырьевых ресурсов.

- с другой стороны - разработка и внедрение малоотходных, бессточных и высокопроизводительных автоматических лини гальванопокрытий и технологий, обеспечивающих частное или полное улавливание токсичных компонентов и возврат их в производство. Решение данной проблемы особенно актуально, так как связано с уменьшением расходов на воду, реагенты и снижением ставки налога на загрязнение окружающей среды[1].

Анодное оксидирование – один из основных методов защиты алюминия и его сплавов от коррозии. Наряду с высокими защитными свойствами анодная пленка обладает так же высокими адгезионными свойствами, благодаря чему она является хорошей основой для лакокрасочных покрытий.

Физико-механические свойства анодных покрытий зависят от большого количества технологических параметров: катодная плотность тока, температура и уровень электролита, рН раствора, длительность процесса, концентрация посторонних ионов в электролите, характер кристаллизации металла и т.д., которые необходимо измерять и регулировать в процессе нанесения гальванопокрытий [2].

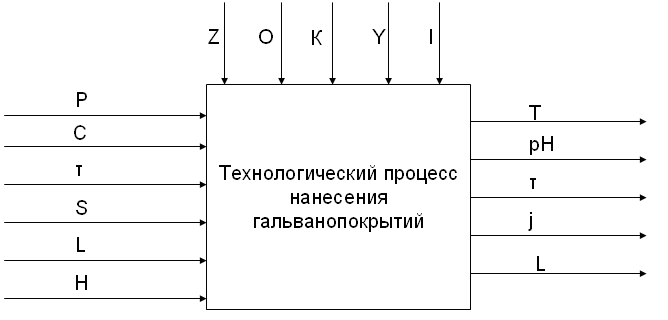

Представив объект исследования - технологический процесс анодного оксидирования - как параметрическую модель (рис.1) получим, что на него оказывают влияние внешние возмущения - концентрация посторонних ионов в электролите (Z), состояние поверхности покрываемого металла (К), вынос электролита в процессе промывки (Y), испарение электролита (I), опыт оператора (O). Несмотря на то, что перечисленные параметры изменяются стохастически их влияние нужно учитывать при управлении процессом нанесения гальванопокрытий.

Входными воздействиями, обеспечивающими желаемое поведение технологического процесса нанесения гальванопокрытия анодной пленки, являются, прежде всего, мощность, подаваемая на тэны (P), концентрация компонентов электролита (C), длительность технологического процесса (τ), площадь покрываемых деталей(S), уровень электролита(L), качество предварительной обработки металла (Н).

Выходными управляемыми воздействиями являются температура (Т) и уровень электролита (L), кислотность электролита (pH), длительность технологического процесса(τ), плотность тока (j).

Рисунок 1 - Представление ТП нанесения гальванопокрытий как параметрической модели

Температура электролита. Для получения покрытий высокого качества требуется соблюдение предельного температурного режима. Повышение температуры приводит к повышению выхода по току, осадки получаются более пластичными, уменьшается наводороживание, снижаются внутренние напряжения. Однако слишком высокая температура электролита и завышенная плотность тока могут служить причиной образования рыхлой сползающей пленки. Предотвращение перегрева электролита являет одним из основных условия получения качественного покрытия. К тому же температура электролита влияет на стоимость работы и на условия труда, так как чем выше температура, тем больше теплопотери ванны и испарения. Это вынуждает стремиться к предельному снижению температуры электролита и повышать ее только в тех случаях, когда это требуется для снижения твердости осадка.

Длительность технологического процесса. Качество гальванических покрытий в большей степени зависит от точной регламентации длительности экспозиции деталей в гальванических ваннах, обусловленной требованиями конкретной технологии их обработки определяемой скоростью осаждения металла до заданной толщины. Она является одним из основных параметров, контроль которых необходим почти всегда.

Для каждой температуры существует оптимальная длительность процесса анодного оксидирования, уменьшающаяся с повышением температуры. Более длительное анодное оксидирование по сравнению с оптимальным (по времени) не приводит к утолщению анодной пленки, т.к. в этих условиях преобладающую роль начинает играть процесс растворения пленки, в результате чего, она разрыхляется и защитные свойства ее снижаются.

Уровень электролита. Уровень электролитов и растворов является важным параметром характеризующим состояние гальванических ванн. Его изменения вызваны испарением электролитов и растворов в окружающую среду и их выносом из ванн деталями. Учитывать изменение уровня электролитов и растворов особенно важно при длительном времени обработки деталей в гальванических ваннах, так как возможны случаи неполного погружения деталей, в результате чего ухудшается качество их обработки.

Кроме того, уровень электролита обуславливает электрический режим ванны, поскольку его изменения сказываются на величине ее сопротивления [3].

рН раствора. Обеспечение заданного по технологии состава электролита является необходимым условием нормального функционирования любого гальванического процесса. В этой связи большое значение приобретают вопросы регулирования кислотности и концентрации электролита. Регулирование концентрации, как правило, ограничивают стабилизацией значения рН электролита, величина которого играет существенную роль при электроосаждении металлов, обладающих более электроотрицательными потенциалами, чем водород. Так, при низком значении рН уменьшается твердость покрытия, сокращается выход по току, увеличивается пластичность. Высокие значения рН, наоборот, снижают пластичность, увеличивают твердость и выход по току [4].

Толщина электрохимических покрытий. Толщина покрытия является величиной связывающей три важных параметра процесса гальванопокрытия: длительность технологического процесса, температуру электролита и плотность тока.

Толщина электрохимических покрытий (δ) согласно закону Фарадея зависит от плотности тока (iк) и продолжительности электролиза (τ) и может быть вычислена с учетом выхода по току и электрохимического эквивалента (Э) по формуле:

где р – плотность осаждаемого металла [2].

Концентрация посторонних ионов в электролите. Гальванопокрытия захваты-

вают некоторое количество примесей их содержащихся в электролите компонентов. Фактически все, что имеется в растворе, может попасть в покрытие – как специально вводимые добавки, так и неконтролируемые загрязнения. К таким примесям относятся, продукты разложения органических добавок; катионы металлов, содержащихся в промывной воде; катионы металлов, переходящие в электролит с поверхности обрабатываемых деталей, в начальные моменты электролиза за счет химического взаимодействия; механические примеси (пыль из воздуха рабочей зоны, анодный шлам). В результате влияния посторонних примесей могут ухудшиться механические свойства покрытий: охрупчивание, появление темного налета в виде точек и пятен, и т.д. [5].

Для контроля, измерения и регистрации вышеперечисленных параметров могут быть использованы автоматические линии, автоматические участки стационарных ванн, модернизированные системы управления линиями нанесения покрытий(рис.2) .

В зависимости от возможности оперативного изменения алгоритма функционирования автоматических линий гальванопокрытий, принято различать два типа систем управления: с самонастраиванием и без самонастраивания.

Применение автоматических линий гальванопокрытий автооператорного типа с системой управления без самонастраивания оправдано в условиях мелкосерийного производства. Преимуществом их является возможность агрегатирования и использования блочного или модульного принципа сборки с применением унифицированных или нормализованных узлов. Однако уже в условиях многономенклатурного производства, когда количество технологических программ, реализуемых на автоматических линий гальванопокрытий, может достигать нескольких десятков, и возможна любая их последовательность и разное количество приспособлений с деталями по каждой программе, использование линий автооператорного типа с системой управления без самонастраивания становиться неэффективным.

Другим недостатком автоматизированных линий автооператорного типа без самонастраивания является отсутствие возможности оптимизации технологических процессов, что в свою очередь снижает эффективность их функционирования и качество покрытия обрабатываемых на таких линиях деталей.

От этих недостатков свободны автоматические линии с самонастраивающимися системами управления, в основе построения алгоритмов которых лежат математические методы. По сравнению с линиями гальванопокрытий автооператорного типа с системой управления без самонастраивания они обладают рядом преимуществ: обеспечивают наиболее полное использование технологического оборудования; обеспечивают возможность централизованного контроля и регулирования необходимого числа технологических параметров внутриванных процессов; работают в оптимальных режимах управления; их технические средства способны обрабатывать большие массивы информации от датчиков; позволяют связать управление процессом гальванопокрытий с автоматизированной системой управления гальваническим производством в целом [1].

В последнее время одной из основных особенностей модернизируемых систем управления как у нас в стране, так и за рубежом стало использование в контуре управления технологическими процессами обработки изделий специализированных микро-ЭВМ и микропроцессорной техники. Модернизированные системы управления линиями нанесения гальванопокрытий с использованием технических средств автоматизации и управления по функциональным возможностям не уступают автоматическим линиям с самонастраиванием. Они обеспечивают автоматическое поддержание рационального режима работы оборудования в пределах, не допускающих его разрушение и износ при нормальных технологических режимах работы; оперативное представление текущей информации о режиме работы участка обслуживающему персоналу; возможность оператору при необходимости вмешиваться в процесс автоматического регулирования параметров; формирование отчетных документов и т.д. Одним из важнейших преимуществ таких систем является возможность интеграции с АСУ предприятия, к тому же они в разы дешевле (в среднем их стоимость составляет от 250000 до 1000000 руб.) по сравнению с автоматическими линиями (от 10000000 и выше).

Рассмотрим, модернизированную систему управления линией нанесения гальванопокрытий на примере анодного оксидирования (рис.2).

Подобная структура системы управления технологическим процессом нанесения гальванопокрытий позволит выполнять ряд функций. К ним можно отнести: жесткий контроль за параметрами технологического процесса, сбор и обработку информации о параметрах технологического процесса; выявлять причины брака и настраивать регулируемые параметры, вести базы данных технологических процессов; протоколировать процессы принятий решений; вести отчеты тревог. Такая система может быть легко интегрирована в автоматизированную систему управления предприятия.

Последнее обстоятельство является особенно важным для решения такой актуальной задачи как комплексная автоматизация гальванического производства.

Рисунок 2 – Структура АСУ ТП нанесения гальванопокрытий (анодное оксидирование).

Литература:

1. Алексеев А.Н. Повышение эффективности технологических операций и функционирования оборудования гальванохимической обработки в условиях автоматизированного гальванического производства. М.: Изд-во журнала «Новые промышленные технологии» Минатом РФ, 1997.

2. Гамбург Ю.Д. Гальванические покрытия. Справочник по применению. Москва: Техносфера, 2006.- 216с.

3. Стекольников Ю.А., Стекольникова Н.М. Физико-химические процессы в технологии машиностроения: Учеб. пособие. – Елец: Издательство Елецкого государственного университета имени И.А. Бунина, 2008.

4. Максимчук В.П., Половников С.П. Водородное растрескивание высокопрочных сталей после нанесения гальванохимических покрытий. – М.: Энергоатомиздат, 2002. 320 с.: ил.

5. Анодное оксидирование алюминия и его сплавов. Хенли В.Ф. Пер. с анг./ под ред. Синявского В.С. – М. : Металлургия, 1986. 152 с.