Комбинированный инструмент для обработки глубоких отверстий роликов машины непрерывного литья заготовок

Автор: Рубахин Алексей Игоревич

Рубрика: 7. Машиностроение

Опубликовано в

международная научная конференция «Технические науки: традиции и инновации» (Челябинск, январь 2012)

Статья просмотрена: 3029 раз

Библиографическое описание:

Рубахин, А. И. Комбинированный инструмент для обработки глубоких отверстий роликов машины непрерывного литья заготовок / А. И. Рубахин. — Текст : непосредственный // Технические науки: традиции и инновации : материалы I Междунар. науч. конф. (г. Челябинск, январь 2012 г.). — Челябинск : Два комсомольца, 2012. — С. 132-136. — URL: https://moluch.ru/conf/tech/archive/6/1549/ (дата обращения: 24.04.2024).

В работе представлено проектирование комбинированного инструмента для обработки глубоких базовых отверстий роликов МНЛЗ, конструкция которого позволяет решить вопрос обеспечения высокой точности при заданном качестве и низкой себестоимости обработки.

Ключевые слова: комбинированные инструменты, глубокие отверстия, глубокое растачивание, поверхностное пластическое деформирование

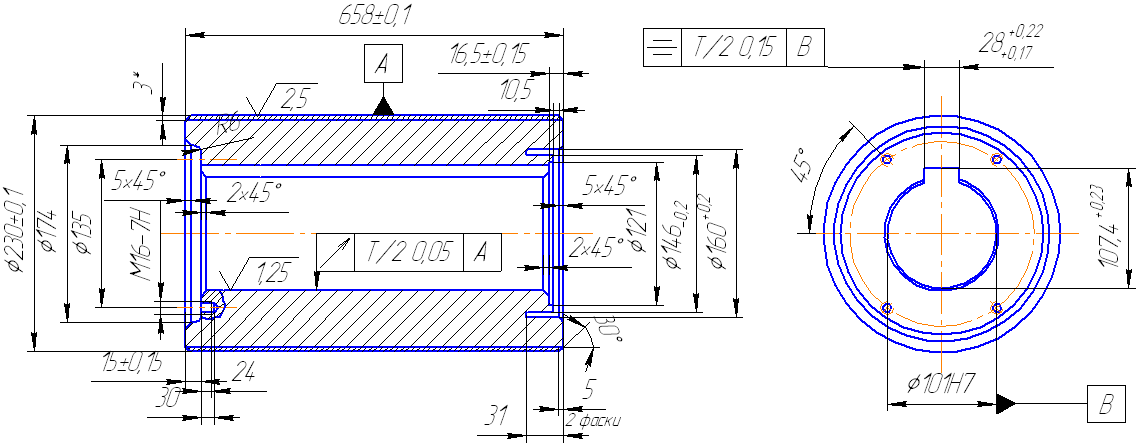

На оборудовании металлургического производства широко используются ролики с глубокими базовыми отверстиями различных типов и конструкций. ОАО «Новолипецкий металлургический комбинат» не является исключением и на машинах непрерывного литья заготовок (МНЛЗ) применяются водоохлаждаемые ролики МНЛЗ с глубокими базовыми отверстиями, выполненными по 7 квалитету и Ra не более 1,25 мкм (рис.1).

Рис.1. Эскиз ролика машины непрерывного литья заготовок

Продолжительные наблюдения за работоспособностью роликов МНЛЗ показывают, что при эксплуатации в условиях высоких температур и резких охладителей возникают отказы из-за увеличения зазора между внутренним диаметром ролика МНЛЗ и наружным диаметром вала, коррозии контактных поверхностей, потери ремонтопригодности роликов в связи с образованием продольных рисок, микротрещин и задиров на поверхности базовых отверстий. Основными причинами возникновения отказов роликов МНЛЗ является неравномерная точность размеров и погрешности формы базовых отверстий вдоль оси, недостаточное и неравномерное качество их поверхностей. Отказы роликов приводят к нарушению непрерывности рабочего цикла, возникновению неустранимого брака, увеличению межремонтного периода, усложнению технических процессов ремонта МНЛЗ.

Определено, что показатели точности и качества базовых отверстий роликов МНЛЗ формируются на чистовых операциях. Технологические процессы даже в рамках одного предприятия осуществляются на технологическом оборудовании различного типа, при различных схемах базирования без учета влияния предыдущих черновых и получистовых операций. Все это не обеспечивает стабильного качества полученных базовых поверхностей роликов металлургического производства. Высокое качество поверхностного слоя, точных характеристик обрабатываемого базового отверстия детали можно достичь совмещением резания и холодного пластического деформирования с использованием особенностей и достоинств той и другой схемы обработки. В силу этого принято решение о совмещении двух операций на единой базе: чистового растачивания и раскатывания.[1, 3]

Определили основные задачи, которые должны выполняться на переходах чистового растачивания и поверхностного пластического деформирования. В процессе обработки расточная часть комбинированного инструмента при чистовом растачивании должна подготовить поверхность обрабатываемого базового отверстия ролика МНЛЗ для работы раскатной частью. В связи с этим расточная часть должна обеспечивать: 1) уменьшение конусности; 2) уменьшение овальности, что даст более равномерное распределение припуска под раскатку; 3) шероховатость в пределах Ra 1,6...2,5 мкм. Раскатная часть должна обеспечивать основные выходные параметры обрабатываемого отверстия ролика МНЛЗ: 1) точность отверстия в пределах допуска на диаметр до 0,035 мм; 2) шероховатость поверхности в пределе Ra 0,4...0,8 мкм; 3) повышение твердости поверхности на 7-10%.

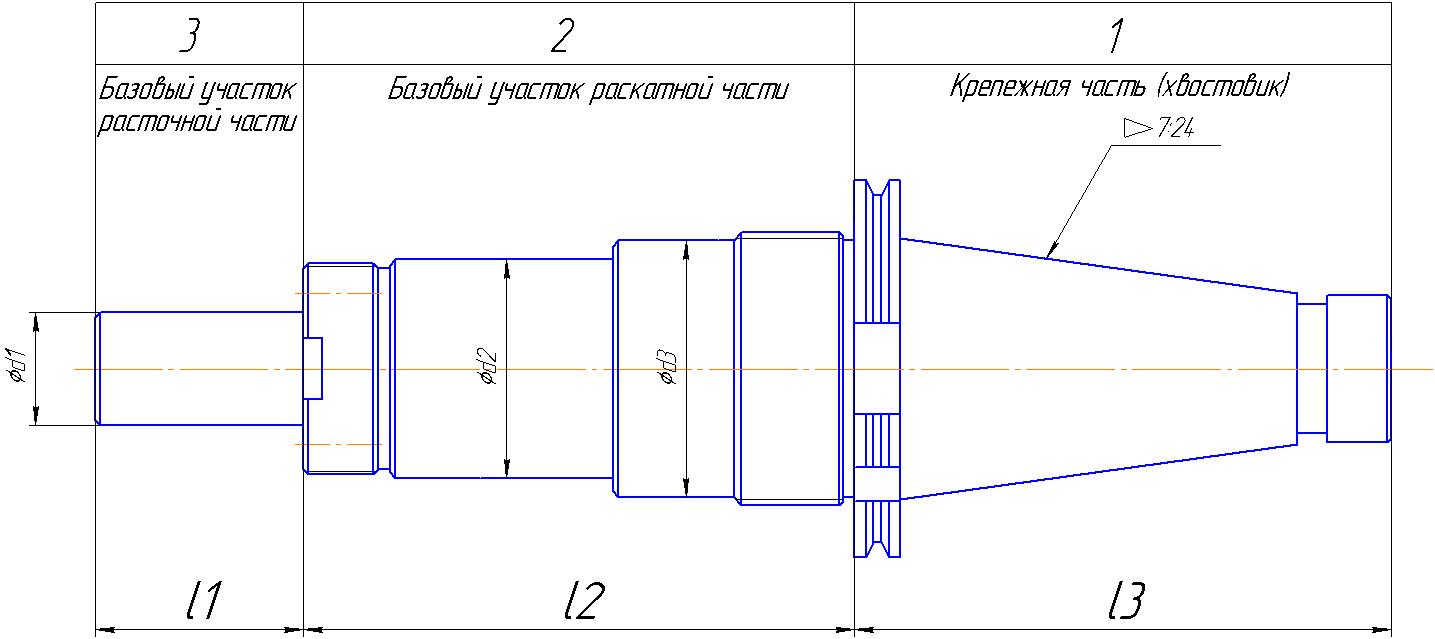

При проектировании комбинированного инструмента за базу взяты существующие конструкции расточных и раскатных головок. В связи с необходимостью создания единой базы для двух частей расточной и раскатной разрабатывается цилиндрическая базовая оправка (рис.2). [2, 4, 5]

Базовая оправка состоит:

1) Крепежная часть (хвостовик) – участок 1, которая устанавливается в выдвижной шпиндель горизонтально-расточного станка модели ЛР543ПМФ4. Хвостовик инструмента определяется конструкцией станка, поэтому выбирается в соответствии с технологическими особенностями оборудования. Преимущественно встречаются хвостовики с посадочным конусом 50, выполненным с конусностью Δ7:24 и степенью точностью изготовления по 7 квалитету.

Рис.2. Базовая оправка комбинированного инструмента

2) Базовый участок 2 является базой для установки комплектующих элементов раскатной части. Данный участок представляет собой ступенчатый вал, имеющий четыре перехода: два посадочных и два крепежных.

3) Базовый участок 3 является центрирующим элементом для расточной части комбинированного инструмента. Для того чтобы не понижать жесткость базовой шейки, необходимо предусмотреть крепежные элементы, а передачу крутящего момента обеспечивать через торцовые шпонки, установленные в пазах корпуса расточной головки.

В основу разрабатываемой конструкции расточной части взяты материалы анализа существующих конструкций расточных головок с последующей модернизацией ее конструктивных элементов. Принято решение взять конструкцию расточной части, которая представляет собой сборочную единицу, состоящую из корпуса 1, в виде цилиндрической заготовки изготовленной из термообработанной до твердости HRC 28…32 стали 40ХН по ГОСТ 4543-80. Корпус имеет базовый торец, и отверстие для посадки с натягом на оправку раскатной части, и гнездом для размещения микробора 5 унифицированной конструкции выполненной по ГОСТ 25827. Микробор оснащается резцовой вставкой, которая обеспечивает: 1) точность обработки базового отверстия ролика МНЛЗ в пределах поля допуска от 0 до 0,035 мм; 2) шероховатость в пределах Ra 1,6...2,5 мкм; 3) размерную стойкость в пределе двух-трех циклов обработки до первой переточки. Подобран материал режущей части, имеющий высокую размерную стойкость: ВОК200 (ГОСТ 25003-81). По результатам экспериментальных исследований были установлены оптимальные значения углов в плане φ = 450, φ1 = 250 резцовой вставки, адаптированные к условиям обработки для получения заданных параметров шероховатости. В связи с малыми размерами базового отверстия применена система передачи крутящего момента при помощи торцевых шпонок 4, закрепленных в направляющих продольных пазах винтами 3. Закрепление корпуса расточной части в осевом направлении базовой поверхности осуществляется через два осевых отверстия при помощи двух винтов 6. Так же на наружном диаметре корпуса выполнены три продольных паза для установки трех направляющих опорных элементов 2. Общий вид расточной части комбинированного инструмента представлен на рис.3.

Рис.3. Расточная часть комбинированного инструмента: 1 – корпус, 2 – направляющая, 3 – винт, 4 – направляющая опора, 5 – микробор, 6 – винт.

В основу разрабатываемой конструкции раскатной части комбинированного инструмента взяты существующие наработки, которые позволили установить основные габаритные размеры, выбрать вид и количество деформирующих элементов с последующей их модернизацией и с учетом отказов, возникающих в ходе эксплуатации.

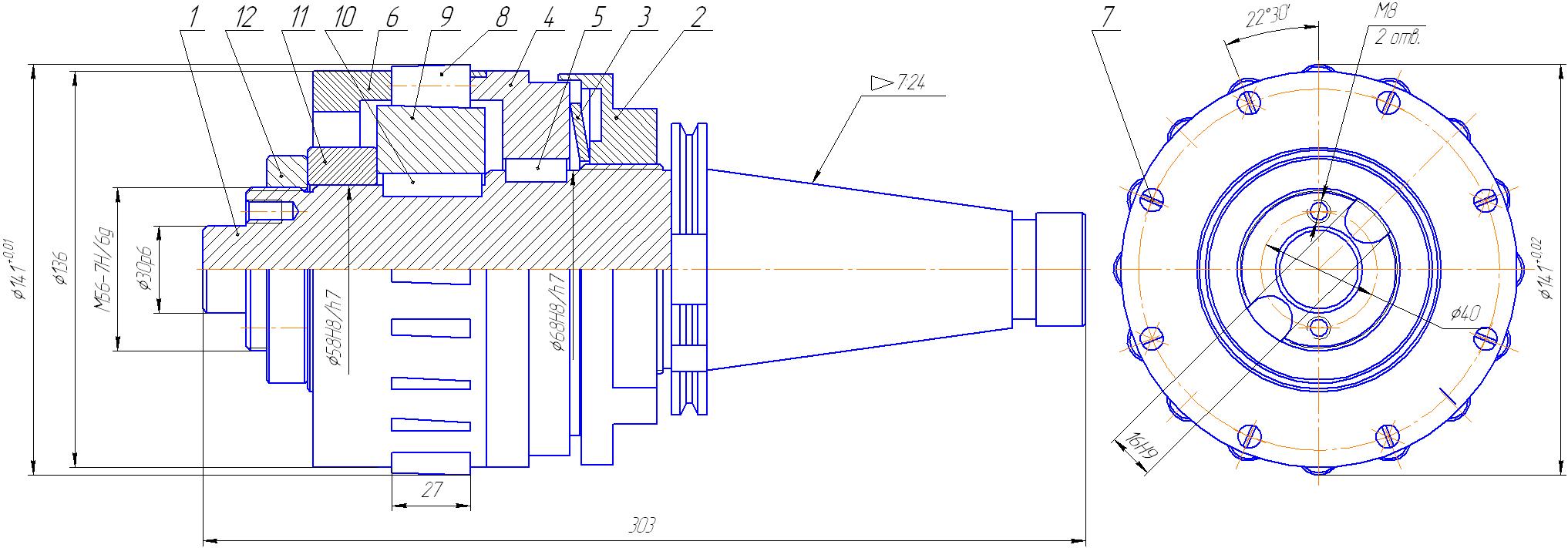

Для предотвращения выхода из строя расточной части комбинированного инструмента в конструкции предусмотрены и рассчитаны предохранительные элементы в виде срезающейся шпонки и тарельчатой пружины. Подобраны основные геометрические параметры и нагрузочные характеристики тарельчатой пружины. Задача решалась методом итераций. При заданной жесткости пружины и известной величине ее сжатия необходимо было получить такое осевое усилие, которое необходимо для достижения стабильных показателей точности, шероховатости и твердости обрабатываемой поверхности детали. Это позволило подобрать тарельчатую пружину, которая необходима для предотвращения заклинивания раскатной части в процессе работы и компенсации нагрузки на деформирующие ролики, обеспечив при этом постоянное усилие деформирования. Общий вид раскаточной части комбинированного инструмента представлен на рис.4.

Рис.4. Общий вид раскатной части комбинированного инструмента

Раскатная часть содержит базирующий элемент в виде базовой оправки 1, на которую по посадке Ø58 Н8/h7 установлен опорный конус 9 и посадке Ø68 Н8/h7 установлен сепаратор 4 с крышкой 6, где располагаются деформирующие ролики 8. Крепление сепаратора и крышки после установки деформирующих роликов в количестве 16 шт. происходит при помощи винтов 7. Передача крутящего момента осуществляется через две шпонки 5 и 10, одна из которых является предохранительным элементом – шпонка 5. С двух сторон перемещение всей конструкции вдоль оси ограничивается двумя гайками 2 и 12. Опорный конус жестко зафиксирован в осевом направлении через стакан 11 при помощи гайки 12, а регулировка исполнительного размера производится нажимной гайкой 2 через тарельчатую пружину 3, которая служит для регулировки натяга и равномерного распределения усилия деформирующих роликов на обрабатываемое отверстие заготовки.

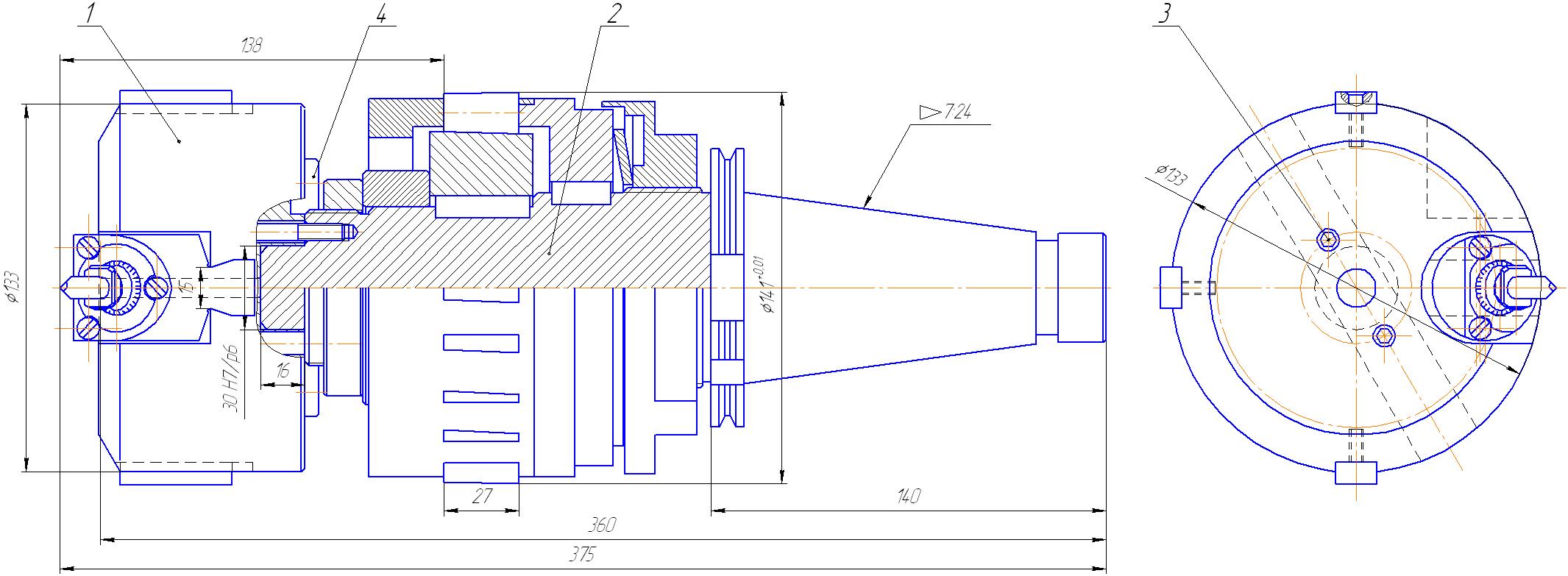

В работе определена связь между конструктивно-технологическими параметрами, процессами в зоне контакта и показателями качества при обработке комбинированным инструментом. Выбраны основные конструктивные параметры расточной и раскатной его частей. Основываясь на предложенной методике проектирования комбинированного инструмента, был спроектирован и изготовлен инструмент совмещающий два вида обработки: резание и поверхностно пластическое деформирование. На рис.5 представлен сборочный чертеж комбинированного инструмента, содержащий расточную часть 1, которая устанавливается на базовую оправку раскатной части 2 по посадке Ø30H7/p6 и крепится при помощи двух винтов 3. Передача крутящего момента обеспечивается через две торцовые шпонки 4, установленные в пазах корпуса расточной части.

Рис.5. Сборочный чертеж комбинированного инструмента

Предлагаемый комбинированный инструмент (рис.6), основанный на совмещении двух чистовых способов обработки, позволяет повысить точность и качество обрабатываемой поверхности ролика МНЛЗ путем точного центрирования, позиционирования расточной части, за счет трех направляющих, установленных в пазах корпуса, и достижения параметров шероховатости, твердости за счет тарельчатой пружины, служащей для регулировки натяга и равномерного распределения усилия деформирующих роликов на обрабатываемое отверстие, позволяющей избежать их заклинивание, преждевременный износ.

Рис.6. Комбинированный инструмент для обработки глубоких отверстий

- Литература:

- 1. Вольшонок З.С., Винальева Н.П. Совершенствование процессов глубокого сверления и глубокой расточки отверстий в тяжёлом машиностроении / З.С. Вольшонок // Обзорная информация. Выпуск 2. Серия 8. – М. Машиностроение, 1988 г. – С. 23…29c.

2.Кудрявцев И. В., Бурмистрова Л. Н. Выбор основных параметров упрочнения валов обкатыванием роликами // Вестник машиностроения, 1983, № 4. – С. 8–10.

3. Малышко И.А. Осевые комбинированные инструменты (рекомендации по проектированию и эксплуатации). Донецк: ПКТИ, 1996. – 135 с.

- 4. Основы технологии машиностроения. Под ред. проф. д-ра техн.

наук В.С. Корсакова – 2-е изд., перераб. и доп. – М.

Машиностроение, 1965 г. – 490с.

- 5. Справочник технолога-машиностроителя. Т. 2; под ред. А. М. Дальского, А. Г. Суслова, А. Г. Касиловой, Р. К. Мещерякова. — 5-е изд., перераб. и доп. — М.: Машиностроение, 2001. — 944 с.

Похожие статьи

Сравнение накатных и режущих метчиков | Статья в журнале...

Таким образом, для раскатников рекомендуются более высокие скорости, чем для

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка.

Анализ способов восстановления посадочных отверстий...

Скачать Часть 1 (pdf). Библиографическое описание

Коэффициенты повторяемости дефектов в виде износа поверхности отверстий под

Толстостенные кольца запрессовывают в предварительно расточенные отверстия и растачивают под номинальный размер.

Восстановление рабочей поверхности гильз цилиндров двигателей...

В процессе растачивания и хонингования нагрев гильзы допускается не более 50…60° С. Растачивают гильзы на вертикально-расточных станках, на пример на алмазно-расточном станке –278Н

Шаровой конец оправки должен входить в цилиндр на глубину 3… 4 мм.

Повышение усталостной выносливости вибрирующих элементов...

Закрепляться может сверло, борштанга, в том числе для комбинированного растачивания с одновременным поверхностно-пластическим деформированием.

Державки с упругими элементами типа пластинчатых пружин, являющиеся частью корпуса или основного рычага.

Разработка рабочих и конструкторских чертежей машины для...

Рис. 1. Общий вид машины для литья и выдавливания. Машина состоит из замкнутого корпуса 1

Таким образом, предварительно зададимся размерами основных частей машины

Кроме того, в сечении действует крутящий момент, вызывающий напряжения кручения

Анализ основных дефектов и способов восстановления деталей...

Скачать Часть 2 (pdf). Библиографическое описание

Форма вала определяется распределением изгибающих и крутящих моментов по его длине.

- Разрушение шпоночных или шлицевых пазов.

Особенности проектирования прогрессивной оснастки...

Определяем крутящий момент и осевую силу и определяем мощность резания при

Комбинированный инструмент для обработки глубоких отверстий...

Рис. 1. Конструкция инструментальной головки. Корпус 1 устанавливаются на суппорте, станине, планшайбе.

Технологическое приспособление для поверхностного...

Державки с упругими элементами типа пластинчатых пружин, являющиеся частью корпуса или основного рычага. Приспособления с силовыми элементами в виде винтовых проволочных пружин.

Комбинированные приспособления для одновременного точения и выглаживания.

Производство и изготовление штамповой оснастки

Рабочие части штампа — для образования формы детали, такие как пуансон, матрица и их секция

Так же вскрываются предварительно отверстия.

д) Чистовое шлифование детали. е) Полировка необходимых поверхностей.

Похожие статьи

Сравнение накатных и режущих метчиков | Статья в журнале...

Таким образом, для раскатников рекомендуются более высокие скорости, чем для

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка.

Анализ способов восстановления посадочных отверстий...

Скачать Часть 1 (pdf). Библиографическое описание

Коэффициенты повторяемости дефектов в виде износа поверхности отверстий под

Толстостенные кольца запрессовывают в предварительно расточенные отверстия и растачивают под номинальный размер.

Восстановление рабочей поверхности гильз цилиндров двигателей...

В процессе растачивания и хонингования нагрев гильзы допускается не более 50…60° С. Растачивают гильзы на вертикально-расточных станках, на пример на алмазно-расточном станке –278Н

Шаровой конец оправки должен входить в цилиндр на глубину 3… 4 мм.

Повышение усталостной выносливости вибрирующих элементов...

Закрепляться может сверло, борштанга, в том числе для комбинированного растачивания с одновременным поверхностно-пластическим деформированием.

Державки с упругими элементами типа пластинчатых пружин, являющиеся частью корпуса или основного рычага.

Разработка рабочих и конструкторских чертежей машины для...

Рис. 1. Общий вид машины для литья и выдавливания. Машина состоит из замкнутого корпуса 1

Таким образом, предварительно зададимся размерами основных частей машины

Кроме того, в сечении действует крутящий момент, вызывающий напряжения кручения

Анализ основных дефектов и способов восстановления деталей...

Скачать Часть 2 (pdf). Библиографическое описание

Форма вала определяется распределением изгибающих и крутящих моментов по его длине.

- Разрушение шпоночных или шлицевых пазов.

Особенности проектирования прогрессивной оснастки...

Определяем крутящий момент и осевую силу и определяем мощность резания при

Комбинированный инструмент для обработки глубоких отверстий...

Рис. 1. Конструкция инструментальной головки. Корпус 1 устанавливаются на суппорте, станине, планшайбе.

Технологическое приспособление для поверхностного...

Державки с упругими элементами типа пластинчатых пружин, являющиеся частью корпуса или основного рычага. Приспособления с силовыми элементами в виде винтовых проволочных пружин.

Комбинированные приспособления для одновременного точения и выглаживания.

Производство и изготовление штамповой оснастки

Рабочие части штампа — для образования формы детали, такие как пуансон, матрица и их секция

Так же вскрываются предварительно отверстия.

д) Чистовое шлифование детали. е) Полировка необходимых поверхностей.