Уголь – это ценнейший сырьевой ресурс, используемый в народном хозяйстве для получения технологического, энергетического и бытового топлива. Высокая механизация добычи угля ведет к чрезмерному измельчению и повышению его зольности. В этой связи обогащение становится неотъемлемым процессом подготовки угля к последующей его переработке в различных отраслях народного хозяйства.

Обогащение позволяет выделить из горной массы конечные продукты – концентраты, промпродукты и отходы – горную породу, а также обеспечить выпуск высококачественного сортового топлива. Развитие обогащения требует дальнейшего совершенствования всех техно-логических процессов на обогатительных фабриках, а также применения эффективного и высокопроизводительного оборудования, малооперационных и однопоточных схем.

Качество товарной продукции – категория многогранная, но суть ее, в конечном счете, экономическая и экологическая. Этой стороне качества, т. е. потребительской ценности, к сожалению, пока еще не уделяется достаточного внимания при решении многих практических вопросов, в том числе снижения потерь угля. Потери происходят в связи с уносом угольной пыли и мелочи осуществляется ветром при транспортировании в открытых железно-дорожных полувагонах. и хранении в штабелях. Кроме того имеют место химические потери угля в штабелях за счет протекания химических взаимодействий в системе углерод - кислород воздуха (хемосорбция), приводящих к процессам нагревания, тления и самовозгорания, а так же к взрывам. Следует отметить, что угли при хранении теряют летучие вещества, уменьшается содержание горючих элементов, увеличивается зольность и, следовательно, понижается теплотворная способность и химическая активность – снижаются показатели пластометрии и спекаемости для технологических углей при коксовании в производстве доменного кокса.

В работе [1] авторами обобщены результаты исследований по хранению каменно-угольного топлива в штабелях на складах у потребителей. Основное требование к органи-зации хранения каменноугольного топлива у потребителей – предупреждение самовоз-горания угля на складах. Интенсивное окисление углей зависит от их степени метаморфизма. Группировка углей по устойчивости к самовозгоранию, предельные сроки хранения и рекомендуемая высота штабелей при хранении приведены в та6л.1. Наибольшие затруднения создаются при хранении рядовых легкосамонагревающихся углей с содержанием мелочи класса 0-6 мм до 35-45%.

Таблица 1

Технологические характеристики формирования угольного штабеля

(высота штабеля – h

шт.)

|

Группы |

Устойчивость угля к самовозгоранию |

Наименование марок углей |

Срок хранения угля в штабеле |

|

1 |

Более устойчивые, несамовозгорающие |

Антрациты, кроме сортов АСШ и АШ |

12 мес. (h шт – не ограничивается) |

|

2 |

Устойчивые к самовозгоранию |

Антрациты сортов АСШ и АШ; Т-куз- нецкие, сучанские; Ж-печорские, сучан-ские; Г-сучанские; Д - черемховские |

10 мес.(h шт. – 10 м) |

|

3 |

Менее устойчивые к самовозгоранию |

Ж, К, СС, ОС, Г-кузнецкие, печорские; Г, Ж-кизеловские; Д-хакасские; Т, К, Д – сахалинские |

6 мес.(h шт. – 8 м) |

|

4 |

Подвергнуты быстрому самовозгоранию |

Угли марок: Д – кузнецкие, печорские; ОС – кузнецкие |

4 мес.(h шт. – 6 м) |

Трудность хранения рядовых углей по сравнению с сортированными углями объясня-ется тем, что в штабеле такого угля создается пространство, незаполненное мелочью угля, в котором довольно интенсивно протекает окислительный процесс и нарастает температура.

Одним из мероприятий по правильному хранению угля является подготовка самого угля. Закладываемый на хранение уголь не должен содержать посторонних примесей, например: породы, щепок, досок, растительных веществ, подверженных гниению и т.п. Необходимо следить за тем, чтобы в штабель рядового угля не попадал сортированный уголь. Если уголь, поступивший для складирования, имеет довольно высокую температуру, его нужно предварительно охладить, загружая в штабель небольшими партиями в ночное время.

Для предохранения от окисления в штабелях уголь послойно уплотняется, а откосы и поверхность штабелей по возможности покрываются известковым раствором 3-4% концентрации, слоем угольной мелочи (около 10 см) или глиняной коркой.

В последние годы в качестве изолирующего покрытия поверхности штабеля на некоторых складах топлива применяют битумные и битумно-глинистые пасты. Применение паст резко снижает скорость окисления угля и позволяет увеличить в несколько раз сроки хранения легкосамонагревающихся углей. Опыт применения битумных паст для покрытия штабелей на складах железных дорог характеризует их как материалы стойкие, надежно защищающие штабели от проникновения в них влаги, а битyмныe пасты при толщине слоя 2-3мм непроницаемы так же и для воздуха. Приготовленная битумная паста может долгое время находиться в пригодном к употреблению виде, если она надежно защищена от испарения имеющейся в ней влаги. Это достигается путём хранении готовой пасты под слоем воды.

Для приготовления пасты требуются битум марки БН 70/30, глина и вода. Опытами, проведенными в Центральном научно-исследовательском институте Министерства путей сообщения (ЦНИИ МПС), установлено, что хорошая паста получается при содержании 35-45% битума, 40-30% глины и 25% воды. Пасту приготавливают следующим образом: подогревают битум до 220-2300С, разводят глину с водой до тестообразного состояния, затем эту массу тщательно перемешивают с расплавленным битумом. Такая паста может быть растворена водой до любой концентрации и нанесена на поверхность штабеля. Наносить пасту на поверхность штабеля можно при помощи распылителя, кисти или лейки. При хорошей погоде образование эластичной защитной пленки начинается уже в течение первого часа после покрытия штабеля пастой. Прочно затвердевшая битумно-глинистая корка при толщине 2-3 мм служит надежной защитой от атмосферных осадков и воздуха. Недостатком битумной пасты является то, что ее можно использовать только при положительной тeмпepaтуре воздуха. 3aтpаты на покрытие штабелей коркой битумноглинистой пасты невелики. Расход материалов на 1м2 поверхности штабеля при толщине корки 2-3мм составляет: битума - 1,36 кг, глины - 1,22кг, воды - 2,08кг, угля - 0,28кг (табл. 2). Битумно-глинистой пасты предохраняет штабели от размывания их дождем и исключает очистку штабелей от снега в весеннее время.

О наличии самонагревания можно судить по внешним признакам или по замеру температуры в штабелях. К числу внешних признаков относятся: появление за ночь на поверхности штабеля влажных пятен, исчезающих с восходом солнца, запах продуктов разложения угля; появление искр в ночное время, а в зимнее время наличие проталин на снежном покрове над очагом самонагревания; появление на поверхности штабеля над опасным очагом невысыхающих влажных пятен.

Таблица 2

Расход материалов для покрытия штабелей разной емкости, т

|

Материалы, кг |

Расход материалов покрытия штабелей разной емкости (т) на 1 м2 | ||||

|

500 |

1600 |

3000 |

5000 |

10000 | |

|

Битум |

1,06 |

0,77 |

0,56 |

0,46 |

0,40 |

|

Глина |

0,85 |

0,61 |

0,44 |

0,36 |

0,31 |

|

Вода |

1,62 |

1,19 |

0,86 |

0,71 |

0,61 |

|

Уголь |

0,22 |

0,16 |

0,12 |

0,10 |

0,08 |

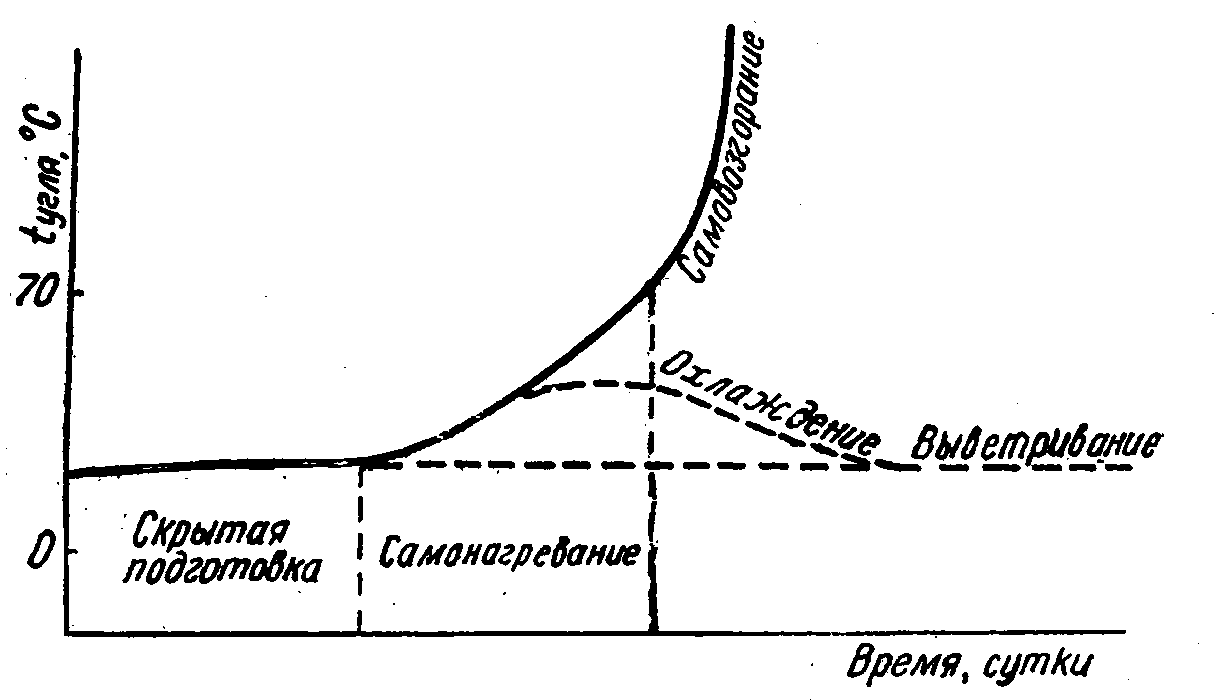

Опасным очагом в штабеле угля считают участок с температурой + 600С и выше, а также участки, температура которых непрерывно повышается в сутки более чем на 2-30С, независимо от температуры окружающего воздуха. При нагревании угля до +600С и выше (рис. 1) возникают очаги самовозгорания, их необходимо выявлять и производить заиливание опасных участков водным раствором с содержанием 5-7% глины. Для чего погружают в опасные зоны железные трубы с отверстиями на конечной части в очаг или растаскивают уголь механизмами (скреперы, экскаваторы и др.) по заранее подготовленной площадке слоем не более 0,5 м. Разбросанный по площадке уголь заливают водой до полной ликвидации опасности. Место изъятого угля заполняется полноценным углем, и штабелю придается первоначальная форма. Потушенный уголь складируется отдельно на запасную площадку.

Рис. 1. Последовательность явлений, протекающих при взаимодействии угля с кислородом.

Для наблюдения за температурой нагрева угля в штабеле устанавливаются железные трубы диаметром от 25 до 50 мм. Нижние концы труб оттягиваются на конус и завариваются, а верхние концы, выступающие на 0,2-0,3 м. над поверхностью штабеля, закрываются деревянной пробкой с крючком на конце для подвешивания термометра. Трубы вводятся в штабель грейферным краном, электровибратором или вручную, как при забивке свай. Их располагают вертикально по всей высоте штабеля в шахматном порядке и на расстоянии одна от другой, в зависимости от склонности угля к самонагреванию и самовозгоранию. Так для антрацита сорта АРШ – 25 м, для углей 2 группы – 15 м, 3 группы 6-8 м, 4 группы – 4-6 м. Трубы вводятся в штабель так, чтобы концы их не доходили до нижнего основания штабеля. Так расстояние от основания для антрацита АРШ – 3 м, для углей 2 группы – 2 м, 3 группы 1м, 4 группы - 0,5 м. Для того чтобы трубы не стали центром очага самонагревания, поверхность штабеля в радиусе 0,3-0,5 м вокруг труб уплотняется. И затем тщательно покрывается изоляционными обмазками. Для уплотнения поверхности штабеля вокруг труб применяются ручные трамбовки или кувалды.

Для углей второй, третьей и четвертой групп устойчивости (табл. 1) к самонагреванию

Для измерения температуры в штабелях пользуются термометры лабораторного типа со шкалой от +200 до +1500С. Чтобы термометр не изменял показаний температуры при выемке его из трубы на поверхность, ртутный шарик термометра помещают в капсулу с машинным маслом, прикрепленную к чехлу термометра. Внутри чехла термометр укрепляется резиновыми пробками. Расстояние от стенок масленой капсулы до стенок ртутного шарика должно быть равно 4 мм. Для измерения температуры термометр опускают в трубу на различные глубины штабеля на 15-20 мин. При любой высоте штабеля температура измеряется в контрольных трубах (в двух точках каждой трубы) в середине и на расстоянии 1,5 м от верхнего основания штабеля. При повышении температуры до +400С и выше контрольные замеры производятся два раза в сутки и через каждый метр по высоте трубы от верхнего основания штабеля. Описанный способ измерения температуры в угольных штабелях, несмотря на свою простоту, занимает значительное время.

В промышленных условиях испытана и внедрена установка измерения температуры в угольных штабелях с дистанционным способом. С помощью ее обеспечивается измерение температуры с точностью до 1-20С, т.е. достаточной для контроля нагрева угля в процессе его длительного хранения. Работа установки основана на изменении сопротив-ления датчиков температуры, установленных в температурных стволах штабеля. Для угольного штабеля емкостью 5-8 тыс. т необходимо около 15 таких стволов.

Таким образом, анализ современного состояния хранения каменного угля у потреби-телей в системе топливно-энергетического комплекса (ТЭК) страны указывает на необхо-димость разработки малоотходной экологически безопасной технологии хранения угля, защищающей от ветровой эрозии как при транспортировании, так и на складках у потребителей.

Важным компонентом производства углеводородного пленочного покрытия может стать использование тяжелых остаточных продуктов нефтепереработки (битума, асфальто-пропановой деасфальтизации масляного производства, смолы пиролиза и др.) с высокой адгезионной способностью. Ниже приведены результаты лабораторных и укрупнено-промышленных испытаний по производству битумных эмульсий, которые содержат указанные выше клеящие связующие вещества.

Отечественными исследователями [2] были выявлены следующие процессы воздействия на штабель складируемых углей ветровоздушного потока:

- с поверхности штабеля выносятся в воздух частицы размером менее 200 мкм (более крупные частицы в воздухе в зоне рассеивания пылевых выносов со штабеля не обнару-живаются). Основная масса этих частиц осаждается под действием гравитационных сил в непосредственной близости от угольного штабеля и в пределах санитарно-защитной зоны;

- на расстоянии более 200-300 м от штабеля в воздухе присутствуют только пылевые частицы менее 10 мкм - витающая пыль, которая может распространяться с ветром на значительные расстояния. Именно этот компонент, составляющий в общем выносе угольной пыли с поверхности угольного штабеля в результате ветровой эрозии не более 10%, осуществляет загрязнение воздушного бассейна и должен учитываться при расчете платежей за выбросы в атмосферу;

- перемещение частиц размером от 200 мкм до 1 мм осуществляется вдоль поверхности штабеля без вертикального взлета, перекатыванием;

- угольные частицы размером свыше 1 мм при скоростях ветра до 15 м/с, как правило, с поверхности штабеля не выносятся;

- отмечается существенное уплотнение и изменение гранулометрического состава тонкого поверхностного слоя (до 10 мм) - со временем существенно возрастает доля крупных частиц и значительно уменьшается доля мелкодисперсных пылевых частиц.

Максимальный разовый вынос (сдув) пылевых частиц с поверхности угольного штабеля может быть определен на основе удельной сдуваемости m° (г/м2·с), определяемой путем аэродинамических продувок в лабораторных условиях для каждого вида топлива с различной влажностью W (значения m° для кузнецкого угля марки СС приведены в качестве примера в табл. 3).

Таблица 3

Удельный сдув частиц угля (m°, г/м2·с) с воздушно-сухой поверхности штабеля

|

Скорость ветра, м/с |

2 |

3 |

5 |

7 |

10 |

15 |

|

Удельный сдув m°, г/(м2с) |

- |

0,0013 |

0,05 |

0,93 |

2,97 |

24,4 |

Значение влажности соответствует максимальному значению выноса пылевых частиц для данной скорости ветра. Вследствие ветрового воздействия потеря угля связана с потерей частиц менее 1 мм и определяет безвозвратные потери топлива при транспортировании, загрязняет элементы верхнего строения пути, растительный покров, поверхностные стоки в пределах полосы отвода и санитарно-защитной зоны, принимает участие во вторичном пылении. Частицы свыше 1 мм пылящей поверхности при небольших скоростях ветра перемещается на подстилающую поверхность в непосредственной близости от мест уноса, не создавая загрязнения воздушного бассейна.

Таким образом в качестве исходного гранулометрического состава углей нами были приняты для исследований тонкие фракции угольной мелочи до 1мм Кузбасского бассейна.

Лабораторные исследования получения углеводородных пленочных покрытий углей. Исходным сырьем для проведения опытов были использованы технологические угли марок ССР, КСР кузбасского месторождения. Характеристики углей приведена в табл. 4.

В лабораторных опытах смоделированы условия пленочного покрытия штабеля при закладке угля на временное хранение. В опытно-промышленных условиях изготовлены опытные партии углеводородных эмульсий из тяжелых нефтяных остатков (ТНО): крекинг-остаток остаток (К.О.), промпродукт асфальто-пропановой деасфальтизации (АПД) нефтеперерабатывающего завода (НПЗ) АНК БАШнефть, ОАО «НОВОЙЛ».

Таблица 4

Характеристики угольных проб Кузбасского месторождения (р – разрез, пл. – пласт)

|

№ п/п |

Сорто-марка |

Наименование месторождения |

Химический состав углей |

Пластометрия | |||

|

Wt |

Ad |

Vdaf |

Х |

Y | |||

|

1 |

ССР |

Краснобродский, р.Макарьевский, пл. |

5,6 |

7,8 |

21,0 |

32 |

8 |

|

2 |

КСР |

Красноброд., р.Прокопьевский пл. |

7,6 |

6,6 |

21,3 |

30 |

7 |

В качестве пластификатора использовался гудрон. Физико-химические свойства К.О., АПД и гудрона приведены в табл.5, а характеристики битумных эмульсий – в табл. 6.

Таблица 5

Физико-химические свойства тяжелых нефтяных остатков

|

Показатели |

К.О. |

АПД |

Гудрон |

|

Плотность, кг/м3 |

982 |

998 |

1010 |

|

Вязкость условная при 1000С, оВУ |

4,56 |

не течет |

не течет |

|

Температура застывания, 0С |

+9 |

- |

- |

|

Тр по КиШ, 0С |

- |

44 |

42 |

|

Содержание серы, % |

2,7 |

4,9 |

2,6 |

|

Температура вспышки, 0С |

154 |

280 |

310 |

|

Температура начала кипения, 0С |

238 |

380 |

400 |

|

Групповой углеводородный состав, %: |

|

| |

|

Масла |

67,2 |

67,3 |

62,0 |

|

Смолы |

22,8 |

23,4 |

28,1 |

|

Асфальтены |

9,8 |

9,1 |

9,8 |

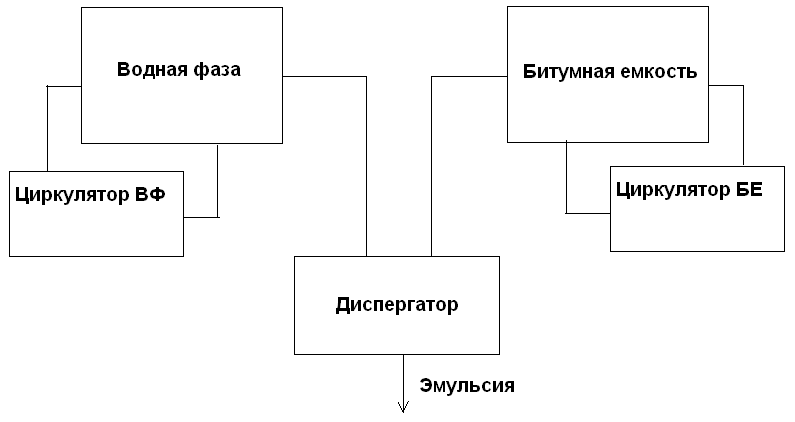

Опытно-промышленные партии углеводородных эмульсий получены на битумно-эмульсионной установке (БЭУ) периодического типа действия марки «ЛаПРОМ Л» производства «Давиал Механик» на базе «Уралхимпласт - АМДОР», г. Нижний Тагил.

Разогретое углеводородное связующее (у.в.с.) сливают в «Битумную» емкость и разогревают до температуры, обеспечивающей свободную подачу связующего в диспергатор.

Рис. 2. Принципиальная технологическая схема БЭУ

В подогретую до температуры 45-47С подкисленную концентрированной соляной кислотой (HCl) водную «фазу» (в.ф.) вводится эмульгатор согласно принятой рецептуре. Водный раствор перемешивается с помощью циркуляционного насоса в течение 5 мин, после чего отбирается проба на pH, показатели которой должны находиться в пределах 2,0-2,4. В качестве катионоактивного эмульгатора для приготовления опытных партий углево-дородных эмульсий использовали эмульгатор марки «АМДОР-ЭМ», ТУ 0257-007-35475596-98 с изм.1, 2, 3 производства ООО «Уралхимпласт-Амдор», г. Нижний Тагил.

Концентрация соляной кислоты (HCl) определяется в соответствии с пунктом 3 (подпункт «В») ВСН 115-75 «Приготовление дорожных эмульсий» pH-метром марки И160МИ для определения водородного показателя водной фазы эмульсии (рН) с точностью не ниже 0,01 единицы [3-5]. Технологические характеристики полученных углеводородных эмульсий приведены в таблице 6, 7.

Таблица 6

Характеристики углеводородных эмульсий (у.в.с.-углеводородное связующее; в.ф.-водная фаза)

|

№ п/п |

Тип (ТУ) эмульгатора |

Состав эмульсий, % |

pH водной фазы, рН |

Температура С. |

Расход, л/ч | ||||

|

у.в.с. |

в.ф. |

эмульгатор |

у.в.с. |

в.ф. |

у.в.с. |

в.ф. | |||

|

1 |

АМДОР-ЭМ |

57 |

40 |

2 |

2,29 |

146,7 |

45,5 |

310 |

200 |

|

2 |

АМДОР-ЭМ |

57 |

40 |

2 |

2,29 |

142,0 |

47,7 |

310 |

200 |

Порядковые номера эмульсий в табл. 6 соответствуют связующим веществам из ТНО:

1 - крекинг остаток (К.О.) с установки ТК-3; 2 – Промпродукт асфальто-пропановой деас-фальтизации (АПД) гудрона с установки масленого блока ПД 36/1.

Таблица 7

Качественные показатели углеводородных эмульсий

|

№п/п |

Тип связующего |

Тр по КиШ связующего, 0С |

Остаток на сите № 014, % |

Условная вязкость, секс диаметром трубки, мм: |

Хранение эмульсии, (сут) по остатку на сите № 014, %: | |||

|

3 |

4 |

5 |

7 сут. |

30 сут. | ||||

|

1 |

АПД |

38 |

0,03 |

11,82 |

7,86 |

3,5 |

0,06 |

0,21 |

|

2 |

К.О. |

53,5 |

0,14 |

23,46 |

15,48 |

5,98 |

0,23 |

0,7 |

Лабораторные исследования по получению пленочных покрытий для углей (табл. 4) осуществлялись по методике, описанной ниже.

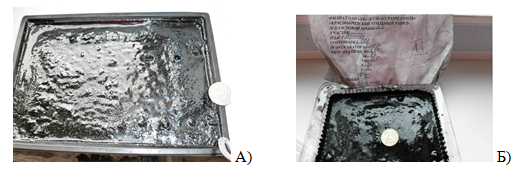

Поверхностный слой лабораторных штабелей формировали в пластмассовых ванноч-ках. Заполнение ванны осуществляется без уплотнения штабеля. Для снижения влияния поверхностного напряжения пластмассовых стенок на внутрипленочное напряжение в адсорбционной системе: адгезив (углеводородное связующее, у.в.с.) – субстрат (угольный наполнитель), изготавливали угольные валки на поверхности штабеля в местах соприкос-новения адгезива с пластмассовой стенкой. В опытах 1 и 2 (рис. 2) использовали быстро-распадающиеся катионные эмульсия (КБ), отвечающих климатическим условиям Уральского региона.

С учетом модернизации технологии приема и хранения углей на предприятиях ТЭК и коксохимии при строительстве открытых промплощадок можно рекомендовать строительство эмульсионной установки для изготовления углеводородного покрытия поверхности штабе-лей. Комплексное решения таких задач позволит снизить, как физические и химические потери углей при хранении и повысить пластометрические показатели и спекаемость углей, так и обеспечить экологическую безопасности окружающей среды для сохранения природы и здоровья человека.

На фотографиях (рис. 2 и 3) представлены визуальные наблюдения качества углеводо-родных пленочных и пастообразных покрытий. На рис. 2 поверхность углей покрывается углеводородными эмульсиями путем:

А) – распыления эмульсии пульверизатором по поверхности угольного штабеля;

Б) – разлива эмульсии по поверхности угольного штабеля из мерного сосуда.

Рис. 2. А – пленочное покрытие угля с оптимальным расходом

эмульсии;

Б – с перерасходом эмульсии

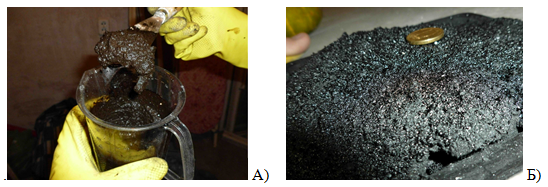

Рис. 3. А - изготовление пастообразного покрытия, смешение, Б –

затвердевшее тесто

на поверхности угля

На рис. 3 приведена иллюстрация изготовления эмульсионной пасты следующего состава: 100г тонкого угля (взятого из того же штабеля) и 20 мл эмульсии из АПД (табл. 6, опытная пария 2). Изготовление производилось путем их смешения до тестообразного состояния (рис. 3А), далее пасту наносили на поверхность лабораторного угольного штабеля шпателем.

Визуальный анализ фотографий опытных партий (рис. 2 и 3) показывает, что в опытно-промышленных условиях получены новые углеводородные эмульсии – связующие для пылеподавления при ветровой эрозии угля и при хранении его в открытых штабелях. Результаты исследований по оценке качества пастообразного покрытия показали что при толщине защитного слоя 8мм обеспечивается высокая гидроизоляционная стойкость.

Таблица 8

Влияние вида и расхода связующего, поверхностных площадей пленочных покрытий (Дата отбора пробы – числитель, ч; дата эксперимента – знаменатель, з)

|

Сорто-марка углей |

Срок хранения, (ч/з) |

Пластометрия угля |

Тип покрытия |

Расход вяжущего, кг/м2 |

Площадь покрытой поверхности от общей поверхности, % | |

|

X |

Y | |||||

|

1. КСР |

03.12/10.12 |

30 |

7 |

пленка |

2,0 |

97,13 |

|

2. ССР |

03.12/10.12 |

32 |

8 |

пленка |

2,25 |

89,39 |

|

2. ССР |

03.12/10.12 |

32 |

8 |

паста |

0,61 |

100 |

Отметим, что разработанная технология и новые и пылеподавляющие промпродукты (табл. 6-8) могут быть применимы в горнорудной промышленности в качестве покрытия угольных терриконов, рудных отвалов, в карьерах при обеспыливании автодорогах. В черной, цветной металлургии и в химической промышленности углеводородные эмульсии и пасты могут быть использованы при окусковании концентратов и оборотной пыли, а также при строительстве муниципальных и сельских грунтовых дорог.

Литература:

- Лиокумович Е.Ф, Масхин М.Г., Пугина Н.И. Хранение угля у потребителей. //Сборник статей Гос. комитета Совета министров СССР. – М.: ЦИТИУП. - 1961. - С. 3-21.

- Методика оценки ветровой эрозии и пыления угольного штабеля РД 153-34.0-02.107-98 РАЗРАБОТАНА ОАО "Предприятие по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОАО «УралОРГРЭС». /Шульман В.Л. к.т.н., Полуянова В.И. (ОАО "УралОРГРЭС"); Неупокоев В.А. (ВНИИОГР).

- ГОСТ Р 52128-2003. Эмульсии битумные дорожные. Технические условия#S. - Введ. 27.06.2003. – М.: Издательство стандартов, - 2004. - 26 с.

- ВСН 115-75. Технические указания по приготовлению и применению дорожных эмульсий#S. - Введ. 1.03.76. - М.: Транспорт, 1976. - 77 с.

- Технические условия на производство катионной битумной эмульсии «ЭМУЛЬДОР» для дорожных работ в Свердловской области: ТУ 0256 – 001 – 75752321 – 2006.