Основным источником получения цинка в настоящее время являются сульфидные полиметаллические медно-свинцово-цинковые и свинцово-цинковые руды.

В мировой практике широкое распространение получило флотационное обогащение коллективных свинцово-цинковых руд. При этом в начале получают коллективный концентрат, который затем разделяется по селекции на цинковый и свинцовый концентраты [1].

По применяемой в настоящее время технологии сульфидный цинковый концентрат после селекции перерабатывается по классической схеме: обжиг в печах «КС» — выщелачивание — очистка электролита — электролиз. Кеки после выщелачивания перерабатываются вельцеванием. В отходах процесса — клинкере содержится большое количество цветных, редких благородных металлов, а также металлического железа и углерода. До настоящего времени оптимальной технологии переработки клинкера не разработано. По применяемой в Алмалыкском горно-металлургическом комбинате технологии, из клинкера извлекается медь и благородные металлы. А такие металлы как цинк, свинец и некоторые другие безвозвратно теряются.

Обжиг в печах «КС» наряду с преимуществами имеет и некоторые недостатки. Основным из них является то, что в процессе обжига при температурах 1050–1150 0С образуются ферриты и силикаты цинка, которые слабо растворяются при выщелачивании и в больших количествах переходят в кеки. В результате этого концентрация цинка в кеках достигает 22–26 %, что существенно ухудшает технико-экономические и технологические показатели процесса. Кеки требуют специальной операции — вельцевания. Но даже в этом случае значительные потери цинка с отходами неизбежны.

Каждый сульфид металла имеет свою температуру воспламенения. Некоторые значения температур воспламенения частиц размером 0,10–0,15 мм, 0С: CuFeS2–364; FeS2–422; FeS — 460; ZnS — 637; PbS — 720.

Наши разработки по переработке коллективных свинцово-цинковых концентратов направлены на то, чтобы в максимальной степени получить сульфаты цинка и свинца с тем, чтобы перевести цинк в раствор, а свинец в кеки. Термодинамические расчёты показывают, что образование сульфатов наиболее интенсивно протекают в интервале температур 800–950 0С [2].

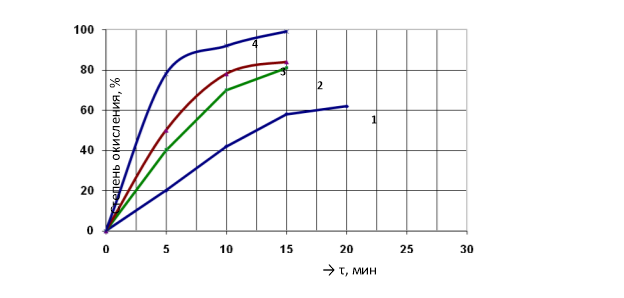

Особенно следует отметить роль водяного пара. Ранее отмечалось, что введение водяного пара несколько снижает температуру протекания окислительных процессов. Однако, объяснение этому факту мы в литературе. Нами проведены исследования по обжигу коллективных свинцово-цинковых концентратов без их предварительного разделения в токе паровоздушной смеси. Результаты исследований приведены на рис. 1.

Из рис. 1 видно, что при нагревании до температур 400–500 0С PbS окисляется с образованием сульфата, основных сульфатов и оксида свинца:

2PbS + 3O2 = 2PbO + 2SO2

PbS + 2O2 = PbSO4

Наличие водяного пара приводит к образованию PbO и H2S

PbS + H2O = PbO + H2S.

Рис. 1. Скорость окисления сульфида свинца паровоздушной смесью 400 0С; 2–500 0С; 3- 700 0С; 4–800 0С

Реакция взаимодействия между сульфидом свинца и водяным паром интенсивно протекает в течении первых 10–15 минут и достигает значения 90 % и выше. Дальнейшее повышение температуры с целью интенсификации процесса нецелесообразно, так как это может привести к разложению образовавшегося сульфата.

В условиях обжига оксид и сульфат свинца практически полностью переходит в кек, который может быть переработан по традиционной схеме: агломерация — шахтная плавка — рафинирование.

ЗАКЛЮЧЕНИЕ

Таким образом, на основании проведённых исследований можно сделать вывод о том, что коллективные свинцово-цинковые концентраты могут быть переработаны совместно, без их предварительного разделения. При этом существенно улучшаются технико-экономические и технологические показатели цинкового производства. Сквозное извлечение цинка в электролит при выщелачивании повышается за счёт снижения феррито- и силикатообразования, фактически отпадает необходимость в вельцевании цинковых кеков. В совокупности это может дать существенный технико-экономический эффект, исчисляемый сотнями миллионов сумм в год.

Литература:

- Лакерник М. М., Похомова Г. Н. Металлургия цинка и кадмия. –М.: Металлургия, 2009. — 486 с.

- Абдеев М. А. Современные способы переработки свинцово-цинковых руд и концентратов. –М.: Металлургия, 2004. — 286 с.