В настоящее время одними из важнейших задач в машиностроении является облегчение конструкций с сохранением требуемой прочности и защита деталей машин от коррозии. Одним из наиболее перспективных способов поверхностного упрочнения является метод микродугового оксидирования (МДО).

Процесс МДО.

Процесс микродугового оксидирования является электрохимическим процессом, в результате которого на поверхности металлов вентильной группы (алюминий, титан и др.) и их сплавов образуется оксидное покрытие, отличающееся высокими механическими характеристиками и эксплуатационными свойствами, низкой химической активностью, электро- и теплопроводимостью [1].

Сущность метода состоит в том, что при пропускании тока большой плотности через границу раздела металл-электролит на поверхности электрода, которым является деталь, возникают точечные микродуговые разряды, под плазмохимическим, гидродинамическим и термическим воздействием которых поверхностный слой преобразуется в керамическое покрытие, прочносцепленное с основным металлом [2].

Структура и состав покрытий определяются условиями их получения, зависит от времени и температуры процесса МДО, а также от материала основы и состава электролита. В настоящее время существуют стандарты, в которых приводятся значения показателей процесса.

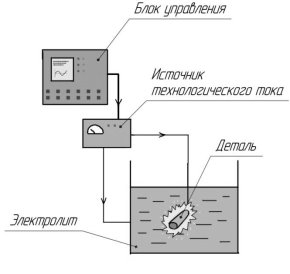

Установка для процесса микродугового оксидирование в общем виде представляет собой источник технологического тока, один выход которого закреплен на детали помещенной в электролит (выступает в роли анода), а другой закреплен на катоде, помещенном в электролит. В большинстве установок для микродугового оксидирования в качестве катода выступает рабочая ванна.

Процесс МДО схож с анодированием, но отличается высоким напряжением, при котором ведется процесс (до 1000В), использованием слабощелочных электролитов, вместо кислотных в процессе анодирования, использование переменного и импульсного токов.

Рис. 1. Общая схема установки для микродугового оксидирования

Известные установки для процесса МДО.

Во время процесса микродугового оксидирования в электролит выделяется огромное количество энергии. Температура электролита на поверхности детали может достигать 2000°. Для поддержания температуры электролита в требуемом диапазоне необходимо применять системы охлаждения.

Также для получения качественного покрытия нежелательно, чтобы электролит застаивался около поверхности детали. Для этого используют системы перемешивания электролита (мешалка, барботаж сжатым воздухом или циркуляция).

В настоящее время существует несколько устройств для микродугового оксидирования, применяемые на производстве.

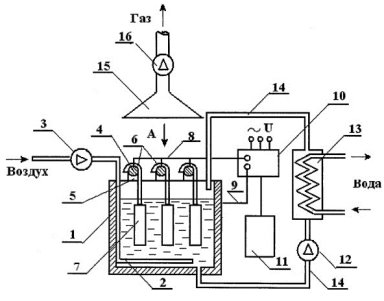

Известно устройство для микродугового оксидирования [3, фиг. 1.], которое содержит источник питания, гальваническую ванну, систему прокачки электролита, установленный в ванну барботер, систему вытяжной вентиляции, систему охлаждения электролита. В качестве катода используют гальваническую ванну. Перемешивание электролита происходит с использованием барботера, установленного в рабочую ванну, снабженного компрессором. Поддержание заданной температуры осуществляется системой охлаждения электролита, выполненной в виде теплообменника, из которого тепло отводится с помощью воды протекающей через трубки внутри теплообменника.

Рис. 2. Устройство для МДО патент RU 2499852

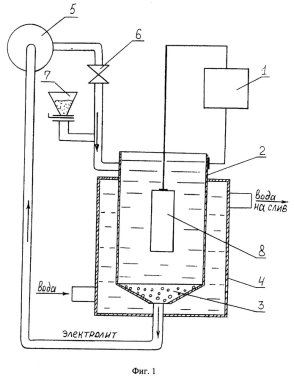

Известно устройство для МДО [4], которое содержит источник питания и блок управления процессом МДО, выступающую в роли электрода ванну для электролита, в которой установлен фильтр для очистки электролита от загрязнений. Ванна установлена в баке жидкостного охлаждения. В качестве второго электрода выступает оксидируемая деталь, помещенная в ванну с электролитом. Перемешивание электролита происходит путем циркуляции электролита с помощью насоса который откачивает электролит снизу и возвращает его в бак сверху.

Рис. 3. Устройство для МДО патент RU 2190044

Недостатком известных устройств является необходимость использования дополнительного оборудования такого как компрессор и блок охлаждения воды, подаваемой в теплообменник устройства патент RU 2499852 и бак жидкостного охлаждения устройства патент RU 2190044.

Предлагаемая конструкция устройства для МДО.

Изучая недостатки существующих конструкций устройств для микродугового оксидирования, можно предложить следующую конструкцию устройства для МДО.

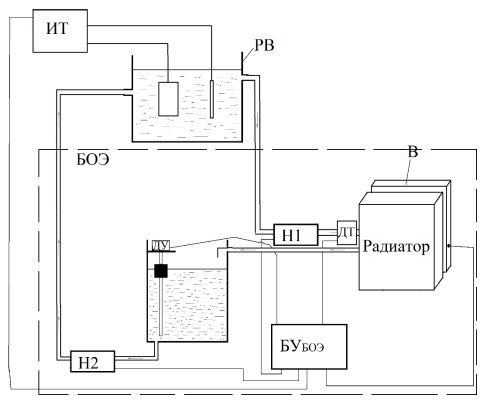

Устройство содержит источник тока (ИТ), один выход которого подключен к оксидируемой детали, а второй — к электроду. Оксидируемая деталь и электрод погружены в рабочую ванну (РВ) заполненную электролитом.

Для поддержания требуемой температуры и обеспечения заданного уровня рабочая ванна подсоединяется с помощью шлангов к блоку охлаждения электролита (БОЭ), который включает в себя два насоса (Н1 и Н2), бак с добавочным электролитом, радиатор, блок вентиляторов (В) и блок управления блоком охлаждения (БУБОЭ).

В момент запуска процесса микродугового оксидирования запускаются насосы Н1 и Н2. Насос Н1 предназначен для перекачивания электролита из рабочей ванны через радиатор в бак с добавочным электролитом. Насос Н2 предназначен для перекачивания электролита из бака в рабочую ванну. Перемешивание электролита в рабочей ванне производится путем установки входного и выходного отверстия таким образом, чтобы присутствовала циркуляция электролита.

В связи с тем, что блок охлаждения электролита содержит в себе два насоса и не является замкнутым контуром, появляется задача поддержания требуемого уровня электролита в рабочей ванне. Для решения данной задачи в бак с добавочным электролитом установлен датчик уровня (ДУ). В связи с тем, что шланги, радиатор, рабочая ванна и бак с добавочным электролитом имеют постоянный объем, то при полном заполнении шлангов и радиатора (отсутствие воздуха) определенному уровню в рабочей ванне будет соответствовать определенный уровень в баке с добавочным электролитом. Поэтому с помощью блока управления блоком охлаждения электролита, получающего данные с датчика уровня, регулируя производительность насосов Н1 и Н2, можно поддерживать требуемый уровень в рабочей ванне. Резкое падении уровня в баке с добавочным электролитом, при неизменной производительности насосов Н1 и Н2 будет сигнализировать нам о том, что в системе появилось место утечки электролита из системы и требуется завершить процесс микродугового оксидирования и исследовать причины данного явления.

При нагревании жидкости ее плотность уменьшается, и более нагретая жидкость перемещается вверх сосуда [5]. Согласно данному правилу, для более эффективного охлаждения электролита следует размещать отверстие выхода электролита из рабочей ванны немного ниже требуемого уровня в месте максимальной температуры электролита в рабочей ванне.

Отвод тепла из электролита осуществляется путем перекачивания его через радиатор и, одновременно с этим, обдуванием радиатора блоком вентиляторов. При постоянной площади съема тепла (площадь радиатора) количество отведенного тепла зависит от производительности насосов, перекачивающих электролит через радиатор, и производительности вентиляторов, обдувающих радиатор.

Рис. 4. Схема предлагаемого устройства для МДО

Измерение температуры в рабочей ванне производится с помощью датчика температуры, установленного на входе радиатора, который непосредственно связан с рабочей ванной, и передает данные блоку управления блоком охлаждения электролита.

Таким образом, зная отклонение температуры электролита от требуемой, блок управления будет подавать управляющий сигнал на насосы и вентиляторы [6]. Если температура электролита выше требуемой, то необходимо уменьшить производительность насосов и увеличить производительность вентиляторов. А если меньше, то необходимо увеличить производительность насосов и уменьшить производительность вентиляторов.

Достоинствами данной конструкции устройства для микродугового оксидирования являются компактность блока охлаждения электролита и отсутствие необходимости использования дополнительного оборудования в процессе оксидирования. Еще одним достоинством данной конструкции является возможность использования блока охлаждения для различных ванн проектируемых под изделия различных размеров.

Выводы.

Для получения качественного покрытия при обработке детали методом микродугового оксидирования необходимо поддерживать заданную температуру электролита и обеспечить перемешивание электролита в рабочей ванне. Устройство для микродугового оксидирования предлагаемой конструкции позволяет справиться с данной задачей. Изготовление рабочей ванны и блока охлаждения электролита требует небольших финансовых затрат, и может быть реализовано на предприятии.

Литература:

- В. В. Тихоненко, А. М. Шкилько. диагностика наружного слоя покрытия, полученного микродуговым оксидированием на сплавах алюминия // — 2010. — № 47. — С. 119.

- В. В. Тихоненко, А. М. Шкилько. Метод микродугового оксидирования // Восточно-Европейский журнал передовых технологий. — 2012. — № 56. — С. 13.

- Устройство для микродугового оксидирования // FREEPATENT. URL: http://www.freepatent.ru/patents/2499852.

- Устройство для микродугового оксидирования металлов и их сплавов // Freepatent. URL: http://www.freepatent.ru/patents/2190044.

- Основные физические свойства жидкостей // Refdb.ru. URL: https://refdb.ru/look/2386647-pall.html

- Расчет системы охлаждения // Лекции. Орг. URL: http://lektsii.org/9–21730.html