Прямое лазерное выращивание изделий из порошковых материалов: принцип, оборудование и материалы

Сомонов Владислав Валерьевич, ведущий инженер

Санкт-Петербургский политехнический университет Петра Великого

В статье изложен принцип процесса прямого лазерного выращивания, приводятся виды комплексов для прямого лазерного выращивания и материалов, с помощью которых он реализуется, перечислены основные составляющие комплекса для реализации данного процесса и сферы применения данного процесса.

Ключевые слова: прямое лазерное выращивание, порошковые материалы, комплекс прямого лазерного выращивания

В настоящий момент основой современного машиностроительного производства являются технологии обработки заготовки, основанные на удалении лишнего материала и формировании требуемой геометрии изделия — такие как: фрезерование, точение, шлифовка, сверление и другие. Наиболее востребованы металлические изделия. Одним из перспективных направлений развития современной промышленности являются аддитивные («добавляющие») технологии, в том числе, процесс прямого лазерного выращивания, в основу которого положен принцип управляемого формирования изделия за счет локального ввода материала в нужное место. Эта технология позволяет расширить границы возможностей современного производства, создавать принципиально новые детали сложной геометрии, одновременно снижая как временные, так и материальные затраты на их производство [1]. Металлическое изделие при данном способе изготовления чаще всего формируется из металлического порошка различного гранулометрического состава — от 50 до 150 мкм, получаемого физико-химическими и механическими методами.

В качестве материала в основном используются порошки из сплавов на основе никеля, в том числе жаропрочных (типа Inconel 625), кобальта, в том числе высокопрочных (типа Stellite 6), хрома, железа, меди, титана. Порошки должны иметь сферическую форму частиц. Это связано с тем, что такие частицы более компактно укладываются в определенный объем, а также необходимо обеспечить «текучесть» порошковой композиции в системах подачи материала с минимальным сопротивлением.

В ходе процесса “строительный” материал локально сплавляется в нужных областях. Во время перемещения рабочего инструмента по траектории, соответствующей сгенерированной 3D модели детали, управляемым образом создается геометрия изготавливаемой детали. Локальное сплавление обеспечивается воздействием концентрированного источника энергии — лазерного луча. Лазерный луч фокусируется на подложке в пятно с размерами 0,5–3 мм, поглощается, разогревает и образует на ней зону расплавленного металла. В сформированную зону расплава через специальное сопло подается металлический порошок, который частично или полностью расплавляется и при движении инструмента формирует наплавленный валик. При многократном проходе инструмента и последовательном наложении валиков друг на друга формируется выращенное изделие. Геометрия изделия определяется траекторией движения инструмента относительно заготовки. Толщина и ширина наплавленного валика судя по исследованиям авторов из работы [2] определяются не только параметрами процесса, но и геометрией изделия, используемым металлическим порошком и другими трудно контролируемыми факторами. Следовательно, для контроля формирования выращенного изделия необходима система адаптивного управления процессом, которая могла бы управлять формированием в режиме реального времени [3].

Согласно информационным источникам и полученным результатам при исследовании данного процесса технологический комплекса для создания изделий методом прямого лазерного выращивания должен содержать следующие элементы:

- Рабочий инструмент, то с помощью чего создается само изделие;

- Набор датчиков для отслеживания параметров окружающей среды до начала процесса и контроля протекания технологического процесса;

- Управляющий контроллер технологического процесса, собирающий информацию с датчиков, входные задаваемые данные с параметрами процесса, будущего изделия, поддержек и исходя из этого посылающий управляющий сигнал рабочему инструменту. Обычно это промышленная микроконтроллерная система на базе программируемого логического контроллера.

- Стойка управления технологическим процессом. В нее входит система пользовательского интерфейса для задания параметров процесса, создания поддержек, подготовки траектории обработки из полученной извне CAD модели будущего изделия;

- Система мониторинга технологического процесса, регистрирующая в режиме реального времени протекание процесса, получающая сигналы от датчиков и имеющая систему видеонаблюдения за ванной расплава.

В состав рабочего инструмента входят:

− рабочая камера, где происходит создание покрытия или изделия. Она может быть вакуумной или заполняться инертным газом (аргон, гелий или их смесь);

− технологическая лазерная голова, с присоединяемым модулем для подачи присадочного материала (порошок, проволока, жидкие полимеры и т. д.), из которого и изготавливается изделие;

− система позиционирования, состоящая из линейных направляющих с приводами, перемещающими технологическую голову по осям x, y, z или антропоморфного руки робота, к которому она крепится и подвижной платформы, способной помещаться в общем случае по осям x, y, z или вращаться с заданной скоростью, поворачиваясь на определенный угол в ходе процесса;

− оборудование для подготовки и подачи присадочного материала. В зависимости от типа материала в нее могут входить: подающий механизм для проволоки, или порошковый (дисковый или винтовой) питатель. Размеры дозирующей щели в диске и скорость вращения диска определяют подаваемый объем порошка в единицу времени. С помощью насыпной массы порошка определяется подаваемый вес в минуту или его расход;

− модуль газоподготовки;

− система подготовки и подведения воздуха для защиты оптики при процессах, использующих лазерное или электроннолучевое излучение;

− источник, лазерного, электронного лучевого или другого нагрева присадочного материала;

− система охлаждения источника нагрева, технологической головы и сопла для подачи присадочного материала.

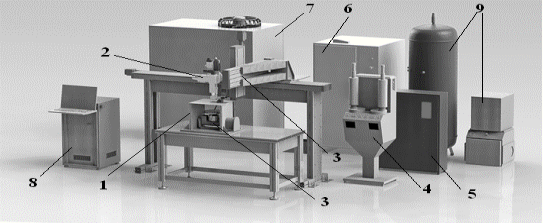

На рисунке 1 представлен пример компоновки технологического комплекса для реализации данного процесса, созданного в Санкт-Петербургском политехническом университете Петра Великого [1]. В разработке которого принимал участие также и автор статьи.

Рис. 1. Схематическое изображение частей комплекса для прямого лазерного выращивания

Где 1 — рабочая камера; 2 — технологическая голова с присоединяемым соплом для подачи присадочного материала; 3 — система позиционирования технологической головы и платформы для крепления подложки; 4 — порошковый питатель; 5 — блок газоподготовки; 6 — источник лазерного излучения; 7- модуль охлаждения лазерного источника, технологической головы и сопла для подачи присадочного материала; 8 — стойка управления; 9 — модуль подготовки сжатого воздуха для защиты оптики.

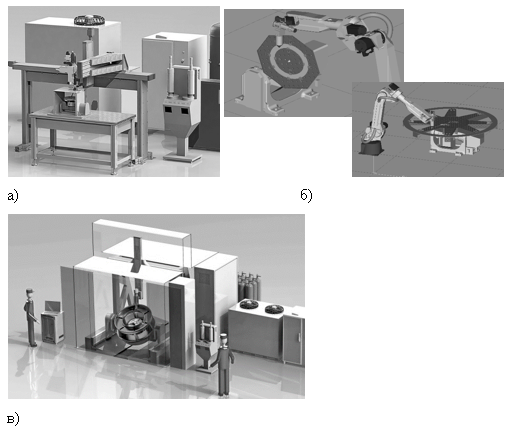

Для реализации процесса прямого лазерного выращивания изделий из порошковых материалов применяются следующие виды комплексов: использующие линейные направляющие (рисунок 2а) или робот (рисунок 2б) для перемещения технологического инструмента и вращатель, установленный в рабочей камере для управления движением подложки; или оборудование, выполненное на базе ЧПУ комплексов для механообработки, с заменой рабочего инструмента на технологический и обеспечением заполнения рабочей камеры защитным газом (рисунок 2в) [4].

Рис. 2. Изображения ряда применяемых технологических машин для реализации процесса высокоскоростного прямого лазерного выращивания изделий

Аддитивные технологии, в том числе и прямое лазерное выращивание используются во многих отраслях промышленности, чтобы ускорить или даже внести революционные изменения в их производственные процессы. Производство облегченной и более функционально сложной продукции может помочь сократить потребление ресурсов в ходе процесса и на само изделие, оптимизировать производственные процессы, сделать продукцию более устойчивой, упростить транспортные цепочки. В конце 20 и начале 21 века аддитивные технологии использовались преимущественно в традиционно технологически продвинутых отраслях — автомобильной, авиационной и аэрокосмической промышленностях, а также в приборостроении и медицине. В настоящее время к ними добавились электронная, инструментальная, оборонная, текстильная, ювелирная, мебельная, пищевая промышленности, а также отрасль по производству спортинвентаря и игрушек [5]. Изделия, полученные таким методом, не нуждаются в последующем изостатическом прессовании или термической обработке, в сравнении с технологиями селективного лазерного спекания (сплавления) или технологиями литья с последующей термической и механической обработкой. При этом данный процесс возможно комбинировать с другими технологиями, еще больше снижая затраты на производство, уменьшая время на изготовление, создавая изделия, которые невозможно получить, применяя только этот метод. Использование данной технологии позволяет изготовлять детали с внутренними криволинейными отверстиями, недоступными для изготовления другими методами обработки и из-за отсутствие множества переходов и переустановок детали на станке, как при традиционных методах изготовления, позволяет получить микронную точность изделия.

Мировыми лидерами в области аддитивных технологий на сегодняшний момент являются Соединенные Штаты Америки, Япония, Германия, Китай [6]. Во многих странах уже созданы национальные ассоциации по аддитивным технологиям, объединенные в альянс. Крупные международные корпорация благодаря технологии прямого лазерного выращивания изготавливают сотни тысяч изделий для своих отраслей. В России число промышленных компаний и исследовательских центров, занимающихся использованием и внедрением технологий аддитивного производства крайне мало. В нашей стране недавно появилось производство металлических и неметаллических порошковых композиций для аддитивных технологий. Так, например, во Всероссийском научно-исследовательском институте авиационных материалов организовано производство сверхчистых сферических металлических порошковых сплавов на никелевой и титановой основах. Малое число квалифицированных специалистов, а также отсутствие национальных стандартов сдерживает темпы развития аддитивных технологий в нашей стране, но в последнее время наметилась тенденция ускоренного развития этой технология в нашей стране, в том числе и благодаря вниманию со стороны государства, выделяющего финансирование на проведение исследований и разработку отечественных технологий и комплексов для реализации процесса прямого лазерного выращивания, в том числе из жаростойких и титановых сплавов.

Материалы подготовлены в рамках выполнения работ, финансируемых из средств стипендии Президента РФ молодым ученым и аспирантам, осуществляющим перспективные научные исследования и разработки по приоритетным направлениям модернизации российской экономики, на 2016–2018 годы.

Литература:

- Г. А. Туричин, Е. В. Земляков, О. Г. Климова, К. Д. Бабкин, Ф. А. Шамрай, Д. Ю. Колодяжный, прямое лазерное выращивание — перспективная аддитивная технология для авиадвигателестроения // Сварка и Диагностика. 2015. № 3. c. 54–57.

- Туричин Г. А., Валдайцева Е. А., Поздеева Е. Ю., Земляков Е. В., Гуменюк А. В. Моделирование динамического поведения сварочной ванны при лазерной и гибридной сварке c глубоким проплавлением. Автоматическая сварка. 2008. № 7. c. 15.

- M. Cotteleer, J. Joyce «3D Opportunity Additive manufacturing paths to performance, innovation, and growth», Deloitte review issue 14, 2014, p. 9.

- К. Д. Бабкин Е. В. Земляков В. В. Сомонов «Высокоскоростное прямое лазерное выращивание: технология, оборудование и материалы», 2015, Сборник трудов научно-практической конференции молодых ученых, аспирантов и студентов «Обработка материалов: современные проблемы и пути решения» 26–28 ноября 2015, Юрга, с. 56–61.

- J. Gausemeier, M. Wall, S. Peter. «Thinking ahead the Future of Additive Manufacturing — Exploring the Research Landscape», Heinz Nixdorf Institute, University of Paderborn — Paderborn 2013, [электронныйресурс] http://www.3d-printing-additive-manufacturing.com/media/downloads/75-d2–16–20-chrisitan-lindeman-unversity-of-paderborn.pdf [датаобращения] 05.07.2016.

- Сколковский Институт Науки и Технологий «Публичный аналитический доклад по развитию новых производственных технологий», 2014, с. 114–142 [электронный ресурс], http://isicad.ru/ru/pdf/ReportSkolkovo2014.pdf, [дата обращения] 5.07.2016.