Машиностроительные отрасли (например, авиапромышленность, ракетостроение, автомобилестроение и др.) до наступления XX века были не просто приоритетными отраслями развития СССР, но и составляли существенную конкуренцию на международном уровне. Однако кризис привел машиностроительную промышленность практически к губительному состоянию, и сейчас российским машиностроителям необходимо найти существенно новый выход из сложившейся ситуации для поднятия конкурентоспособности, а значит необходимо не только изыскивать новые способы развития производства (например, внедрение в производство новых изделий, материалов, техническое перевооружение предприятия), но и решать проблемы управления внутренней и внешней координации каждого предприятия.

Одним из таких подходов является автоматизация производства и построение математической модели всех стадий жизненного цикла изделия (далее – ЖЦИ). Отслеживание процесса производства в реальном времени, моделирование как самих изделий, так и введения нового изделия в уже загруженные мощности позволяют существенно сократить издержки предприятия за счет возможных оптимизаций, заданных в математической модели, а также модельных экспериментов.

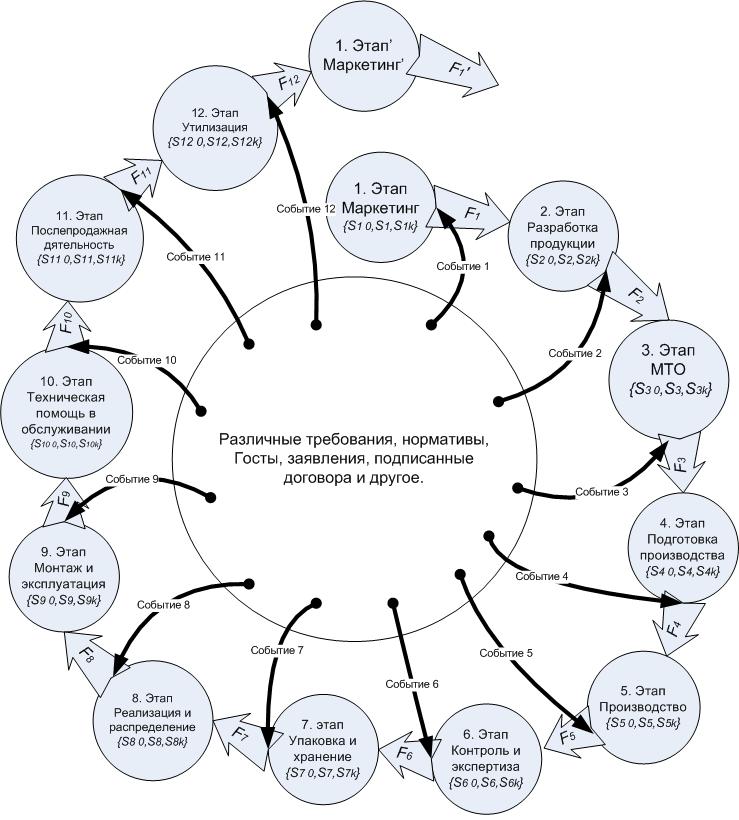

На протяжении всего ЖЦ изделие проходит ряд определенных этапов, характеризующихся определенными изменениями «формы» от возникновения идеи до утилизации этого изделия (рис. 1) [1, c. 49 ].

1. Этап маркетинга. Данный этап является необходимым шагом в определении потребностей покупателей и, как следствие, выстраивания стратегии развития предприятия целиком. Этот этап охватывает полный цикл исследования и анализа рынка, сбор информации и ее обработки, а также прогнозирования потребностей в будущем. Окончанием данного этапа, как правило, является составление отчета о проделанной работе с указанием основных требований потребителей.

2. Этап разработки продукции. Так как для производства продукции существуют определенные ограничения по нормативам, то для производства нового изделия необходимо учесть все функциональные и экономические критерии и показатели. На данном этапе разрабатывается проектная, конструкторская, технологическая и пр. документация, проводится техническая и экономическая экспертиза проектов. Окончанием данного этапа является составление и утверждение технического задания соответственно на НИР, ОКР, технический проект (ТП), экономический проект (ЭП). В отчет также входят схемы, графики, макеты, спецификации и т.п. Также составляется требование к внешнему виду изделия для разработки упаковки.

Рис. 1 Жизненный цикл изделия

3. Этап материально-технического обеспечения. На основании отчета 2 этапа составляется требование о необходимых материалах и комплектующих, требуемого качества и количества для этапа производства и необходимые требования к сопутствующим изделиям. Данный этап завершается закупкой всех необходимых материалов и комплектующих изделий для производства.

4. Этап подготовки производства. На данном этапе проводится полная подготовка к производству нового изделия. Собирается вся необходимая информация, комплектуется техническая, конструкторская и технологическая документация, проводится окончательная поставка всех необходимых комплектующих изделий, производится набор и/или обучение персонала, подготовка к производству оборудования, транспортных средств, складов и т.п. Окончанием данного этапа является подписание договоров с поставщиками ресурсов, договоров с другими подрядчиками, необходимыми для процесса производства, а также снабжение производственных цехов всеми необходимыми ресурсами и окончательная подготовка для начала производства.

5. Этап производства. На данном этапе осуществляется выпуск нового изделия. Окончанием данного этапа является снятие с производства нового изделия. При первоначально произведенной партии новое изделие проходит полный контроль плановых показателей для составления отчета о плановых и фактически полученных результатах.

6. Этап контроля и экспертизы. На данном этапе производится сбор, обработка и анализ информации о фактически произведенной продукции. Сравнение с плановыми показателями, выявление отклонений и анализ причин таких отклонений. Окончанием данного этапа является составление и определение основных мероприятий для достижения плановых показателей и намеченных целей, а также устранение (по возможности) причин этих отклонений.

7. Этап упаковки и хранения. В соответствии с требованиями к упаковке, изложенными на 2 этапе ЖЦИ разрабатывается упаковка изделия для сохранения всех показателей и свойств изделия, а также удобства хранения и транспортировки. Кроме того, производится классификация и разметка изделий для распределения на склады производителя. После этого производится подписание контрактов на поставку изделия потребителю, а также подписание контрактов с транспортными организациями (в случае необходимости).

8. Этап реализации и распределения. Все доставленные изделия на склады производителя транспортируются на склады посредников или конечному пользователю. В случае если изделие не пользуется спросом, то оставшиеся изделия остаются на складах производителя. Окончанием данного этапа является подготовка к эксплуатации потребителем нового изделия, либо подготовка к утилизации или модификации нераспределенных изделий на складах производителя (иными словами возврат к 1 этапу).

9. Этап монтажа и эксплуатации. На данном этапе происходит установка, монтаж и введение в эксплуатацию изделия у конечного пользователя. Окончанием данного этапа может быть подписание договоров о техническом обслуживании и проведении ремонтов. В этом случае производитель (посредник) заключает договора, и в случае необходимости эксплуатант направляет требование для проведения технического обслуживания и ремонта (ТОиР). В этом случае производитель (самостоятельно/через посредника/сам посредник) обязан направить на предприятие-эксплуатант рабочей группы для обслуживания оборудования и проведения необходимого ТОиР.

10. Этап технической помощи в обслуживании. На данном этапе, в случае получения заявки эксплуатанта о наличии неисправностей, производитель направляет на предприятие-эксплуатанта ремонтные группы и другой необходимый персонал. Данная группа проводит анализ эксплуатируемого изделия и проводит ТОиР в случае необходимости. Окончанием данного этапа является полная готовность изделия к производству. В случае необходимости производитель заключает с эксплуатантом необходимый договор об обучении рабочего персонала эксплуатанта, либо о выделении и закреплении за эксплуатантом группы специалистов производителя для получения необходимой информации и оказываемых производителем услугах.

11. Этап послепродажной деятельности. На данном этапе происходит обучение персонала эксплуатанта и снабжение его всей необходимой документацией. Контроль закрепленной группы производителя за работой изделия. Окончанием данного этапа может являться заключение специальной группы о нецелесообразности дальнейшей эксплуатации оборудования из-за его физического износа. В этом случае во все необходимые отделы производителя направляются необходимые запросы для разработки дальнейшей стратегии предприятия и возможной разработки нового аналогового изделия.

12. Этап утилизации. После получения заключения экспертных подразделений о нецелесообразности дальнейшего использования изделия изделие снимается с производства и перевозится в центры по утилизации. Окончанием данного этапа является утилизация (полное уничтожение) данного изделия.

Далее в соответствии с этапом 11, начинается новое исследование рынка (этап 1).

Так как при создании нового изделия задействовано большое количество взаимодействующих процессов, подразделений и организаций необходимо создание среды, с помощью которой можно было бы поддерживать ЖЦИ на протяжении всех его стадий. Потребность в создании такой среды привела к созданию интегрированной информационной среды, позволяющей координировать взаимодействие всех участников такой системы и создавать единое информационное поле, включая как поставщиков, так и потребителей.

В связи с этим в современном мире появилась новая методология управления предприятием – Инженерный консалтинг.

Целью данной методологии стала сбалансированная работа всех уровней предприятия, минимизация производственного цикла в целом (а не отдельными участками, как предлагают многие методики), уменьшение себестоимости изделия, не ухудшая его качества, постепенно реализуя задачи с нижнего уровня предприятия (производство) на верхний уровень (стратегия развития предприятия) через конструкторско-технологическую и оперативную переподготовку бизнес-процессов предприятия, новые технологии и автоматизацию.

На сегодняшний момент нет точного определения понятия «Инженерный консалтинг». Р.А. Бирбайер и И.Г. Альтшулер дают следующее определение:

Инженерный консалтинг – это новая область в сложившейся в мире структуре консалтинга, основанная на:

- Методологии последовательной реализации (со специалистами предприятия) производственных проектов трех типов: обосновывающих, внедренческих и тематических;

- Гарантированном достижении ожидаемых результатов от рекомендуемых консультантами новых технологий на машиностроительном предприятии [2, с. 46].

Инженерный консалтинг (далее – ИК) ориентирован на построение так называемого «умного производства», ориентированного на:

- наличие электронной модели производства изделий (в т.ч. технические, технологические и экономические параметры изделия)

- введение на предприятии единой системы нормативов и требований

- градацию, обучение и сертификацию кадров

- открытую систему планирования и контроля за инвестициями предприятия

- внедрение системы контроля за сроками, затратами и качеством производимых изделий

На основе ИК в настоящее время стал развиваться такой метод построения организационной модели, как параллельный инжиниринг.

Параллельный инжиниринг (далее – ПИ) – метод, при котором обеспечивается комплексная параллельная разработка продукции и сопутствующих процессов, предусматривая с самого начала рассмотрение всех составляющих жизненного цикла продукции от разработки концепции до утилизации.

В основе ПИ лежит распараллеливание производственных процессов под определенные заказы потребителей, создавая многопрофильные группы специалистов различных подразделений (конструкторов, технологов, специалистов информационного отдела и т.д.). Иными словами за определенным стратегическим заказом предприятия закрепляется определенная группа специалистов различных подразделений (например, технолог, конструктор, маркетолог и т.д.), которая в режиме реального времени может вносить изменения в проект по требованию потребителя. ПИ позволяет объединить в единый проект даже территориально распределенных специалистов, что ликвидирует традиционные временные барьеры взаимодействия подразделений.

Но эффективная реализация такого проекта невозможна без своевременной и адекватной оценки положения предприятия, его структуры и возможностей.

Однако ИК позволяет оценить предприятие и его положение только на стадиях подготовки производства и самого производства. Кроме того, ИК при моделировании выстраивает статическую модель преобразования предприятия. Бурный рост и развитие рынка сейчас требует построения такой модели производства, чтобы в случае изменения требований и условий внешней среды можно было вносить корректировки. Это привело к необходимости создания такой методологии, которая не только реализовывала нововведения, но охватывала все стадии жизненного цикла изделия и производства не только в статической математической модели, но и в динамическом проектировании с преобразованием в реальное производство.

Такой методологией является Организационно-технический консалтинг (далее – ОТК). Данный вид консалтинга позволяет перестраивать и налаживать более короткие связи между функциональными подразделениями за счет организации ПИ, что позволяет в короткие сроки спроектировать и дать оценку новому изделию, заранее выявляя достоинства и недостатки за счет математической модели. ОТК по сравнению с другими методологиями не только объединяет основные характерные черты основных направлений консультирования и проектирования, но и является более гибким по отношению к рынку, то есть позволяет предприятиям гибко реагировать на изменения рынка, перестраивать производственные процессы в зависимости от изменений на рынке и применять более эффективные стратегии.

ОТК – это ряд процедур, направленных на решение всех основных проблем предприятия, оптимизацию конфликтных ситуаций, повышение эффективности производства, внедрение автоматизации, техническое перевооружение, постановку новых стратегий развития и др., основанных на реструктуризации предприятия с учетом требований и задач рынка. Стоит отметить, что ОТК позволяет предприятию существенно сократить собственные расходы путем внедрения автоматизации и наладки координации внутри предприятия, решить психологические и организационные проблемы предприятия и первыми вывести на рынок продукцию, необходимую потребителю. Иными словами, целью ОТК является выстраивание системы управления и производства предприятия машиностроительной отрасли в зависимости от динамики развития рынка.

Основными задачами ОТК являются:

- Анализ рынка (спроса, определение основных конкурентов, требований потребителя и др.);

- Оптимизация структуры предприятия и его управления на основе ПИ;

- Решение вопросов нехватки ресурсов (поиск источников, распределение, эффективное использование);

- Решение вопросов кадровой политики (поиск новых сотрудников, переподготовка кадрового состава, повышение эффективности труда);

- Моделирование процессов производства, приобретение и разработка необходимого программного обеспечения;

- Сокращение времени исполнения заказов;

- Внедрение на предприятие новых технологий или новой номенклатуры производимой продукции и др.

Необходимо особо отметить, что ОТК высокоэффективен при внедрении не только на новое предприятие, но и для поднятия конкурентоспособности уже действующего. Ведь математическая модель может учесть все нюансы и текущее состояние предприятия, его заключенные контракты и стратегические цели. При внедрении на предприятия концепция ОТК опирается на один из методов математического моделирования – метод конечных автоматов.

Данный метод позволяет реализовать управление всеми бизнес-процессами на протяжении всего жизненного цикла изделия с контролем в режиме реального времени.

Как было сказано выше, изделие проходит ряд определенных состояний: маркетинг, разработка продукции, материально-техническое обеспечение, подготовка производства, производство, контроль и экспертиза, упаковка и хранение, реализация и распределение, монтаж и эксплуатация, техническая помощь в обслуживании, послепродажная деятельность, утилизация [1, с. 49].

Если каждому состоянию присвоить наименование Si, то множество S отображает множество состояний реактивной системы (система, реагирующая на внешние действия в случайные моменты времени) на протяжении всех 12 этапов ЖЦ изделия:

S = {S1,…, S12}.

Однако каждое состояние системы Si представляет собой совокупность трех состояний: начальное состояние Si0, внутреннее состояние Si и конечное состояние Sik.

Si = {Si0, Si, Sik}, где i = 1,…,12.

Это связано с тем, что на определенном этапе система не постоянна, а постоянно преобразуется. Например, этап маркетинга включает в себя развитие от появления идеи и направления запроса в службу маркетинга (Si0) до составления полного отчета по рынку (Sik). Причем в данном случае сам сбор информации о рынке (Si) может занимать большой промежуток времени.

При завершении какого-либо этапа, в систему поступает какое-либо событие (например, наложения требований к изделию, подписания договора и т.д.) благодаря которому система должна перейти в следующее состояние. Так как развитие продукции не заканчивается на утилизации (начинается новый виток жизненного цикла) в системе должно также присутствовать 12 событий. Иными словами, С – множество событий, влияющих на переход системы из состояния в состояние

C = {C1,…C12}

Основным ограничением является невозможность перехода системы на новый этап, если система не завершила работы на данном этапе. Иными словами, событие только тогда имеет место, когда система перешла в свое конечное состояние Sik в рамках данного этапа.

Так как при наступлении события Сi система должна развиваться строго по заданному направлению и занять определенное состояние системы, то мы можем полагать, что нам заранее известна функция перехода системы из состояния в состояние – F = {F1,…F12}, где i = 1,…,12 (также имеет двенадцать нумераций, т.к. после утилизации начинается новый виток жизненного цикла).

Если исходное состояние системы Sik, а состояние, в которое необходимо перейти автомату Si+1;0 при наступлении какого-либо события Сi, то по функции перехода новое состояние определяется как Si+1;0=Fi( Sik,Ci) (Рис.2).

Рис. 2 Наступление события Ci и переход системы из состояния Sik в состояние Si+1,0 по функции перехода Fi( Sik,Ci).

Причем нахождение системы в том или ином состоянии и время перехода из состояния в состояние должно быть минимизировано.

То есть состояние в следующий момент времени, зависящий от предыдущего состояния во времени будет выглядеть следующим образом

Si+1;0(t+1)=Fi((Sik(t),Ci), где i = 1,…,12 и промежуток времени нахождения системы в определенном состоянии (определенном этапе) стремится к минимуму. При этом время длительности события Ci считается ничтожно малым.

Таким образом, каждое предприятие можно представить диаграммой состояний – в виде графа. Причем вершинами данного графа являются состояния данной системы – множество S, а дуги, заданные функциями перехода Fi, – переходы из состояния в состояние. Данный граф и является конечным автоматом (далее – КА) (рис.3). Причем на каждом этапе развития КА начинает работать из состояния Si0.

Рис. 3. Жизненный цикл изделия и конечный автомат

Следует заметить, что ОТК позволяет не только автоматизировать процессы производства. Внесение в функции перехода и другие переменные величины определенные ограничения или условия, система может существенно сократить не только выполнение определенных стадий, но и смоделировать внедрение новых проектов, а значит позволяет существенно сократить не только временные ресурсы, но и финансовые издержки, что немаловажно в кризисный и посткризисный период. Кроме того, для российской промышленности свойственна многозадачность (тогда как в западных странах предприятия обычно ориентированы в основном на стратегические задачи предприятия).

Необходимо особо отметить, что ОТК высокоэффективен при внедрении не только на новое предприятие, но и для поднятия конкурентоспособности уже действующего. Ведь математическая модель может учесть все нюансы и текущее состояние предприятия, его заключенные контракты и стратегические цели. Конечно, данный метод имеет ряд недостатков (например, необходимости изменения структуры коллектива может привести к росту конфликтности, работа на многих проектах должна быть спланирована и четко выполняться, чтобы не «накладывались» проекты с одними и теми же сотрудниками, нововведения всегда требуют существенных затрат на развитие кадров и др.). Однако при внедрении ОТК, предприятие получает возможность не просто улучшить свое производство, но и получает хорошую гибкую базу для дальнейшего развития.

- Литература:

- Ибрагимов И.М., Никифоров А.Д., Ковшов А.Н., Назаров Ю.Ф. «Информационная поддержка жизненного цикла изделий машиностроения», Изд.: Academia, 2007, - 304 с.

- Бирбраер Р.А., Альтшулер И.Г. «Основы инженерного консалтинга: Технология, экономика, организация» – 2-е изд., перераб., доп. М.: Дело, 2007, – 232 с., ил.

- Голдрат Э., Кокс Д. «Цель» Изд.: Попурри, 2009, - 496 с.

- Чеботаев А.А., Чеботаев А.Д. «Логистика и маркетинг», Изд.: Экономика, 2005, – 247 с.

- Материалы, предоставленные компанией «ГЕТНЕТ Консалтинг». Официальный сайт www.hetnet.ru. Дата обращения: 24.01.2011